(54) СПОСОБ ОЧИСТКИ ПРИРОДНОГО РАССОЛА ОТ МАГНИЯ И КАЛЬЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения концентрированных растворов сульфата магния из рассолов морского типа | 1989 |

|

SU1758002A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ ПРИМЕСЕЙ ЖЕЛЕЗА И СУЛЬФАТ-ИОНОВ | 2008 |

|

RU2373140C1 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ СУЛЬФАТ-ИОНОВ | 2006 |

|

RU2334678C2 |

| Способ получения бисульфита натрия | 1943 |

|

SU65177A1 |

| Способ очистки раствора хлорида натрия | 1981 |

|

SU994407A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ очистки растворов хлорида кальция от железа | 1981 |

|

SU998353A1 |

| СПОСОБ ОБЕСФТОРИВАНИЯ И ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2020 |

|

RU2742987C1 |

| Способ очистки рассола дляэлЕКТРОлизА OT СульфАТ-иОНА | 1977 |

|

SU802183A1 |

| Способ получения очищенного рассолаиз МОРСКОй РАпы | 1977 |

|

SU823287A1 |

1

Изобретение касается очистки рассола.

Известен известково-содовый способ очистки рассхэлов от примесей магния путем их осаждения при темпера- 5 туре 15-25°С, причэм при повышении температуры до 40-50°С очистка идет глубже 1.

Наиболее близким к предлагаемому является способ очистки рапы, кото- 0 рый заключается в переводе зслористого магния в сульфат магния дозировкой сульфата натрия, взятого в стехиометрическом количестве на содержащийся в рассоле хлористый маг- 15 НИИ, с последующим осаждением гидроокиси магния и гипса известковым молоком, содержащим 22% СаО.

nipouecc проводят при температуре 20 20-23°С в течение 30-40 мин при перемешивании в турбулентном режиме. Выпадающие в осадок гидроокись магния и гипс отфильтровываются И в аиде смеси поступают в неиспользуемый25 отход, а очищенная от магния рапа поступает на углеаммонийную или содовую очистку от кальция 2.

Однако таким способом невозможjHO получить легкоразделяемые осадки 30

крупнокристаллического гипса и тонкодисперсной гидроокиси магния.

Целью изобретения является получение лагкоразделяемых осадков крупнокристаллического гипса и тонкодисперсной гидроокиси магн:ия.

Это достигается тем, что |в рапе, содержащей хлористый магний и сульфат магния, растворяется сульфат натрия в стехиометрическом количестве |на содержагцийся в рассоле хлористый магний с последхпощим осаждением (гидроокиси магния и гипса известковым молоком, содержащим 7-13% СаО, в те-, чение 20-25 мин при температуре.

40-50°С с последующим перемешиванием в течение 30-40 мин и окружной скоростью мешёшки 1-2 м/сек. : Отличительными признаками способа является .то, что осаждение ведут из- . вестковым молоком, содержшцим 7-13% СаО, в течение 20-25 мин при температуре 40-50с с последующим переме шиванием в течение 30-40 мин и окружной скоростью мешалки 1-2 м/сек.

Технология способа состоит в следующем. Рапа в количестве 1000 ед., содержащая, %: NaC 21,9; MgSO 2,1, с растворенным в ней сульфатом натрий в количестве 39 ед.

И извеетковым мэлоком в количестве 256 ед. (10% СаО) однозвременно дозируется в реактор при температуре 45с в течение 20 мин с последующим перемешиванием в течение 35 мин при окружной скорости мешалки 1 .м/сек. Данные условия осаждения позволяют получить крупнокристаллический гипс с размером кристгшлов 200-250 мкм, легко отделяекый от тонкодисперсной гидроокиси магния с размером частиц менее 50 мкм.

Суспензия гидроокиси магния после в отстойниках, репульпгщии и 1йильтрования может быть переработана на металлургический порсяаок 1-го класса, содержащий МдО 954 и СаО 3-4%, а также на другие магнезиальные продукты.

гипс, содержасдийся в песках, после отделения от гидроокиси магния

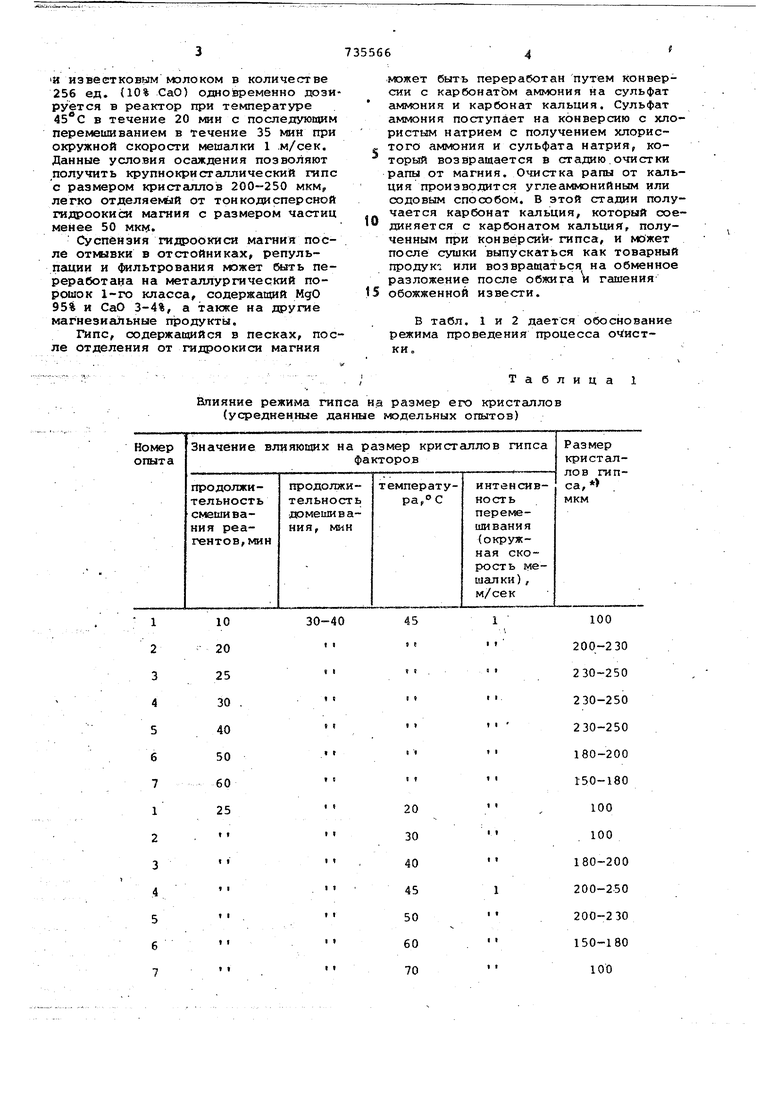

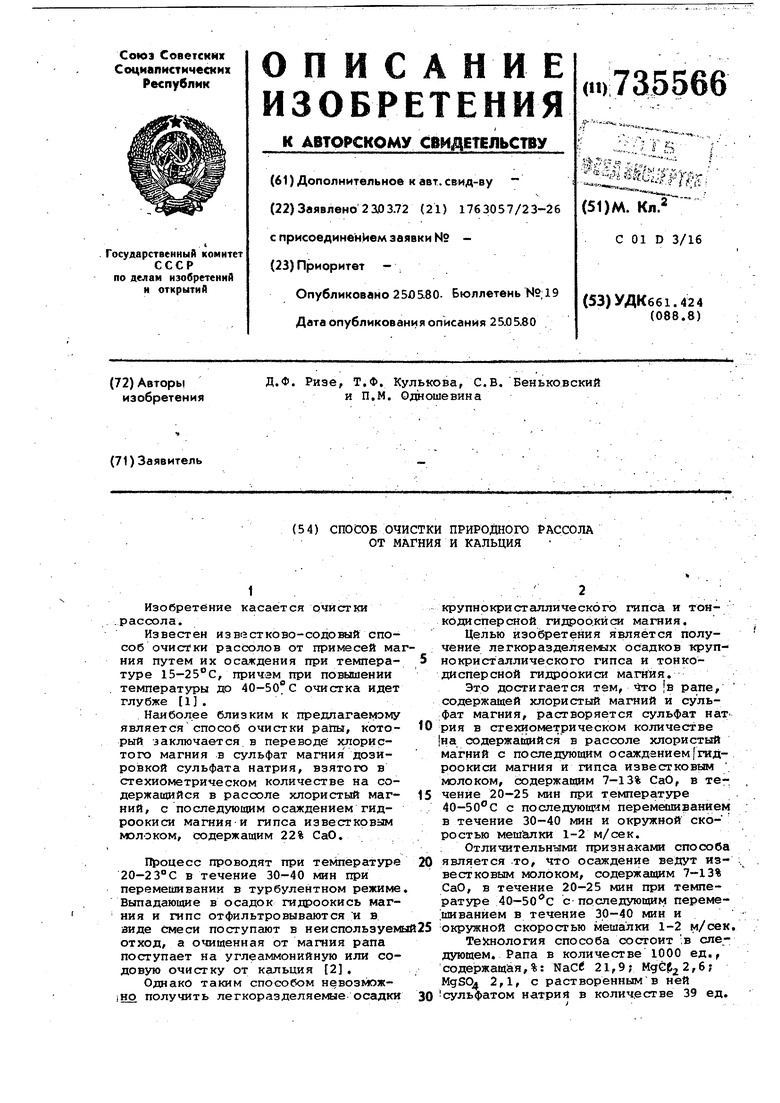

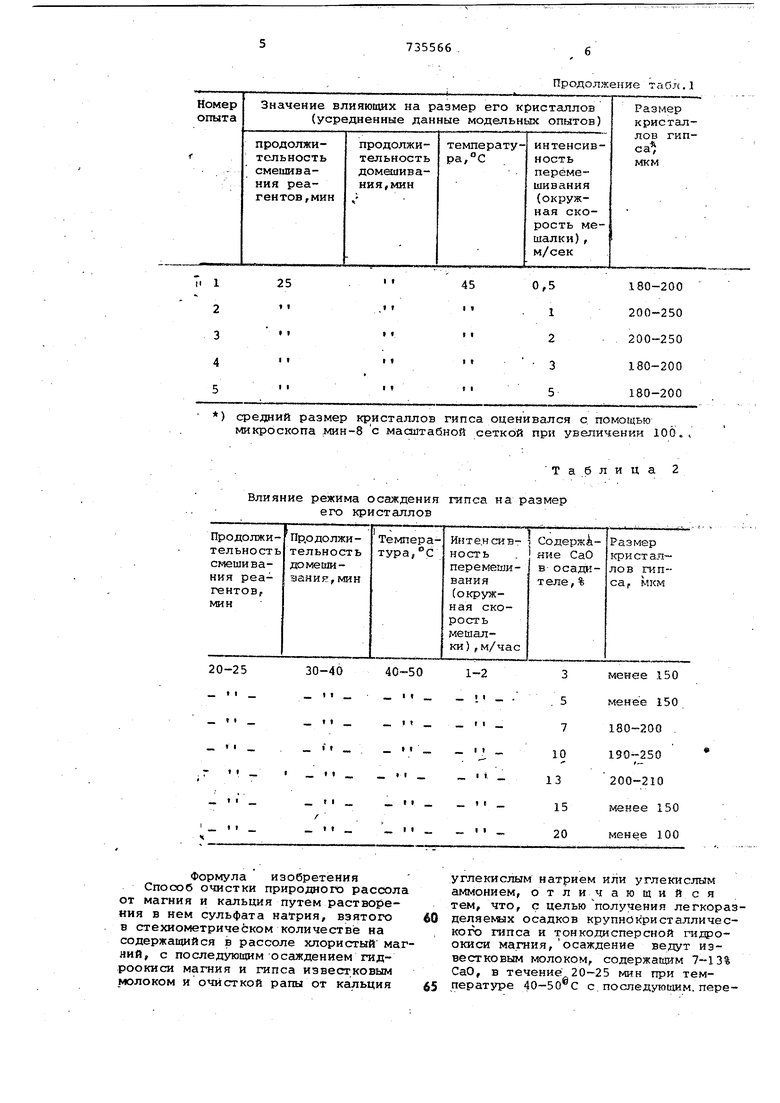

Влияние режима гипса на размер его кристаллов (усредненные данные модельных опытов)

30-40

может быть переработан путем конверсии с карбонатЬм амкюния на сульфат аммония и карбонат кальция. Сульфат аммония поступает на конверсию с хлористым натрием с получением хлористого аммония и сульфата натрия, который возвращается в стадию.очистки рапы от магния. Очистка рапы от кальция производится углеаммонийным или содовым способом. В этой стадии получается карбонат кальция, который соединяется с карбонатом кальция, полученным при конверсии- гипса, и может после сушки выпускаться как товарный продук1 или возвращаться на обменное разложение после обжига f гашения S обожженной извести.

В табл. 1 и 2 дается обоснование режима проведения процесса о истки „

Таблица

100

200-230 230-250 230-250 230-250 180-200 150-180

100

100

180-200 200-250 200-230 150-180

100

Формула изобретения Способ очистки природного рассола от магния и кальция путем растворения в нем сульфата натрия, взятого в стехиометрическом количестве на содержащийся в рассоле хлористый магний, с последующим осаждением гидроокиси магния и гипса известковым молоком и очисткой рапы от кальция

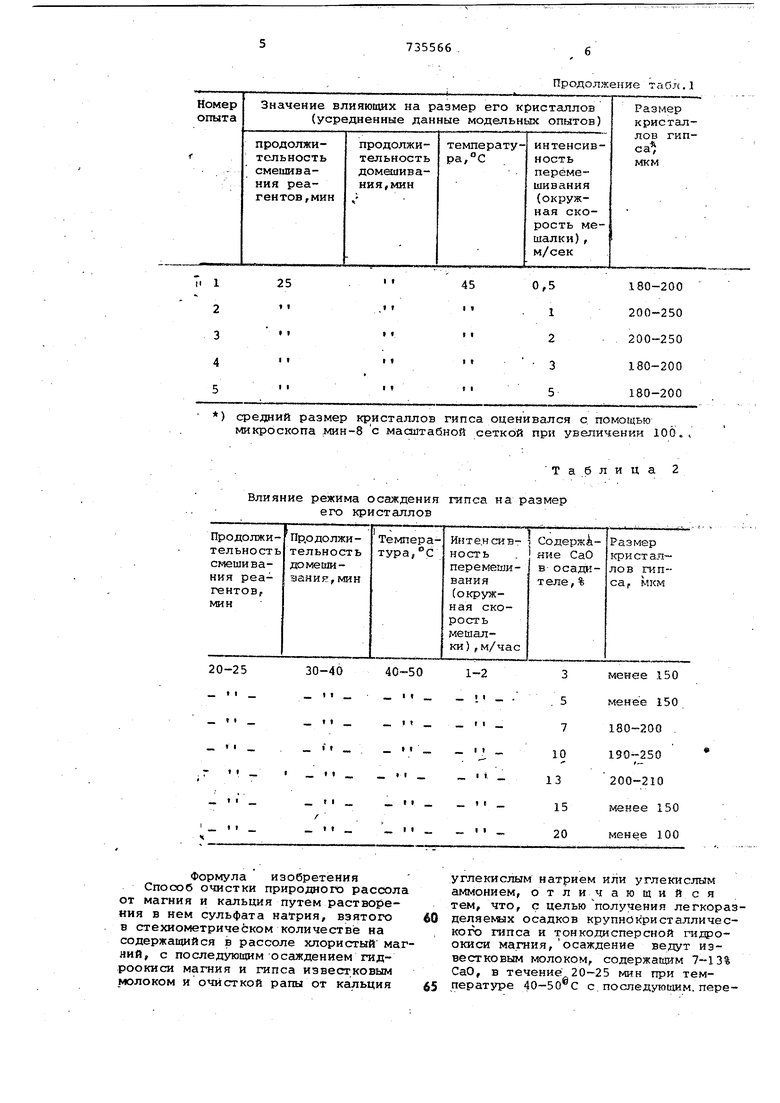

Продолжение таОлЛ

углекислым натрием или углекислым аммонием, отличающийся тем, что, с целью получения легкоразделяемьзх осадков крупнокристаллического гипса и тонкодисперсной гидроокиси ма.гния,осаждение ведут известковым молоком, содержащим 7-13% СаО, в течение 20-25 мин при температуре 40-50 С с.последующим.пере) средний размер кр исталлов гипса оценивался с. помощью микроскопа Ш1Н-8 с масштабной сеткой при увеличении 100. Влияние режима осаждения гипса на размер его кристаллов Таблица2

7355668

««вшиванием В течение н1. Патент США, 3232708,

окружной скоростью мешаилки 1-2 м/сек.кл, 23-201, 1966.

Источники информации,ных солей. - Ленинград, 1961, с. 40

принятые во внимание при экспертизе(прототип).

Авторы

Даты

1980-05-25—Публикация

1972-03-23—Подача