Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии и может быть использовано для очистки отходящих газов электролизных корпусов производства алюминия от остатков фтористого водорода и диоксида серы с получением в качестве товарных продуктов сульфата натрия и фтористого кальция.

Уровень техники

Очистка отходящих газов электролизных корпусов производства алюминия от фтористого водорода и диоксида серы, предусматривает предварительную очистку газов от фтористого водорода сухим способом путем его адсорбции на оксиде алюминия. Очищенные от основной части фтористого водорода отходящие газы далее подвергаются второй стадии очистки от диоксида серы и остатков фтористого водорода мокрым способом путем орошения отходящих газов в скрубберах содосульфатным раствором, циркулируемом в системе мокрой газоочистки.

Проблема повышенных концентраций солей в оборотных растворах мокрой газоочистки особенно актуальна при перспективе роста серы в коксах, на всех алюминиевых заводах, применяющих в качестве одной из ступеней, мокрую газоочистку. Применение выпарных установок для вывода сульфата натрия из оборотных растворов приведет к образованию десятков тысяч тонн кристаллов сульфата натрия, требующих дополнительных затрат на захоронение. Данный продукт не востребован в других отраслях промышленности и относится к отходам. Основная причина связана с наличием фторидов в твердом осадке.

Поэтому актуальной задачей является очистка растворов от фтора и кристаллизация сульфата натрия товарного качества.

Известен способ переработки содосульфатного раствора, получаемого после очистки газа электролизных корпусов при производстве алюминия (патент RU 2254293, МПК С01D5/00, С01F7/54, опубл. 20.06.2005г.). Способ включает очистку электролизных газов в мокрых скрубберах содосульфатным раствором и выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита. Затем содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия при температуре 95-105 °C в течение 1,5-2,0 час известковым молоком, вводимым в раствор из расчета стехиометрического связывания фтора, после чего, очищенный от фтора содосульфатный раствор, подвергают концентрирующей выпарке до плотности 1,37±0,02 г/см3 и выделяют из него осадок двойной соли типа беркеита 2Na2SO4∙Na2CO3 путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л и плотности суспензии 1,35±0,02 г/см3 и перемешивания суспензии при температуре 95-100 °С в течение 30-40 минут.

Недостатки способа:

- дополнительный расход соды на выделение беркеитовой соли. Эта соль (беркеит 2NaSO4·Na2СО3) выводится из процесса, и сода, входящая в её состав, теряется для производства, что увеличивает удельный расход свежей соды на мокрую газоочистку;

- необходимость почти полной упарки раствора после дополнительной очистки её от фтора. Так, согласно балансу, приведенному автором, исходные 30 м3/ч маточного раствора после очистки от фтористого натрия упаривается до 6 м3/ч, т.е. в пять раз по объему. Столь глубокая упарка потребует соответствующего расхода тепловой и электроэнергии;

- недостаточная очистка маточного раствора от фтористого натрия;

- при подаче извести в содосульфатный раствор каустифицируется главным образом сода, поскольку ее концентрация значительно выше, поэтому беркеит будет загрязняться фторидом натрия, а получаемый по такой схеме фторид кальция будет содержать более 50% кальцита СаСО3.

Известен способ мокрой очистки отходящих газов электролизных корпусов производства алюминия, по патенту RU 2363525, МПК В01D53/14, С01F11/22, С01D5/00, опубл. 10.08.2009г. «Способ мокрой очистки отходящих газов электролизных корпусов производства алюминия». Способ включает очистку газа от фтористого водорода и диоксида серы путем его орошения в мокрых скрубберах содосульфатным раствором, очистку содосульфатного раствора от фтора известковым молоком с получением фтористого кальция, выделение из очищенного от фтора маточного содосульфатного раствора безводного сульфата натрия путем его упарки, очистке от фтора и выделению фтористого кальция подвергают 4-10 % содосульфатного раствора после мокрой очистки газов, а остальной раствор возвращают на газоочистку, при этом содосульфатный раствор, очищенный от фтора, подвергают выпарке с выделением безводного сульфата натрия, упаренный маточный раствор смешивают со свежеприготовленным содо-щелочным раствором и возвращают на мокрую газоочистку вместе с основным содосульфатным раствором. Также предлагается проводить нейтрализацию образующегося в технологическом цикле мокрой газоочистки бикарбонатной соды в карбонатную соду, путем дозировки стехиометрического количества каустической щелочи.

Недостатки способа:

- использование дополнительно дорогостоящего реагента – каустической щелочи NaOH;

- в результате упаривания образовывается двойная соль (2Na2SO4∙Na2CO3) – беркеит, с которой теряется часть соды, что приводит к увеличение её расхода на газоочистку.

В качестве прототипа заявляемого способа принят патент RU 2316473, МПК С01D5/00, опубл. 10.02.2008г.). Способ включает очистку отходящих газов процесса электролиза содовым раствором, выделение из раствора после газоочистки вторичного криолита и известковую каустификацию маточного раствора криолита. Известь на каустификацию дозируют в количестве 100-110 % активной СаО от стехиометрически необходимого на реакцию с содой и фторидом натрия, смешанный осадок кальцита CaCO2 и флюорита CaF2 отделяют от раствора. Полученный сульфатно-каустический раствор упаривают до содержания каустической щелочи Na2Oky=150-200 г/л с выделением в осадок безводного сульфата натрия. Изобретение позволяет исключить сбросы фторидного раствора в шламохранилище и получить сульфат натрия в виде товарного продукта.

Недостатки способа:

- при очистке маточного раствора от фтора известью, смешанный осадок кальцита CaCO2 и флюорита CaF2 из-за низкого содержания фтора не востребован и является промышленным отходом;

- для достижения высокой концентрации по каустической щелочи необходимо задействовать большое количество ёмкостного оборудования и значительные затраты на тепло- и электроэнергию;

- упарка сульфатно-каустического раствора до концентрации по Na2Oky=150-200 г/л приводит к щелочной коррозии греющих трубок выпарных аппаратов и их выходу из строя.

Раскрытие сущности изобретения

Задачей изобретения является снижение количества отходов электролизного производства за счёт переработки отработанных растворов газоочистки на высококачественные сульфат натрия и осадок кальцита СаСО3 и флюорита CaF2.

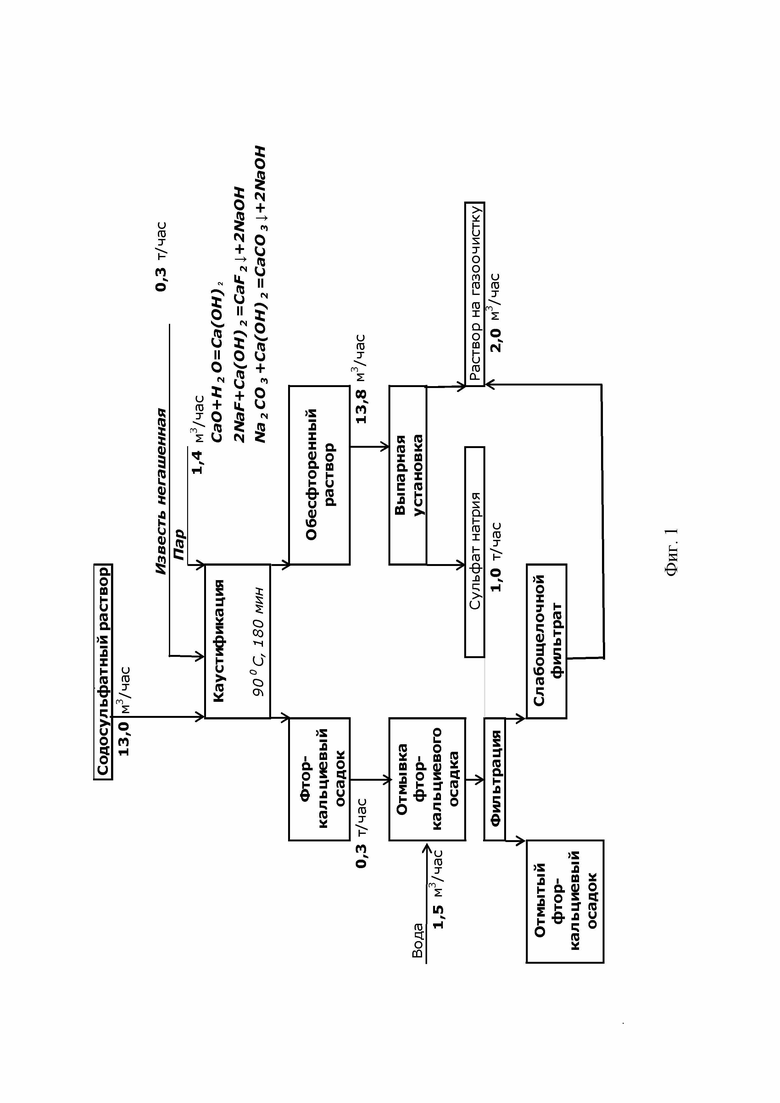

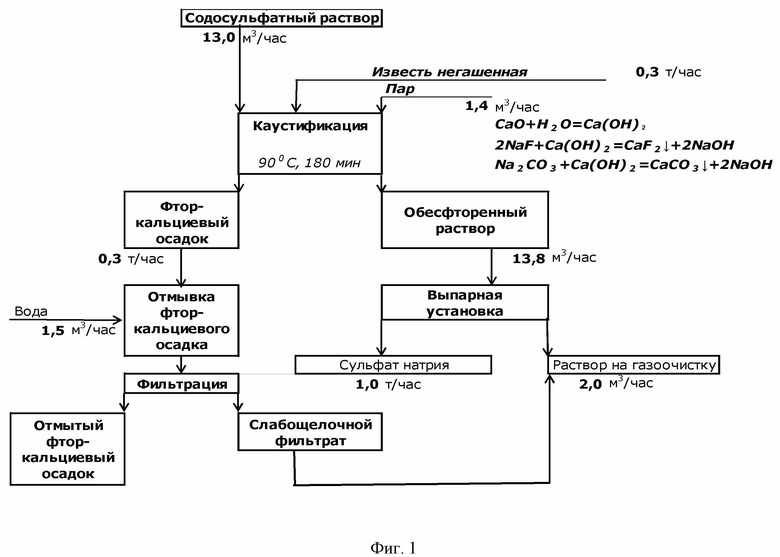

Достижение указанной задачи обеспечивается тем, что в способе обезфторивания и выделения безводного сульфата натрия из оборотных растворов мокрой газоочистки алюминиевых электролизеров, включающим очистку отходящих газов процесса электролиза содовым раствором, известковую каустификацию, отделение от очищенного сульфатно-каустического раствора осадка кальцита СаСО3 и флюорита CaF2, упаривание полученного сульфатно-каустического раствора с выделением в осадок безводного сульфата натрия, согласно заявляемому способу каустифицируют содосульфатный оборотный раствор газоочистки, при этом каустификацию ведут известковым молоком, приготовленным на исходном содосульфатном растворе, дозируя активный СаО в виде известкового молока в содосульфатный раствор в количестве 110-120 % активной СаО от стехиометрически необходимого на реакцию каустификации бикарбоната натрия и соды, а также связывания фтора из фторида натрия во флюорит, полученный очищенный сульфатно-каустический раствор подщелачивают оборотным маточным сульфатно-каустическим раствором и упаривают до содержания каустической щелочи по Na2Oky = 90÷100 г/л, при этом из упаренного сульфатно-каустического раствора выделяют осадок безводного сульфата натрия, а упаренный сульфатно-каустический раствор возвращают на газоочистку, кроме того отделенный от содосульфатного оборотного раствора осадок кальцита СаСО3 и флюорита CaF2 промывают и фильтруют, получая при этом отмытый осадок кальцита СаСО3 и флюорита CaF2 и щелочной фильтрат, который возвращают на мокрую газоочистку отходящих газов процесса электролиза.

Достижению указанной задачи способствует то, что могут выделять осадок безводного сульфата натрия в виде метатенардита.

Осуществление изобретения

Для удаления фтора применяется раствор известкового молока, приготовленный из отработанного содосульфатного раствора газоочистки) и негашеной извести, по реакции:

CaO+H2Oнадш. → Ca(OH)2

Дозировка известкового молока проводилась постепенно из расчёта 110 – 120 % стехиометрического количества необходимого для перевода 100 % NaHCO3 и 100 % Na2CO3 в каустическую щелочь, а также связывания 100 % фтора во флюорит. Дозирование известкового молока в содосульфатный раствор при каустификации в количестве менее 110% активной СаО приведет к неполному извлечению фтора в осадок кальцита СаСО3 и флюорита CaF2. Дозирование известкового молока в содосульфатный раствор в количестве более 120 % активной СаО приведет к выпадению в осадок непрореагировавшей его части.

Далее раствор известкового молока подается в реактор с перемешивающимся устройством, туда же подается раствор содосульфатный раствор с газоочистки и пар для повышения температуры в реакторе. После повышения температуры в реакторе до 85-90 °С начинается процесс каустификации, по реакциям:

2NaF + Ca(OH)2 → CaF2↓ + 2NaOHliq

NaHCO3 + NaOH → Na2CO3liq + H2O

Na2CO3 + Ca(OH)2 → CaCO3↓ + NaOHliq + H2O

Дозировка известкового молока проводилась из расчёта 110 – 120 % стехиометрического количества необходимого для перевода 100 % NaHCO3 и 100 % Na2CO3 в каустическую щелочь, а также связывания 100 % фтора во флюорит. Увеличение щелочности раствора не позволяет связываться и выпадать в осадок Сa2SO4., в связи с этим, образующийся осадок кальцита СаСО3 и флюорита CaF2 может использоваться в цементном производстве, в качестве применяемого флюоритового концентрата.

Очищенный сульфатно-каустический раствор упаривается до доведения концентрации титруемой щелочи 90-100 г/л в пересчёте на Na2Oky для получения крупнокристаллического осадка чистого сульфата натрия. При концентрации 90 г/л в 2,5 раза снижается растворимость сульфата натрия в растворе. При этом образуются крупные кристаллы высококачественного безводного сульфата натрия – метатенардита. При концентрациях свыше 100 г/л в пересчете на Na2Oky начинается интенсивная коррозия теплообменных труб в греющей камере выпарного аппарата. Упаренный сульфатно-каустический раствор с высоким содержанием каустической щелочи, возвращается на приготовление растворов на газоочистку, тем самым компенсируется расход на приобретение соды для приготовления растворов, используемых при каустификации.

Пример

Для подтверждения технической целесообразности получения чистого сульфата натрия из содосульфатных растворов газоочистки после каустификации были проведены испытания на Красноярском алюминиевом заводе.

Приготовление известкового молока проводилось с использованием порошкообразной негашеной извести, с содержанием CaОакт. не менее 85%, и содосульфатным раствором в емкости с перемешивающим устройством. Процесс проходил в течении 30 минут, по реакции:

CaO+Н2O→Ca(OH)2

Далее концентрированный раствор известкового молока дозировался в реактор с содосульфатным раствором газоочистки, из расчета 110 – 120 % стехиометрического количества необходимого для перевода 100 % NaHCO3 и 100 % Na2CO3 в каустическую щелочь, а также связывания 100 % фтора во флюорит.

Средний состав содосульфатного раствора газоочистки:

NaF – 15-17 г/л, Na2CO3 – 8-10 г/л, NaHCO3 – 20-25 г/л, Na2SO4 – 100-120 г/л.

Температуру в реакторе поднимали до 85-90 оС и делали изотермическую выдержку в течении 3 часов (для окончания всех реакций). В процессе каустификации происходили следующие реакции:

2NaF+Ca(OH)2→CaF2↓+2NaOH

NaHCO3 + NaOH → Na2CO3liq + H2O

Na2CO3+Ca(OH)2→CaCO3↓+2NaOH

Полученную в результате каустификации пульпу сливали в сгуститель, для осветления раствора и отстаивания осадка кальцита СаСО3 и флюорита CaF2. Осадок кальцита СаСО3 и флюорита CaF2 периодически выгружался через донный слив сгустителя в емкость, с перемешивающим устройством, для отмывки от щелочи. Отмывка осуществлялась технической водой при соотношении Т:Ж=1:5. Далее осадок отфильтровывался на барабанном вакуум-фильтре и сушился на полочной сушилке. Высушенный осадок имел следующий состав: кальцит CaCO3 ~ 64 %; флюорит CaF2 ~ 26 %; портландит Ca(OH)2 ~ 0,8 %; катоит 3CaO×2Al2O3×4H2O ~ 8 %; Na2Oky 1%. По содержанию флюорита полученный продукт близок по составу флюоритовой руде, применяемой при получении цементного клинкера.

Осветленный раствор через перелив сгустителя подавался в бак исходного раствора выпарной установки и имел химический состав: NaF – 0,9-1,1 г/л; Na2Oky – 20-25 г/л; Na2SO4 – 95-100 г/л.

Расход осветленного сульфатного раствора на выпарную установку составлял 25 м3/час. При достижении концентрации Na2Oky около 90 г/л в упаренном растворе его отправили на центрифугу для отделения твердого сульфата натрия. Полученный сульфат натрия был высушен и затарирован в биг-бэги. Из полученной опытной партии была отобрана оба для анализа в независимой лаборатории.

Таблица 1. Состав полученного сульфата натрия

Исходя из результатов анализа опытной партии сульфата натрия, полученного в ходе проведенных испытаний видно, что он соответствует требованиям ГОСТ 6318-77 Натрий сернокислый технический и является потенциально товарным продуктом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2316473C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА, ПОЛУЧАЕМОГО ПОСЛЕ ОЧИСТКИ ГАЗА ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2003 |

|

RU2254293C2 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2363525C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОДОСУЛЬФАТНОЙ СМЕСИ ИЗ ОБОРОТНЫХ СОДОСУЛЬФАТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2023 |

|

RU2819968C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621334C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА | 2006 |

|

RU2320539C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2022 |

|

RU2805533C1 |

Изобретение относится к способу обесфторивания и выделения безводного сульфата натрия из оборотных растворов мокрой газоочистки алюминиевых электролизеров. Способ включает каустификацию содосульфатного оборотного раствора газоочистки, которую ведут известковым молоком, приготовленным на исходном содосульфатном растворе, дозируя активный СаО в виде известкового молока в содосульфатный раствор в количестве 110-120% активного СаО от стехиометрически необходимого на реакцию каустификации бикарбоната натрия и соды, и связывания фтора из фторида натрия во флюорит. Полученный очищенный сульфатно-каустический раствор подщелачивают оборотным маточным сульфатно-каустическим раствором и упаривают до содержания каустической щелочи по Na2Oky = 90-100 г/л, при этом из упаренного сульфатно-каустического раствора выделяют осадок безводного сульфата натрия, а упаренный сульфатно-каустический раствор возвращают на газоочистку. Отделенный от содосульфатного оборотного раствора осадок кальцита СаСО3 и флюорита CaF2 промывают и фильтруют, получая при этом отмытый осадок кальцита СаСО3 и флюорита CaF2 и щелочной фильтрат, который возвращают на мокрую газоочистку отходящих газов процесса электролиза. Обеспечивается снижение количества отходов электролизного производства за счёт переработки отработанных растворов газоочистки на высококачественные сульфат натрия и осадок кальцита СаСО3 и флюорита CaF2. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ обесфторивания и выделения безводного сульфата натрия из оборотных растворов мокрой газоочистки алюминиевых электролизеров, включающий очистку отходящих газов процесса электролиза содовым раствором, известковую каустификацию, отделение от очищенного сульфатно-каустического раствора осадка кальцита СаСО3 и флюорита CaF2, упаривание полученного сульфатно-каустического раствора с выделением в осадок безводного сульфата натрия, отличающийся тем, что каустификацию содосульфатного оборотного раствора газоочистки проводят известковым молоком, приготовленным на исходном содосульфатном растворе, дозируя активный СаО в виде известкового молока в содосульфатный раствор в количестве 110-120% активного СаО от стехиометрически необходимого на реакцию каустификации бикарбоната натрия и соды и связывания фтора из фторида натрия во флюорит, полученный очищенный сульфатно-каустический раствор подщелачивают оборотным маточным сульфатно-каустическим раствором и упаривают до содержания каустической щелочи по Na2Oky = 90-100 г/л, при этом из упаренного сульфатно-каустического раствора выделяют осадок безводного сульфата натрия, а упаренный сульфатно-каустический раствор возвращают на газоочистку, при этом отделенный от содосульфатного оборотного раствора осадок кальцита СаСО3 и флюорита CaF2 промывают и фильтруют, получая при этом отмытый осадок кальцита СаСО3 и флюорита CaF2 и щелочной фильтрат, который возвращают на мокрую газоочистку отходящих газов процесса электролиза.

2. Способ по п. 1, отличающийся тем, что выделяют осадок безводного сульфата натрия в виде метатенардита.

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2316473C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2363525C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2016 |

|

RU2621334C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА, ПОЛУЧАЕМОГО ПОСЛЕ ОЧИСТКИ ГАЗА ЭЛЕКТРОЛИЗНЫХ КОРПУСОВ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2003 |

|

RU2254293C2 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОГО РАСТВОРА | 2006 |

|

RU2320539C1 |

| WO 2000015554 A1, 23.03.2000 | |||

| CN 208742280 U, 16.04.2019 | |||

| CN 207137612 U, 27.03.2018. | |||

Авторы

Даты

2021-02-12—Публикация

2020-09-24—Подача