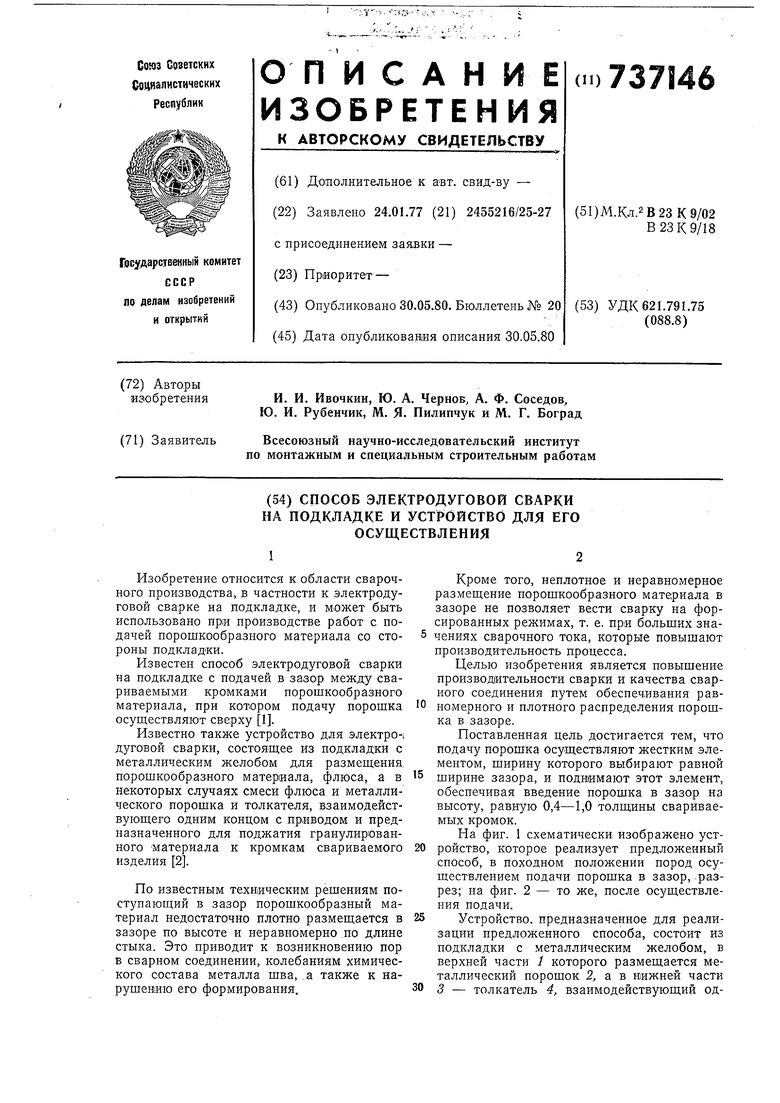

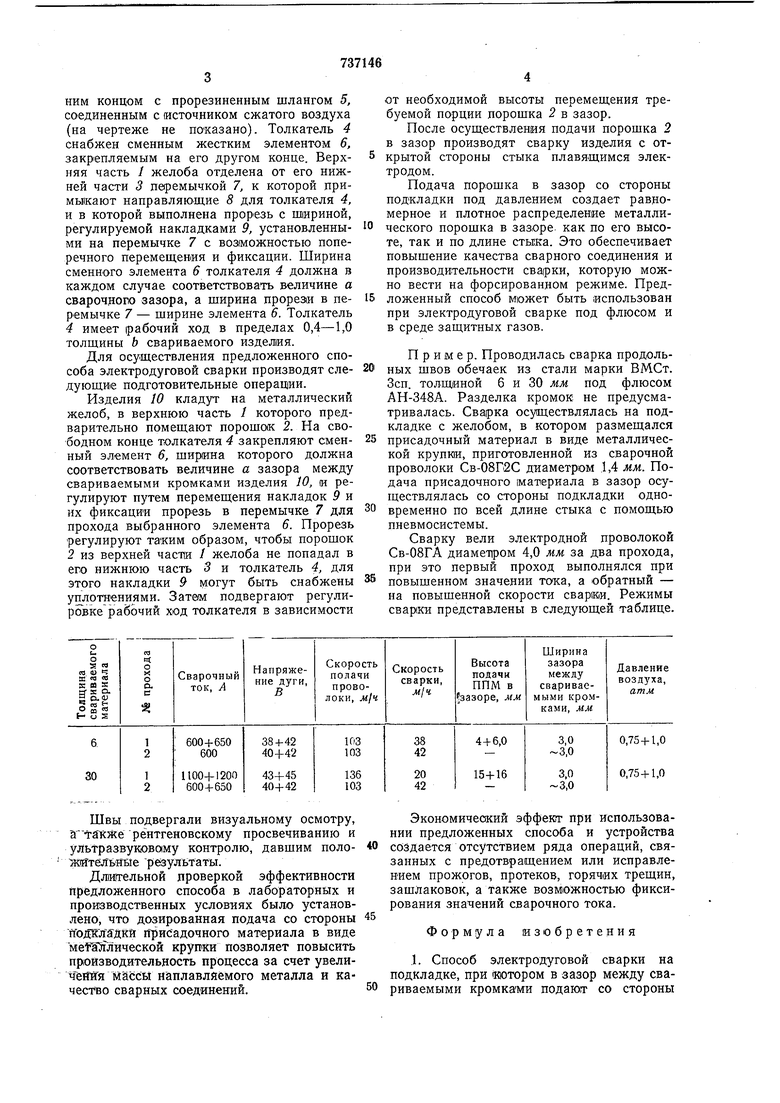

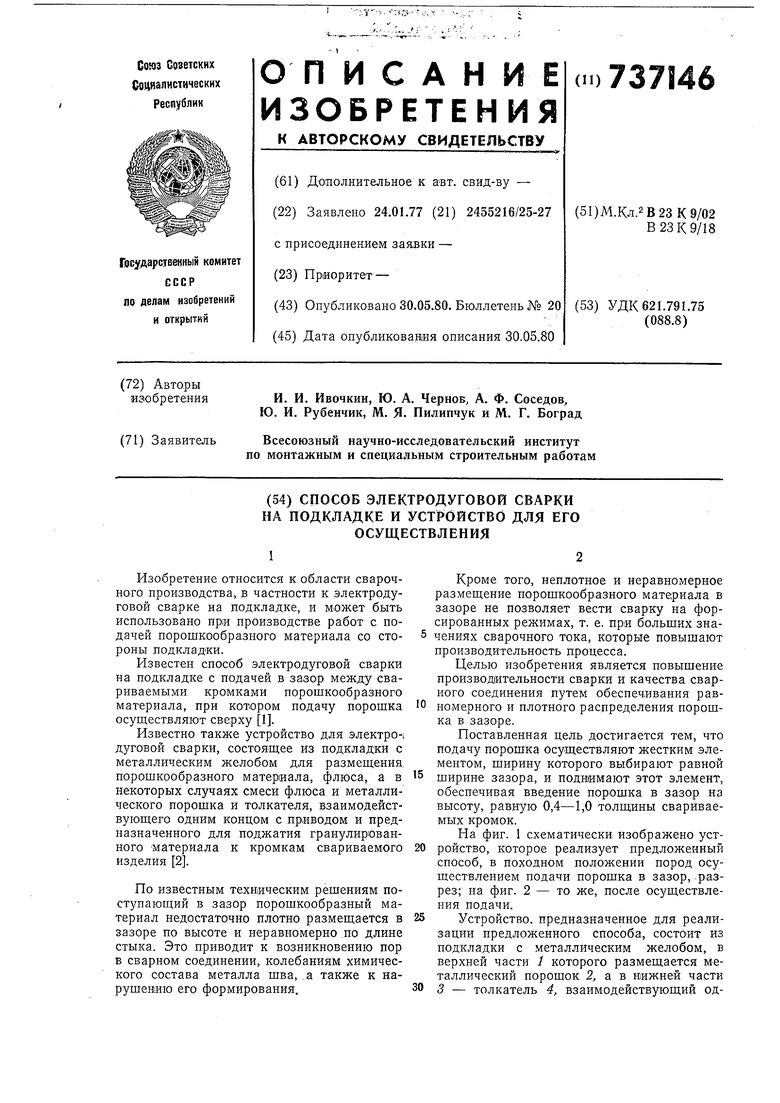

ним концом с прорезиненным шлангом 5, соединенным с источником сжатого воздуха (на чертеже не показано). Толкатель 4 снабжен сменным жестким элементом 6, закрепляемым на его другом конце. Верхняя часть / желоба отделена от его нижней части 3 перемычкой 7, к которой примыкают направляющие 8 для толкателя 4, и в которой выполнена прорезь с шириной, регулируемой накладками 9, установленными на перемычке 7 с воз1можностью поперечного перемещения и фиксации. Ширина сменного элемента 6 толкателя 4 должна в каждом случае соответствоватъ величине а сварочного зазора, а ширина прореэи в пеРемычке 7 - ширине элемента 6. Толкатель 4 имеет рабочий ход в пределах 0,4-1,0 толщины b свариваемого изделия.

Для осуществления предложенного способа электродуговой сварки производят следующие подготовительные операции.

Изделия 10 кладут на металлический желоб, в верхнюю часть / которого предварительно помещают порошок 2. На свободном конце толкателя 4 закрепляют сменный элемент 6, ширина которого должна соответствовать величине а зазора между свариваемыми кромками изделия 10, и регулируют путем перемещения накладок 9 и их фиксации прорезь в перемычке 7 для прохода выбранного элемента 6. Прорезь регулируют таким образом, чтобы порошок 2 из верхней часта / желоба не попадал в его нижнюю часть 3 и толкатель 4, для этого накладки 9 могут быть снабжены уплотнениями. Затем подвергают регулировке рабочий ход толкателя в зависимости

от необходимой высоты перемещения требуемой порции порошка 2 в зазор.

После осуществления подачи порощка 2 в зазор производят сварку изделия с открытой стороны стыка плавящимся электродом.

Подача порошка в зазор со стороны подкладки под давлением создает равномерное и плотное распределение металлического порошка в зазоре как по его высоте, так и по длине стыка. Это обеспечивает повышение качества сварного соединения и производительности сва(рки, которую можно вести на форсированном режиме. Предложенный способ может быть использован при электродуговой сварке под флюсом и в среде защитных газов.

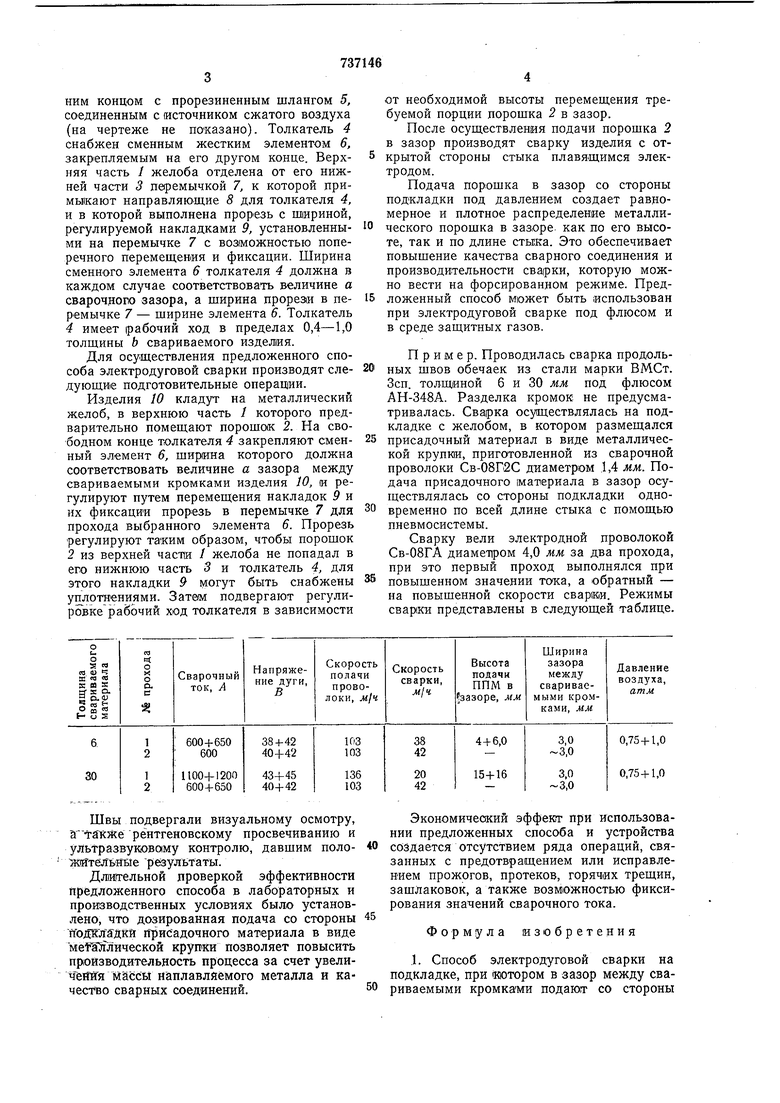

Пример. Проводилась сварка продольных швов обечаек из стали марки ВМСт. Зсп. толщиной 6 и 30 мм под флюсом АН-348А. Разделка кромок не предусматривалась. Сварка осуществлялась на подкладке с желобом, в котором размещался

присадочный материал в виде металлической крупк1и, приготовленной из сварочной проволоки Св-08Г2С диаметром 1,4 мм. Подача присадочного материала в зазор осуществлялась со стороны подкладки одновременно по всей длине стыка с помощью пневмосистемы.

Сварку вели электродной проволокой Св-08ГА диамепром 4,0 мм за два прохода, при это первый проход выполнялся при

повышенном значении тока, а обратный - на повышенной скорости сварки. Режимы сварки представлены в следующей таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Способ электродуговой сварки | 1978 |

|

SU743810A1 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119416C1 |

| Устройство для формирования обратной стороны шва | 1978 |

|

SU778979A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| Способ односторонней стыковой электродуговой сварки | 1977 |

|

SU727362A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

Швы подвергали визуальному осмотру, а также рентгеновскому просвечиванию и ультразвуковому контролю, давшим полоуКйтелъяые результаты. Дл1И1тельной проверкой эффективности предложенного способа в лабораторных и производственных условиях было установлено, что дозированная подача со стороны ПодКлагдкй присадочного материала в виде металлической кружки позволяет повысить производительность процесса за счет увеличеййя Массы наплавляемого металла и ка честно сварных соединений. Экономический эффект при использовании предложенных способа и устройства создается отсутствием ряда операций, связанных с предотвращением или исправлением прожогов, протеков, горячих трещин, зашлаковок, а также возможностью фиксирования значений сварочного тока. Формула изобретения .1. Способ электродуговой сварки на подкладке, при мотором в зазор между свариваемыми кромками подают со стороны

подкладки порошкообразный матфиал, отличающийся тем, что, с целью повышения производительности сварки и качества сварного соединения путем обеспечивания равномерного и плотного распределения в зазоре порошка, подачу его осуществляют жестким элементом, ширину которого .выбирают равной ширине зазора, и поднимают этот элемент, обеспеч1ивая введение порошка в зазор на высоту, равную 0,4- 1,0 толщины свариваемых кромок.

Источники информации, принятые во внимание при экспертизе:

1 Патент ГДР № 89301, кл. В 23 К 9/02, 1972.

Авторы

Даты

1980-05-30—Публикация

1977-01-24—Подача