I

Изобретение относится к электродуговой сварке сплавов с применением порошкообразного присадочного металла (ППМ) в виде металлических порошков, опипок, рубленой проволоки и т.д., преимущественно к автоматической сварке степей под флюсом.

Известен способ электродуговой сварки, при котором в зазор между листами подают порошкообразный присадочный металл .

Недостатками его являются неравномерность проплавлениа ППМ по длине и высоте шва, недостаггочная эффективность использования тепла, сварочной дуги, снихсение глубины провара и производитель ности и качества сварки иэ-за образования непроваров, подрезов и прожогов.

Наиболее близким по технической сушности и достигаемому эффекту к изобретению является способ электродуговой сварки, при котором свариваемые листы утсладьюают на подкладку с канавкой ко- .торую заполняют подкладочньы флюсом, а

В зазор между свариваемыми листами помещают порошкообразный присадочный металл, который располагают слоями, состоящими из частиц одной величины, при чем размер частиц каждого последующего слоя увеличивают по мере удаления от корневой части зазора .

Недостатками этого способа являются неравномерность нагрева металла соединения по его высоте, низкая производи10теяыюсть и качество соединения из-за образования дефектов щва.

Цель изобретения - повышение производительности и качества путем обеспечения равномерности нагрева металла соединения

ts по его высоте, и увеличения количества тепла в корне шва.

Поставленная цель достигается тем, что в корневую часть зазора, в канавку подкладки и в верхний слой подкладочного

20 флюс обращенный к свариваемым листам, помещают экзотермическую смесь, а в каждый слой порошкообразного присадочного металла, кроме положенного у верlUHFn.i зязорп,вводят возрастпющоо по моро приближения к кортовой части зазора количество вышеупомянутой экэо1 рмяческой смеси, состошцей из окисло металла

с сродством к КНСЛОрЮДу, ЭПВМ81ГГП

восстагювите я. и шлакообраауюшзй добавки,

Порошкооб разиый присадочный металл перед послойной засьшкой в зазор Г10догреи В0ГОТ до температур, возрас-тогощ-их в равлении слоев металла, которые укподь вают в корневой части зазора, причем максимальную температуру подогрева пpи raмaют меньше температуры самовозгорания экзотермической смеси, а после засыпки присадочный металл уплотняют кратковреманной вибрацией с дополнительной подпрессовкой его со стороны вершины зазора,

TaicHM образом, D предлагаемом способе дополнительно включены следующие oneрацип.

В ППМ каждого слоя вводится- изотермическая смесь (ЗТС), состоящая из окисла металла с малым сродством к кислороду (железо, марганец, н}1кель, хром и т.д.) .элемента восстановителя (алюминий, магний, титан и т.д.) и шдакообразующей добавки (криолит, пластиковый шпагг, фториды щепочных метбшпов и т.Д1.), количество которой в слоях увеличивается по мере приближения последних к кортпо сварного шва. Для устранения ней ров аров в корне ш;ва в нижшою часть зазора помещается сосредоточенная порция ЭТС. Часть этой порции располагается непосредственно в ка навке подкладки и вводится в верхгогй слой подкладочного фгаоса, что улучшает качество обратной стороны ш;за при односторонней сварке.

ППМ каждого слоя перед засыпкой нагрЕдаается до температуры ниже начала самовозгорания ЭТС и возрастающей по ме ре приближения слоя к корню шва.

После засыпки ППМ уплотняется в зазоре кратковременной вибрацией с дополнитепьной ноштрессовкой сверху,

Реж1гм сварочной дуги, количество вводимого в зазор ППМ, содержание в каждом слое ЭТС, вес сосредоточенной порции смеси в пихадай части разделки, в канавке подкладки и в подкладочном флюсе, темпегратуры подогрева отдепьньк слхюв ППМ, продолжительность и частотувибрацш Bbfбирают таким образом, чтобы температура совместного нагрева металла дугой, экзо ппмичесЕйми реакциями и предваритепь

ным ппгревом по всему сече1тю шва была выше температуры плавлетгия оснойногх я присадочтгого метаплл и обеспечивала уда ление из зоны сворки образующих шлаков повышение пpoизвoдиteльнocти и качества сварных швов.

П р и м е р. По предлаггюмому способу проводят опытные серии автомятичвско сварки листов из малоуглеродистой стали В Ст. 3 СП 4 с толщиной 12-40 мм под флюсом АН-348А, электродной проволокой Св-08 ГА 0 4 мм на сварочном тракторе АДО-1000-2.

Сварка осуществляется двумя методам на флюсовой подушке и на стальной подкладке, без скоса кромок у листов при зазоре между ними 7-11 мм.

Толщина одного слоя ППМ принимает ся равной 4 мм, а количество слоев определяется толщиной свариваемых листов. Так, например, при толщине листов 16 мм зазор засыпается в 4 слоя. В первый (нижний) слой помещается крупка из проволоки СВ-08А 0 0,8 мм, во второй И 1,2 мм, в третий - 0 1,6 мм и четвертый - 0 2 мм при длине столбиков, равной диаметру проволоки.

В ППМ вводится ЭТС, состоящая из 21,6% алюминия, 73,4% железной окалины (с кислородным бштансом 26,2%), 4% криолита и 1% плавикового шпата. В первый слой ЭТС вводится в количестве 15% во второй слой - 10% и в третий слой 5% к весу слоя. Кроме того, на дне зазора помещается сосредоточенная порция смеси весом 60 г на погонный метр шва, из которой 15 г/м помещается в канавке подкладки, 15 г/м - в верхнем слое подкладочного флюса, а остальное - на дне зазора.

Перед засьткой ППМ подогревается в муфеле: первый слой до температуры 1200°С, второй слой - 1000°С и третий слой - 400°С. Верхний cnoft не подогревается и в него не вводится экзотермическая смесь.

После засыпки известным наружным вибратором с приставкой для уплотнения производится уплотнение ППМ в зазоре вибрацией с последующей подпрессовкой сверху.

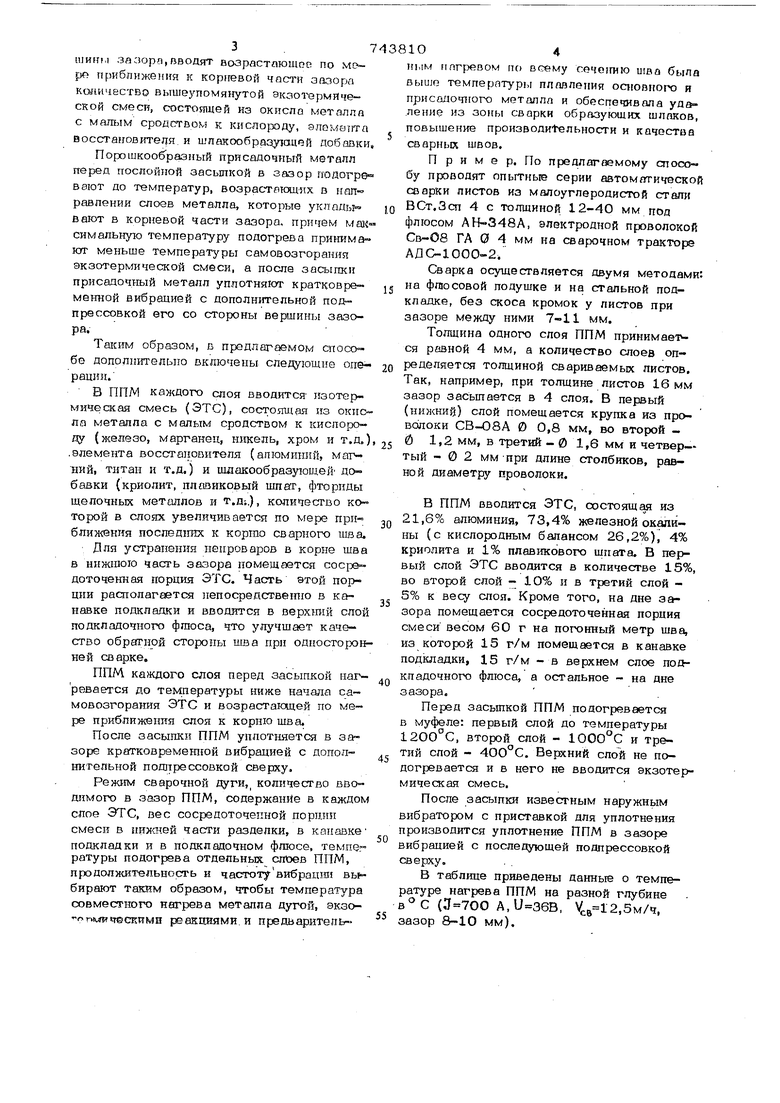

В таблице приведены данные о температуре нагрева ППМ на разной глубине вС ( А,, ,5м/ч, зазор 8-10 мм).

Темперотура нагрева металла пугой на глубине 2(1 см определяется по схеме квазистацнонарногр поля для полубесконечного тела и кругового распрбделенкого источника тепла ППМ, расположенный в зазоре при этом считается монолитным.

7 - q«- 23ГА21

где q - тепловой поток дуги, кал/с; V(.g - скорость сварки, см/q Л - коэффициент теплопровод-

КАЛ

ности, ;

q. - коэффициент температуропроводности,

g - коэффициент перехода от сосредоточенного к распределенному источнику нагрева.

Как видно из таблицы, глубина проплавления ППМ при данном режиме в известном способе составлйет примерно 8-9мм, что заставляет при сварке листов с толщиной 16 мм увеличивегть силу тока на 40-70%, либо прибегать к двусторонней и многопроходной сварке.

В предложенном способе глубина проплавления на том же режиме составляет 16-17 мм; что позволяет производить однопроходную сварку листов с толщиной 16 мм при одновременном увеличении скорости сварки на 30-50%, а в случае увеличения силы сварочного тока до 9ОО11ООА,. производить однопроходную сварку листов стали с толщиной 2О мм и более.

Производительность наплавки повыша:ется до 29-30 кг/ч по сравнению с 2022 кг/ч в известном способе и 1О- 11к/ч при обычной сварке под флюсом без введения ППМ.

Использованрге предлагаемого способа сварки, повышая ее производительность, уменьшает не только основное время сварки, но и вспомогательное время, например время на установку автомата, зарядку проволоки, фпюса, очистку швов от флюса и шлака, поскольку число проходов по сравнению с известным способом уменьшается.

Предварительный подогрев ППМ благоприятно и многосторонне влияет на процесс сварки: уменьшает время, необходимое для расплавления ППМ, повышает равномерность нагрева металла по высоте и сечению шва, интенсивность протекания экзотермических реакций. Следует учесть, что тепловые потери при нагреве ППМ в муфеле обычно меньше, чем тепловые потери на излучение, через флюс и металл изделия при непосредственном нагреве

ППМ дугой.

Использование ЭТС в предложенном

способе не только интенсифицирует процесс сварки, но и создает дополнительную возможность для его {эегулирования. Так, например, сосредоточенная порция ЭТС, помещаемая на дне зазора, в канавке подкладки и частично в подкладочном флюсе, не только увеличивает теплообразование в нижней наиболее ответственной части соединения, повышая тем самым равномерность нагрева металла по высоте, но и способствует пучшему формированию корня шва и его обратного валика при односторонней сварке.

Уплотнение ППМ в зазоре кратковременной .вибрацией и подпрессовкой сверху увеличивает количество ППМ, которое можно поместить в зазоре и сокрацает при этом расход электродной проволоки на погонный метр сварного шва. Все это вместе взятое улучшает технологические и энергетические характерис тики сварочного процесса. .формула изобретения I. Способ электродуговой сварки, при котором свариваемые листы укладывают н подкладку с канавкой, которую заполняют подкладочным флюсом, а в зазор между свариваемыми листами помещают порошкообразный присадочный металл, который располагают слоями, состоящими из чао тиц одной величины, причем размер чаотиц каждого последующего слоя увеличивают по мере удаления от корневой части зазора, отличающийся тем, что с целью повышения производительности и качества путем обеспечения равномерности нагрева металла соединения по его высоте, и увеличения количества тепла в корне шва, в корневую часть зазора, в канавку подкпашси и в верхний слой подключенного флюса, обращенный к свариваемым листам, помещают экзотермическую смесь а в каждый слой порошкообразного присадочного металла, кроме расположенного у вершины зазора, вводят возрастающее по мере приближения к корневой части зазснра количество вышеупомянутой, экзотермической смеси, состоящей из окисла металла с малым сродством к кислороду, элемента восстановителя и шлакообразующей добавки. 2. Способ поп, 1,отличающи и с я тем, что порошкообразный присадочный металл перед послойной засыпкой в зазор подогревают до температур, возрастающих в направлении слоев металла, которые укладывают в корневой части зазора, причем максимальную температуру подогрева принимают меньше температуры самовозгорания экзотермической смеси, а после засыпки присадочный металл уплотняют кратковременной вибрацией с дополнительной подпрессовкой его со стороны вершины зазора. Источники информации, принятые во внимание при экспертизе 1. Ивочкин И. И. Теоретические основы и перспективы применения порошкообрюного присадочного металла в электросварке плавлением. Сб. Монтажные рабо.ты в строительстве, Труды ВНИИмонтажспецстроя, вып. 1У, М., 1970, с. 176-178. - Авторское свидетельство СССР № 4098О5, кл. В 23 К 9/ОО, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав подкладки для формирования обратной стороны сварного шва | 1980 |

|

SU903044A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Устройство для формирования обратной стороны шва | 1978 |

|

SU778979A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| Способ сварки под флюсом | 1974 |

|

SU496128A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| Способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии | 2017 |

|

RU2688023C2 |

| Способ автоматической сварки под флюсом в потолочном положении и устройство для его осуществления | 1988 |

|

SU1673338A2 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Способ односторонней дуговой автоматической сварки и устройство для его осуществления | 1990 |

|

SU1837003A1 |

Авторы

Даты

1980-06-30—Публикация

1978-03-06—Подача