Изобретение относится к области сварки, а именно к способам изготовления высокопрочных тонкостенных осесимметричных стальных оболочковых корпусов ответственного назначения, и может быть использовано при сварке конструкций в виде сосудов, работающих под высоким давлением.

Такого рода корпусные изделия функционируют в тяжелых условиях знакопеременных динамических нагрузок, скоростных упруго-пластических деформаций и т.п. При этом они должны обладать хладостойкостью, т.е. сохранять высокие показатели пластичности и вязкости при низких отрицательных температурах, в частности ударную вязкость при минус 50°C не менее 30 Дж/см2. В связи с этим используют высокопрочные сложнолегированные стали мартенситного класса типа 28Х3СНМВФА (СП-28) или мартенситостареющие типа 00Н18К8М5ТЮР (ЧС-4ИВ), которые при их упрочнении способны обеспечить свойства на уровне 1500…1800 МПа и более, вплоть до 2200 МПа. Такие стали, как правило, относятся к категории трудносвариваемых. Дополнительную сложность сварки при этом составляет малый внутренний диаметр, недостаточный для размещения сварочной горелки и осуществления сварки с обратной стороны шва (двусторонней сварки). Ответственность таких конструкций требует выполнения сварных швов гарантированного качества с высокой степенью равнопрочности, а именно с прочностью шва не менее 0,8…0,9 прочности основного металла.

Помимо высокого качества металла шва и его прочности важной задачей является обеспечение высокой размерной точности стыковых соединений в жестко регламентируемых пределах, в частности по соосности и биению, что осложняется большой длиной, составляющей более пяти диаметров, а также большими напряжениями, возникающими при термическом цикле сварки и высокотемпературном термоупрочнении, способными вызывать горячие и холодные трещины в шве и околошовной зоне.

При этом на прочность и размерную точность стыковых кольцевых сварных соединений большое влияние оказывает плотность соприкосновения стыков и их диаметральная точность.

Широкое распространение в изготовлении таких конструкций получила аргонодуговая сварка неплавящимся вольфрамовым электродом в два прохода с подачей присадочного материала на втором проходе.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением (Новиков О.М. и др. Новая технология дуговой сварки в защитном газе баллонов высокого давления. Журнал «Сварщик-профессионал», №1, 2005 г., с.14-15), принятый авторами за прототип, при котором мехобработанные заготовки деталей собирают с использованием сварочно-сборочного приспособления и сваривают односторонней механизированной электродуговой сваркой неплавящимся вольфрамовым электродом за два прохода с присадочной проволокой на втором проходе, с поддувом аргона изнутри со стороны корня шва, с попеременной дискретной (пульсирующей) подачей в зону непрерывно горящей дуги двух защитных газов - аргона и гелия с одновременным управлением напряжением дуги, затем осуществляют окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов.

Такой способ за счет периодически изменяющейся газовой среды (за счет пульсирующего газового потока) в процессе дискретной попеременной подачи защитных газов аргон-гелий, где в момент их смены происходит резкое повышение тока дуги при одновременном уменьшении диаметра столба дуги, позволяет добиться высокой концентрации тепла в зоне сварки и, как следствие, обеспечить: гарантированный провар корня шва, малую зону термического влияния, мелкодисперсную структуру металла шва, диспергирование неметаллических включений, окисных плен, грубых включений мартенсита. В результате данный способ позволяет повысить качество швов по непроварам корня и геометрическим размерам, увеличить производительность за счет увеличения скорости сварки, снизить энергозатраты путем уменьшения погонной энергии, сократить расход защитных газов.

Вместе с тем, такой способ требует дорогостоящего гелия, сложной системы регулирования подачи двух защитных газов и контроля за их расходом, управления пульсацией раздельных потоков защитных газов в оптимальном диапазоне частот. Кроме того, отсутствует строгая система фиксации стыков при сварке. Сварка ведется навесу, вручную.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления высокопрочных осесимметричных оболочек, принятого авторами за прототип, относится отсутствие возможности обеспечения высокой размерной точности по соосности, а также торцевому и радиальному биению, причем как при термическом цикле сварки, так и при высокотемпературном термическом упрочнении, при этом недостаточно уделено внимания вопросам обеспечения высокой надежности и долговечности, в частности хладостойкости при низких отрицательных температурах.

Таким образом, задачей данного технического решения (прототипа) являлось повышение качества металла шва, увеличение производительности сварки, снижение энергозатрат.

Общими признаками с предлагаемым авторами способом изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением, длиной более пяти диаметров, содержащих тонкостенную обечайку с приваренными торцевыми элементами, являются мехобработка заготовок обечайки и торцевых элементов, сборка их в сварочно-сборочном приспособлении, электродуговая односторонняя сварка неплавящимся вольфрамовым электродом в среде защитного газа в два прохода с подачей присадочного материала на втором проходе, окончательная мехобработка, упрочняющая термообработка, контроль и испытания сварных швов.

В отличие от прототипа, предлагаемый авторами способ изготовления высокопрочных осесимметричных оболочек основан на том, что оболочку получают с использованием деформационного упрочнения до сварки и ее термического упрочнения после сварки, при этом вначале обечайку подвергают наклепу в условиях ротационной вытяжки за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой по режиму низкотемпературного отжига, после второго прохода по режиму рекристаллизационного отжига, затем осуществляют поочередную сборку обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке, с совмещением кромок посредством диаметрального растяжения в пределах упругих деформаций, но не более 0,15…0,20% длины окружности обечайки, далее осуществляют автоматическую аргонодуговую сварку со сквозным проплавлением кромок без разделки на первом проходе и формированием заданной ширины шва путем поперечных колебаний электрода на втором проходе, причем сварные швы в течение не более 8 часов подвергают высокому отпуску, потом осуществляют термическое упрочнение оболочки по режиму закалки и отпуска до 1500…1800 МПа с ударной вязкостью при минус 50°С не менее 30 Дж/см2 на разжимной оправке из аустенитной стали, в приваренных торцевых элементах после разупрочняющего отжига до 1050 МПа нарезают специальную упорную резьбу, прочностные испытания проводят внутренним гидравлическим давлением 20,2 МПа, а испытания герметичности швов - пневматическим давлением 0,25 МПа.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- сварные швы подвергают радиационному контролю сплошности металла рентгенографическим или рентгенотелевизионным методом, а отпуск швов и отжиг торцевых элементов осуществляют индукционным методом с использованием токов высокой частоты при температуре 700°C в течение 2…3 минут.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа, и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение технологичности сборки свариваемых деталей, заданной размерной точности, требуемой надежности и долговечности.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением, длиной более пяти диаметров, содержащих тонкостенную обечайку с приваренными торцевыми элементами, включающем мехобработку заготовок обечайки и торцевых элементов, сборку их в сварочно-сборочном приспособлении, электродуговую одностороннюю сварку неплавящимся вольфрамовым электродом в среде защитного газа в два прохода с подачей присадочного материала на втором проходе, окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов, особенность заключается в том, что оболочку получают с использованием деформационного упрочнения до сварки и ее термического упрочнения после сварки, при этом вначале обечайку подвергают наклепу в условиях ротационной вытяжки за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой по режиму низкотемпературного отжига, после второго прохода по режиму рекристаллизационного отжига, затем осуществляют поочередную сборку обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке, с совмещением кромок посредством диаметрального растяжения в пределах упругих деформаций, но не более 0,15…0,20% длины окружности обечайки, далее осуществляют автоматическую аргонодуговую сварку со сквозным проплавлением кромок без разделки на первом проходе и формированием заданной ширины шва путем поперечных колебаний электрода на втором проходе, причем сварные швы в течение не более 8 часов подвергают высокому отпуску, потом осуществляют термическое упрочнение оболочки по режиму закалки и отпуска до 1500…1800 МПа с ударной вязкостью при минус 50°С не менее 30 Дж/см2 на разжимной оправке из аустенитной стали, в приваренных торцевых элементах после разупрочняющего отжига до 1050 МПа нарезают специальную упорную резьбу, прочностные испытания проводят внутренним гидравлическим давлением 20,2 МПа, а испытания герметичности швов - пневматическим давлением 0,25 МПа.

Новая совокупность конструктивных элементов и технологических приемов, а также наличие связей между ними позволяет, в частности, за счет:

- деформационного упрочнения оболочки до сварки путем наклепа обечайки в условиях ротационной вытяжки за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой по режиму низкотемпературного отжига, после второго прохода по режиму рекристаллизационного отжига обеспечить требуемую надежность и долговечность оболочки;

- поочередной сборки обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке, с совмещением кромок посредством диаметрального растяжения в пределах упругих деформаций, но не более 0,15…0,20% длины окружности обечайки обеспечить технологичность сборки и заданную размерную точность при термическом цикле сварки,

- автоматической аргонодуговой сварки со сквозным проплавлением кромок без разделки на первом проходе и формированием заданной ширины шва путем поперечных колебаний электрода на втором проходе исключить образование горячих (кристаллизационных) трещин, обеспечить качество металла шва и его геометрическую конфигурацию и, как следствие, прочность и надежность;

- высокого отпуска сварных швов в течение не более 8 часов после сварки исключить образование холодных трещин в шве и околошовной зоне обеспечить требуемую надежность и долговечность;

- термического упрочнения оболочки после сварки по режиму закалки и отпуска до 1500…1800 МПа с ударной вязкостью при минус 50°C не менее 30 Дж/см2 на разжимной оправке из аустенитной стали обеспечить требуемую надежность и долговечность, в частности хладостойкость, а также заданную размерную точность при высокотемпературном термическом упрочнении;

- разупрочняющего отжига до 1050 МПа в приваренных торцевых элементах обеспечить технологичность нарезания в них специальной упорной резьбы;

- прочностных испытаний внутренним гидравлическим давлением 20,2 МПа и испытаний герметичности швов пневматическим давлением 0,25 МПа гарантировать качество сварных соединений, обеспечить требуемую надежность.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- радиационного контроля сплошности металла сварных швов рентгенографическим или рентгенотелевизионным методом повысить технологичность вследствие выявления скрытых дефектов на ранней стадии изготовления с последующим их исправлением подваркой;

- отпуска швов и отжига торцевых элементов индукционным методом с использованием токов высокой частоты при температуре 700°C в течение 2…3 минут резко сократить время операции, повысить технологичность.

Сущность изобретения заключается в том, что при осуществлении способа изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением, длиной более пяти диаметров, содержащих тонкостенную обечайку с приваренными торцевыми элементами, включающего мехобработку заготовок обечайки и торцевых элементов, сборку их в сварочно-сборочном приспособлении, электродуговую одностороннюю сварку неплавящимся вольфрамовым электродом в среде защитного газа в два прохода с подачей присадочного материала на втором проходе, окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов, в отличие от прототипа согласно изобретению оболочку получают с использованием деформационного упрочнения до сварки и ее термического упрочнения после сварки, при этом вначале обечайку подвергают наклепу в условиях ротационной вытяжки за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой по режиму низкотемпературного отжига, после второго прохода по режиму рекристаллизационного отжига, затем осуществляют поочередную сборку обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке, с совмещением кромок посредством диаметрального растяжения в пределах упругих деформаций, но не более 0,15…0,20% длины окружности обечайки, далее осуществляют автоматическую аргонодуговую сварку со сквозным проплавлением кромок без разделки на первом проходе и формированием заданной ширины шва путем поперечных колебаний электрода на втором проходе, причем сварные швы в течение не более 8 часов подвергают высокому отпуску, потом осуществляют термическое упрочнение оболочки по режиму закалки и отпуска до 1500…1800 МПа с ударной вязкостью при минус 50°С не менее 30 Дж/см2 на разжимной оправке из аустенитной стали, в приваренных торцевых элементах после разупрочняющего отжига до 1050 МПа нарезают специальную упорную резьбу, прочностные испытания проводят внутренним гидравлическим давлением 20,2 МПа, а испытания герметичности швов - пневматическим давлением 0,25 МПа.

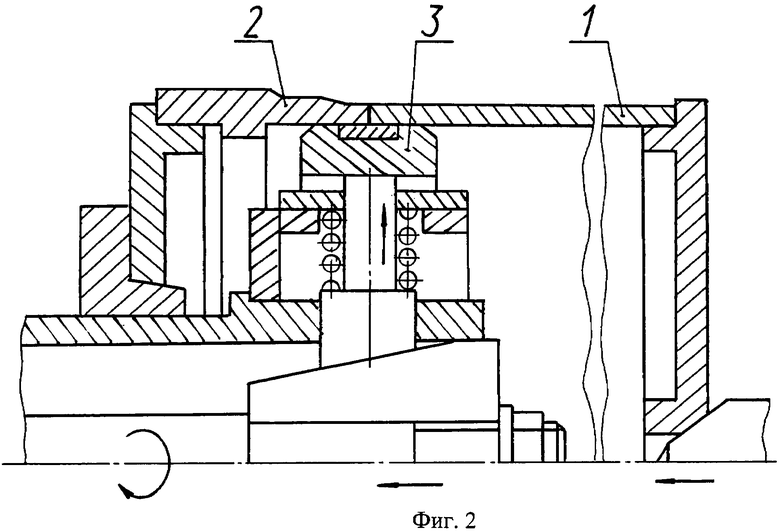

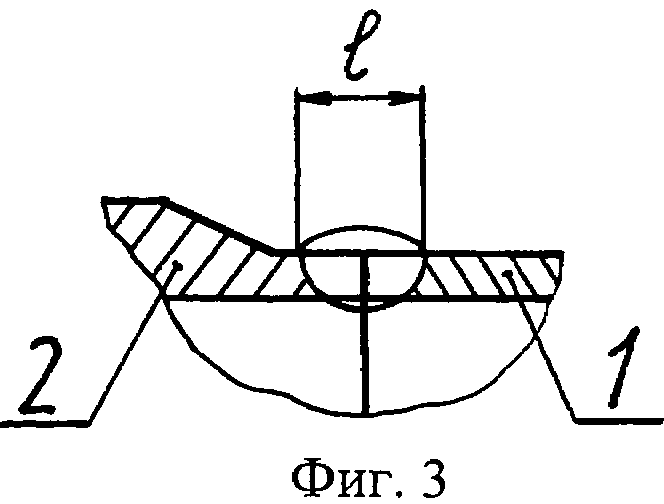

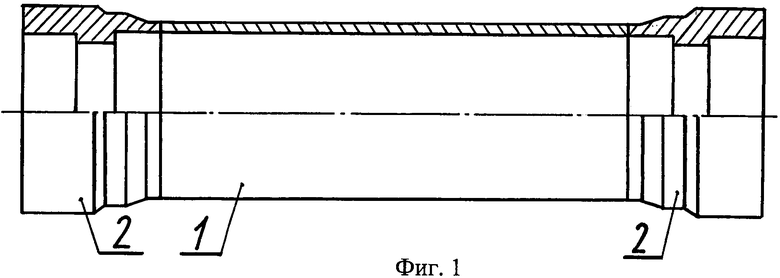

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлен общий вид высокопрочной осесимметричной оболочки; на фиг.2 - схема сборки свариваемых деталей; на фиг.3 - поперечное сечение сварного соединения.

Изготовление высокопрочной осесимметричной оболочки осуществляют следующим образом. Из горячедеформированного трубного проката получают заготовки свариваемых деталей. Заготовку тонкостенной обечайки 1 получают обработкой металла давлением в холодном состоянии в условиях ротационной вытяжки на специализированном раскатном оборудовании с наклепом (деформационным упрочнением) за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой в шахтной печи по режиму низкотемпературного отжига (при температуре 325°C), а после второго прохода по режиму рекристаллизационного отжига (при температуре 690°C). Заготовки торцевых элементов 2 получают мехобработкой с утолщением под нарезание резьбы и с утонением (выравниваем) толщины стенки под сварку с обечайкой 1. Заготовки деталей 1 и 2 подвергают мехобработке, при этом сварочные кромки выполняют без разделки под сварку. Поочередную сборку деталей 1 и 2 осуществляют в сварочно-сборочном приспособлении, установленном в сварочной установке с вращателем, сварочным автоматом типа АДСВ-6, источником питания типа ВСВУ-315 и вибратором поперечных колебаний электрода. Сборку выполняют на разжимной оправке со съемной подкладкой 3 без зазора в стыке посредством осевого усилия с противоположного от свариваемого торца обечайки 1 и с совмещением свариваемых кромок путем их диаметрального растяжения в пределах упругих деформаций материала, но не более 0,15…0,20% длины окружности обечайки 1. Автоматическую аргонодуговую сварку кольцевых швов осуществляют со сквозным проплавлением стыкового соединения кромок на первом проходе и формированием заданной ширины шва ℓ путем поперечных колебаний электрода на втором проходе. Сварные швы в течение не более 8 часов подвергают высокому отпуску при температуре 700°C. Термическое упрочнение оболочки до 1500…1800 МПа с ударной вязкостью при минус 50°C не менее 30 Дж/см2 осуществляют по режиму закалки на воздухе (при 940°C в течение получаса) и отпуска (при 320°С в течение двух часов). При этом закалку и отпуск осуществляют в заневоленном состоянии оболочки посредством использования разжимных оправок из аустенитной стали. В приваренных торцевых элементах 2 после разупрочняющего отжига до 1050 МПа нарезают специальную упорную резьбу. Оболочки подвергают прочностным испытаниям внутренним гидравлическим давлением 20,2 МПа и испытаниям герметичности швов пневматическим давлением 0,25 МПа.

В частных случаях сварные швы подвергают радиационному контролю сплошности металла рентгенографическим или рентгенотелевизионным методом, а отпуск швов и отжиг торцевых элементов 2 осуществляют индукционным методом с использованием токов высокой частоты при температуре 700°С в течение 2…3 минут.

Способ позволяет обеспечить технологичность сборки свариваемых деталей, заданную размерную точность, требуемую надежность и долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНО-КОМБИНИРОВАННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2456146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ СЛОЖНОКОМБИНИРОВАННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2449870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

Способ изготовления высокопрочных осесимметричных оболочек, содержащих тонкостенную обечайку с приваренными торцевыми элементами. Способ включает мехобработку заготовок обечайки и торцевых элементов. Затем осуществляют поочередную сборку обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке. Кромки совмещают посредством диаметрального растяжения. Проводят деформационное упрочнение оболочки. Далее проводят электродуговую одностороннюю сварку неплавящимся вольфрамовым электродом в среде защитного газа в два прохода. Присадочный материал подают на втором проходе. При этом осуществляют сквозное проплавление кромок без разделки на первом проходе и формируют заданную ширину шва путем поперечных колебаний электрода на втором проходе. Затем проводят окончательную мехобработку. При этом сварные швы в течение не более 8 часов подвергают высокому отпуску. В приваренных торцевых элементах после разупрочняющего отжига нарезают упорную резьбу. Прочностные испытания проводят с использованием внутреннего гидравлического давления, испытания герметичности швов - пневматическим давлением. Техническим результатом изобретения является обеспечение технологичности сборки свариваемых деталей, заданной размерной точности, требуемой надежности и долговечности. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением, длиной более пяти диаметров, содержащих тонкостенную обечайку с приваренными торцевыми элементами, включающий мехобработку заготовок обечайки и торцевых элементов, сборку их в сварочно-сборочном приспособлении, электродуговую одностороннюю сварку неплавящимся вольфрамовым электродом в среде защитного газа в два прохода с подачей присадочного материала на втором проходе, окончательную мехобработку, упрочняющую термообработку, контроль и испытания сварных швов, отличающийся тем, что оболочку получают с использованием деформационного упрочнения обечайки до сварки и ее термического упрочнения после сварки, при этом вначале обечайку подвергают наклепу в условиях ротационной вытяжки за три прохода с суммарной степенью деформации 70…80% со снятием напряжений после первого и третьего проходов термообработкой по режиму низкотемпературного отжига, после второго прохода по режиму рекристаллизационного отжига, затем осуществляют поочередную сборку обечайки с торцевыми элементами на разжимной оправке со съемной подкладкой без зазора в стыке, с совмещением кромок посредством диаметрального растяжения в пределах упругих деформаций и не более чем на 0,15…0,20% длины окружности обечайки, далее осуществляют автоматическую аргонодуговую сварку со сквозным проплавлением кромок без разделки на первом проходе и формированием заданной ширины шва путем поперечных колебаний электрода на втором проходе, причем сварные швы в течение не более 8 ч подвергают высокому отпуску, потом осуществляют термическое упрочнение оболочки по режиму закалки и отпуска до 1500…1800 МПа с ударной вязкостью при минус 50°C не менее 30 Дж/см2 на разжимной оправке из аустенитной стали, при этом в приваренных торцевых элементах после разупрочняющего отжига до 1050 МПа нарезают специальную упорную резьбу, прочностные испытания проводят с использованием внутреннего гидравлического давления 20,2 МПа, а испытания герметичности швов - с пневматическим давлением 0,25 МПа.

2. Способ по п.1, отличающийся тем, что сварные швы подвергают радиационному контролю сплошности металла рентгенографическим или рентгенотелевизионным методом, а отпуск швов и отжиг торцевых элементов осуществляют индукционным методом с использованием токов высокой частоты при температуре 700°C в течение 2…3 мин.

| НОВИКОВ О.М | |||

| и др | |||

| Новая технология дуговой сварки в защитном газе баллонов высокого давления // Сварщик-профессионал | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления сварных ребристых панелей | 1980 |

|

SU998063A1 |

| Способ дуговой сварки плавлением | 1972 |

|

SU518292A1 |

| Способ изготовления сварных ребристых конструкций | 1989 |

|

SU1780521A3 |

| Способ изготовления сварных ребристых панелей | 1982 |

|

SU1055615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ | 1988 |

|

RU1559579C |

Авторы

Даты

2012-06-27—Публикация

2011-03-04—Подача