(54) СПОСОБ ОДНОСТОРОННЕЙ СТЫКОВОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611654A1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ дуговой сварки стыковых швов тонколистовых элементов | 1988 |

|

SU1540989A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Подкладка | 1977 |

|

SU722714A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

1

Изобретение относится к области сварочного производства - и может быть использовано при изготовлении сварных конструкций с ограниченным доступом к одной из .свариваемых кромок, преимущественно при вертикальной сборке соединяемых деталей.

Известен способ односторонней стыковой электродуговой сварки неплавящимся электродом с подачей присадочного металла, при котором используют подкладку с формирующей канавкой и теплоотводящие накладки 1.

Недостатком этого способа является то, что он не гарантирует получение качественных щвов при сварке деталей с ограничен-, ным доступом к одной из кромок, в частности при сварке горизонтального щва на наклонной или вертикальной поверхности.

Целью изобретения является осуществление сварки с ограниченным доступом к одной из свариваемых кромок путем асимметричного теплоотвода в сварочной ванне.

Это достигается тем, что подкладку смещают параллельно продольной оси стыка в сторону детали с ограниченным доступом к свариваемой кромке, а электрод смещают относительно оси стыка к другой свариваемой кромке, а также тем, что при сварке горизонтального щва на наклонной или вертикальной поверхности электрод выставляют на уровне боковой стенки формирующей канавки, смещенной противоположно направлению смещения электрода, а другую боковую стенку формирующей канавки смещают относительно торца соответствующей . теплоотводящей накладки, а при смещении подкладки вверх в ее формирующей канавке снижают давление.

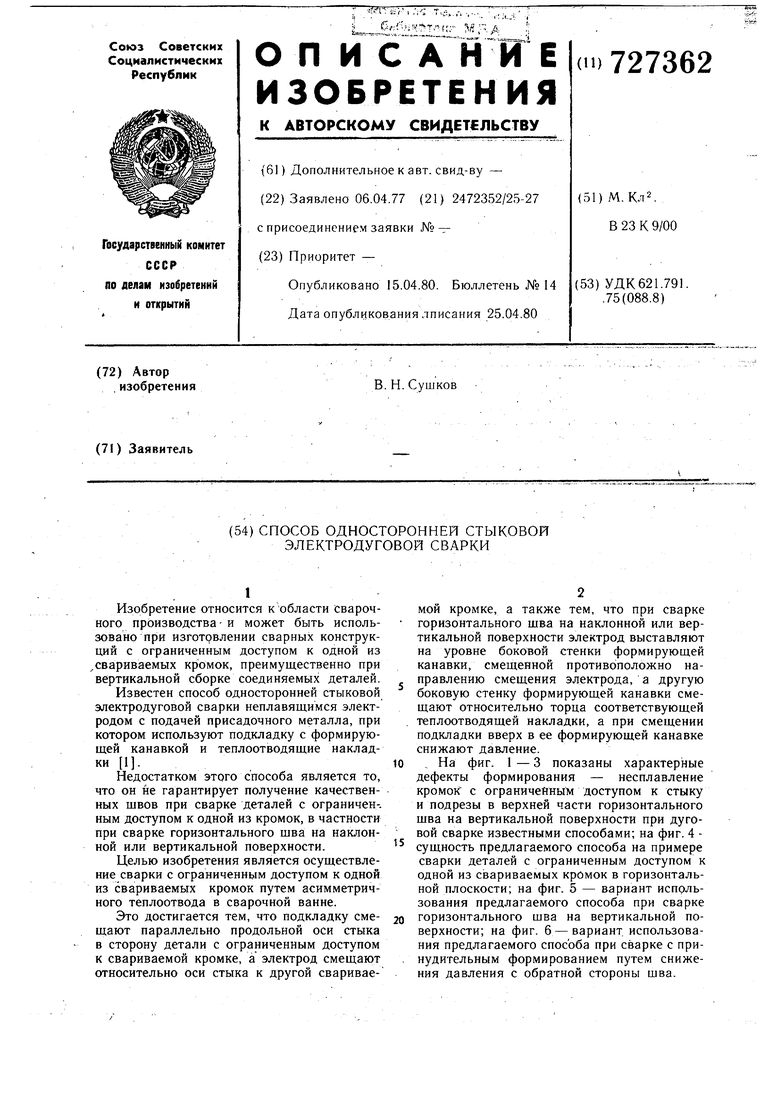

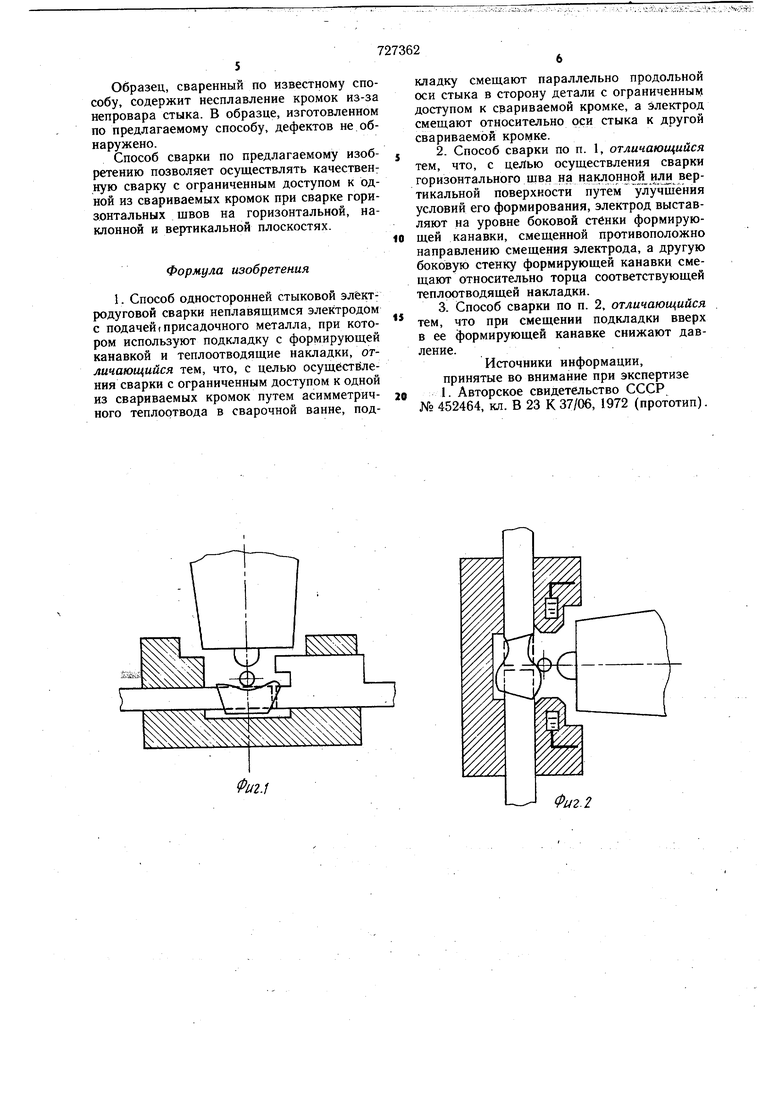

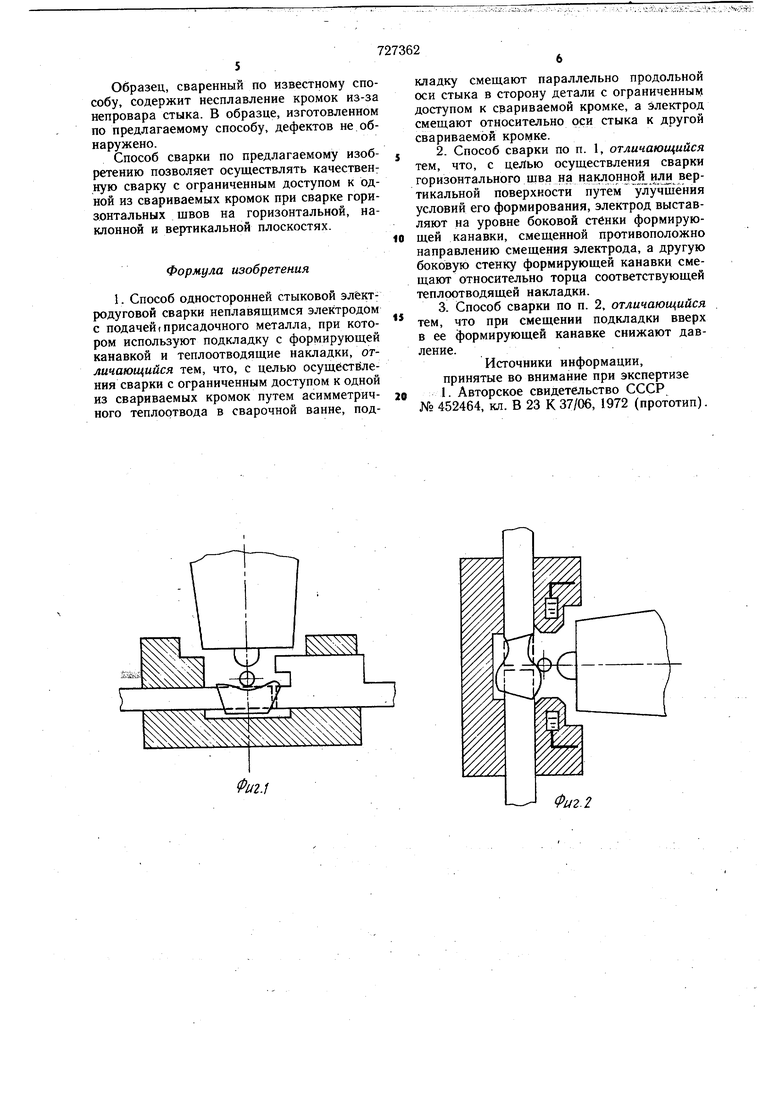

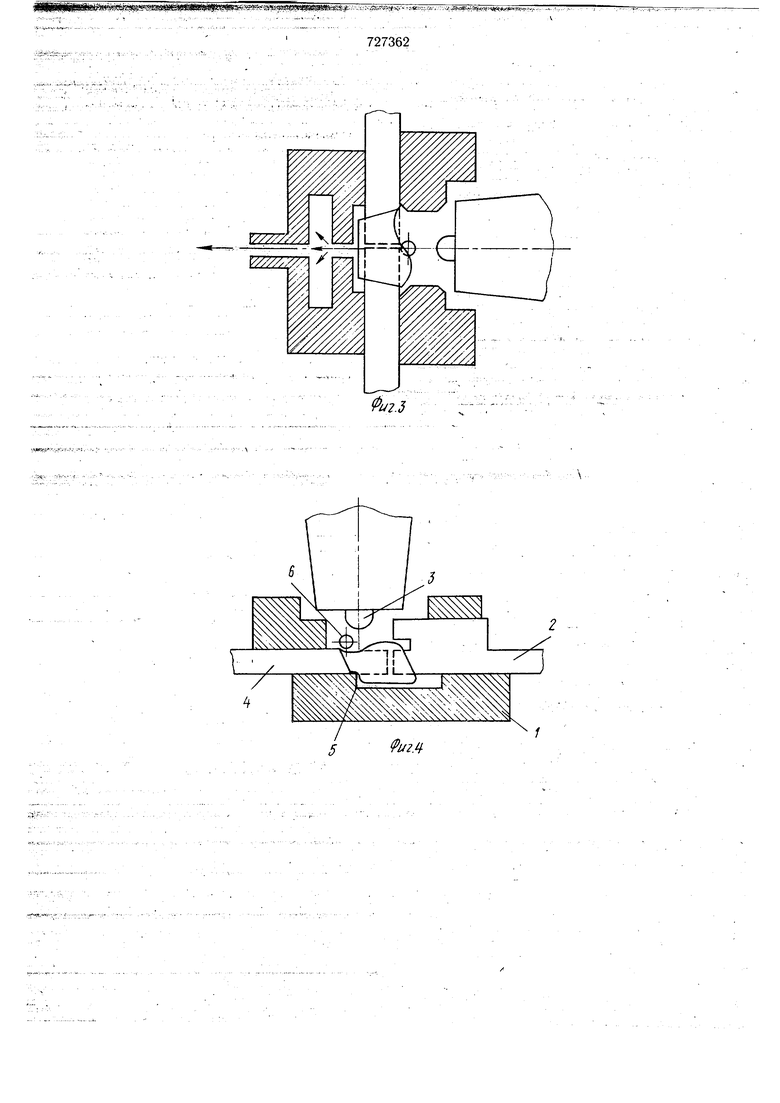

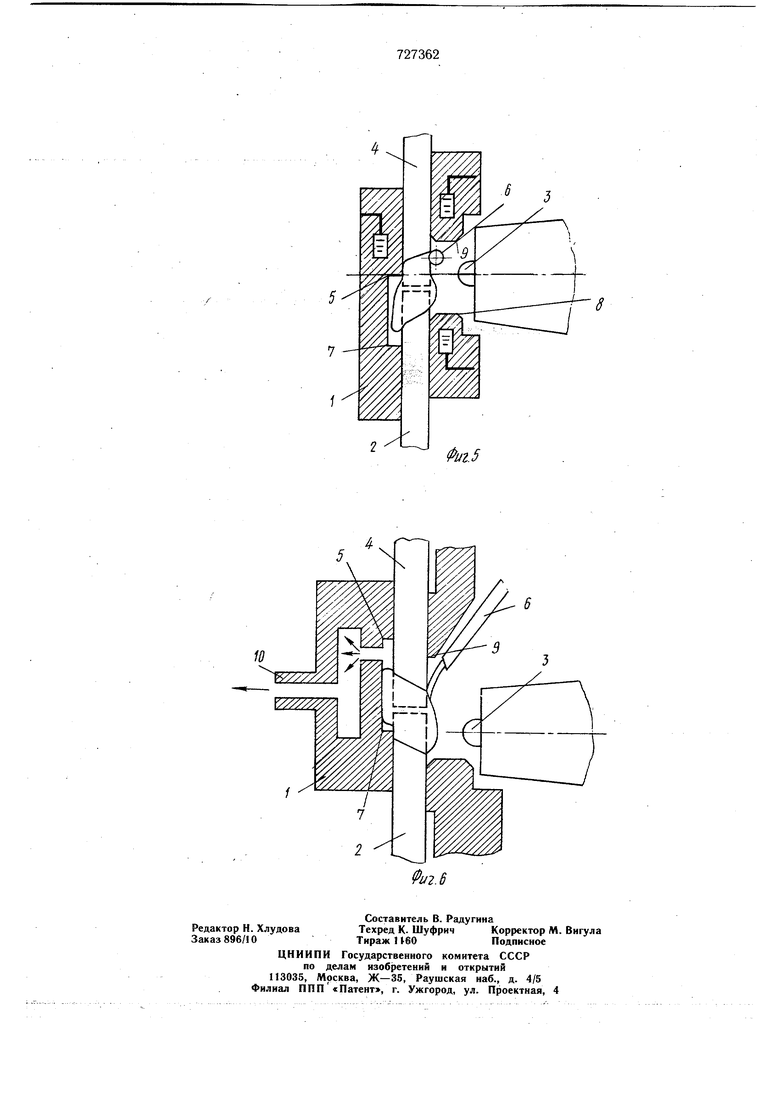

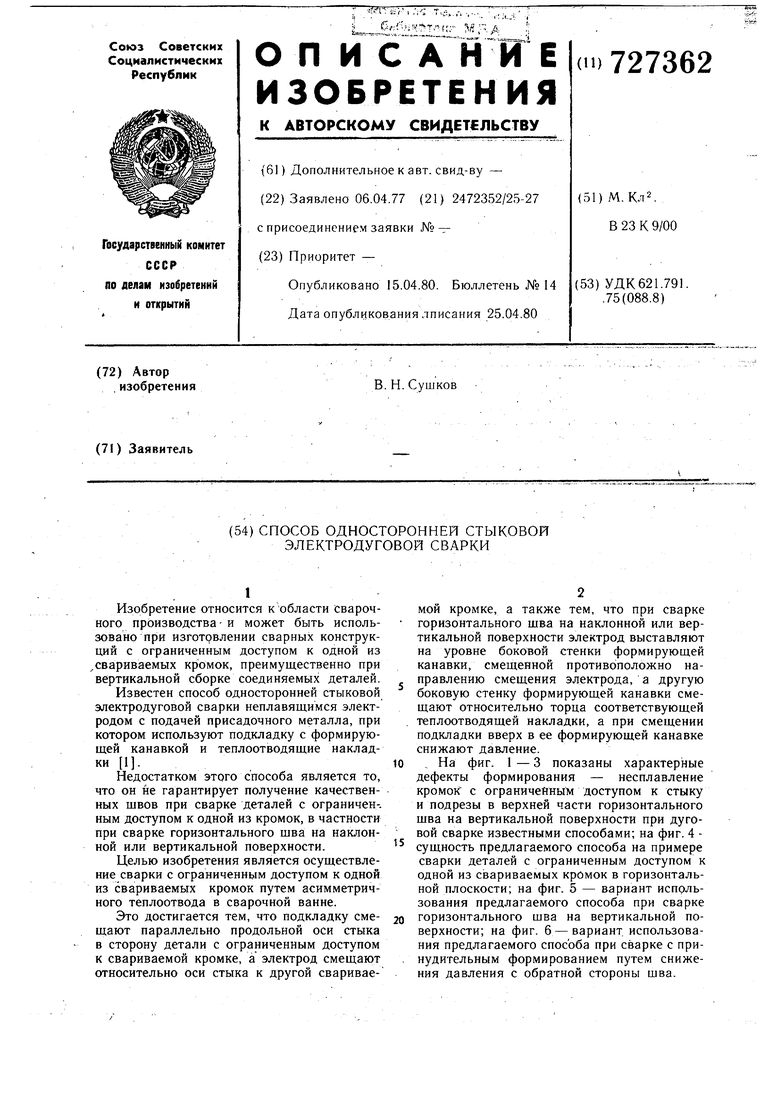

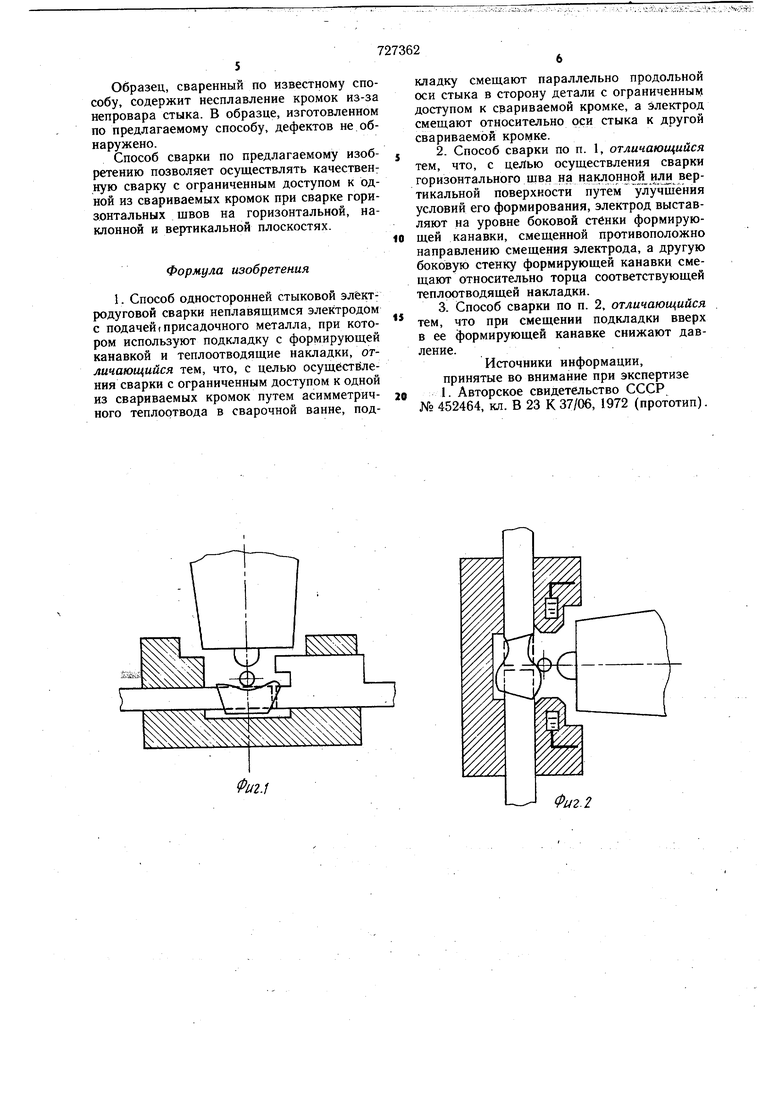

, На фиг. 1 - 3 показаны характерные дефекты формирования - несплавление кромок с ограниченным доступом к стыку и подрезы в верхней части горизонтального щва на вертикальной поверхности при дуговой сварке известными способами; на фиг. 4 сущность предлагаемого способа на примере сварки деталей с ограниченным доступом к одной из с1вариваемых кромок в горизонтальной плоскости; на фиг. 5 - вариант использования предлагаемого способа при сварке

горизонтального шва на вертикальной поверхности; на фиг. 6 - вариант, использования предлагаемого способа при сварке с при. нудительным формированием путем снижения давления с обратной стороны шва. Подкладку I с1ме1Дают в Сторону детали 2, имеюш,ей ограниченный доступ к кромке, при этом электрод 3 смеш,ают в сторону другой детали 4 и устанавливают над боковой стенкой формирующей канавки 5, а затем осуществляют сварку с одновременной подачей присадочного металла 6, в боковую часть сварочной ванньГприлёгай йХУК)К Свободной кромке. Это вызывает поперечную асимметрию сварочной ванны, создает благоприятные условия для расплавления обеих кромок и образовайия качественного сварного соединения. Пример 1. Проводилась автом-атическая - --.-- - -. .- - . . .-. -.-:5г..--..:, ;,i,/i...-.v--. ,... сварка вольфрамовым электрОДоМ в защитной Среде аргона Двух пластин с толщиной кромок 6 мм из сплава АМгбс ограниченным доступом к одной из кромок, расположенные в горизонтальной плоскости. После зачистки кромок шабером пластины собирались на подкладке с формирующей канавкой по схеме, приведенной на фиг. 4. КроМТки плотно поджимались к подкладке с помощью массивных алюминиевьгх накладок. Сварка производилась на режиме, обес- печивающём сквозное проплавление кромок: /eg 280 - 300 А; Vcfc 8 - 10 м/ч. Для получения сравнительных данных сваривались аналогичные пласТины известным способом по схеме, приведенной на фиг. 1.,. Образец, сваренный по известному способу, содержит несплавление кромок из-за .непровара стыка. В образце,изготовленном по предлагаемому способу, дефектов не обнаружено. Пример 2. Проводилась автоматическая сварка вольфрамовым электродом в защитной Среде аргона горизонтальных стыков на вертикальной поверхности двух пластин толщиной 6 мм из сплава АМгб, пО схеме приведенной на фиг. 5. Подкладку 1 смещают в сторону нижней детали 2 так, чтобы нижняя боковая стенка 7 формирующей канайки находилась ниже верхнего торца 8 нижней теплоотводящей накладки, по крайней мере, на величину равную толщине кромки детали 2. Кроме того, электрод 3 смещают в сторону верхней детали и выставляют на уровне верхней боковой стенки 5 формирующей ,а сваркуосутцествляют С пОДачей присадочной проволоки б в верхнюю боковую часть сварочной ванны. Указанное смещение подкладки 1 вниз Относительно торца нижней накладки 8 и смещение электрода 3 на верхнюю бокОвук) стенку 5 формирующей каШвкйвызйвают поперечную асимметрию сварочной ванны и создают благоприятные условия для теченйя р1Сплавленного Металла в сторону подкладки по наклонной нижней стенке Сварочной ванны под влиянием силы тяжести. Затем осуществлялась сварка вольфрамовым электродом на режиме: let 280...300 А; Vct 10-,12м/ч. Для получения сравнительных данных параллельно проводилась сварка аналогичных стыков известным способом по схеме, приведенной на фиг. 2. Сварные швы подвергались визуальному контролю и металлографическому исследованию с замером геометрических параметров шва. Способ сварки по предлагаемому изобретеЕГию позволяет практически исключить образование подреза в верхней зоне сварного щва. Пример 3. Пластины толщиной 6 мм из сплава АМгб собирались на подкладке --........ с ка нала%и для отсоса газов из полости формующей канавки tio схеме, приведенной на фиг. 6. В этом случае полую подкладку 1 с каналами для отсоса газов из полости формирующей канавки Смещают в сторону верхней детали 4 так, чтобы верхняя боковая стенка 5 формирующей канавки находилась выше нижнего торца 9 верхней теплоотводящей накладки. При этом электрод 3 выставляют на уровне нижней боковой стенки 7 формирующей канавки, а затем осуществляют сварку с подачей присадочного металла б В; головную часть сварочной ванны под углом к ее продольной оси в направлении сверху вниз при одновременном отсосе газов из полости формирующей канавки через штуцер 10. Указанное смещение электрода вверх относительно торца верхней накладки и смещение электрода на нижнюю боковую стенку формирующей канавки вызывает поперечную асимметрию сварочной ванны. При отсосе газов из полости канавки формирующее давление при наличии асимметрии сварочной ванны способствует направленному течению расплавленного металла к подкладке со сдвигом вверх. Возникающая при этом составляющая формирующего давления противодействует стеканйю расплавленного металла под влиянием силы тяжести, Подача присадочного металла в головную часть сварочной ванны под углом к ее продольной оси в направлении сверху вниз способствует получению выпуклого валика на лицевой поверхности шва. let 280 - 300 А; Vet 8-10 м/ч. ПриСаДОчйую проволоку подают в головную часть сварочной ванны под углом 70 - 75° к ее продольной оси в направлении сверху вниз. Необходимую величину фор.----- мирующего давления создают путем отсоса газов из полости канавки с помощьк) бытового пылесоса и контролируют с помощью водяного манометра. Для, получения сравнительных данных параллельно проводилась сварка аналогичных стыков известным способом по схеме, приведенной на фиг. 3.

Образец, сваренный по известному способу, содержнт несплавление кромок из-за непровара стыка. В образце, изготовленном по предлагаемому способу, дефектов не обнаружено.

Способ сварки по предлагаемому изобретению позволяет осуществлять качествен: ную сварку с ограниченным доступом к одной из свариваемых кромок при сварке горизонтальных швов на горизонтальной, наклонной и вертикальной плоскостях.

Формула изобретения

. Способ односторонней стыковой элёктродуговой сварки неплавящимся электродом с подачей(Присадочного металла, при котором используют подкладку с формирующей канавкой и теплоотводящие накладки, огличаюш,ийся тем, что, с целью осуществления сварки с ограниченным доступом к одной из свариваемых кромок путем асимметричного теплоотвода в сварочной ванне, подкладку смещают параллельно продольной оси стыка в сторону детали с ограниченным доступом к свариваемой кромке, а электрод смещают относительно оси стыка к другой свариваемой кромке.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР

№ 452464, кл. В 23 К 37/06, 1972 (прототип).

Фи2.2

727362

г

(иг.5

Авторы

Даты

1980-04-15—Публикация

1977-04-06—Подача