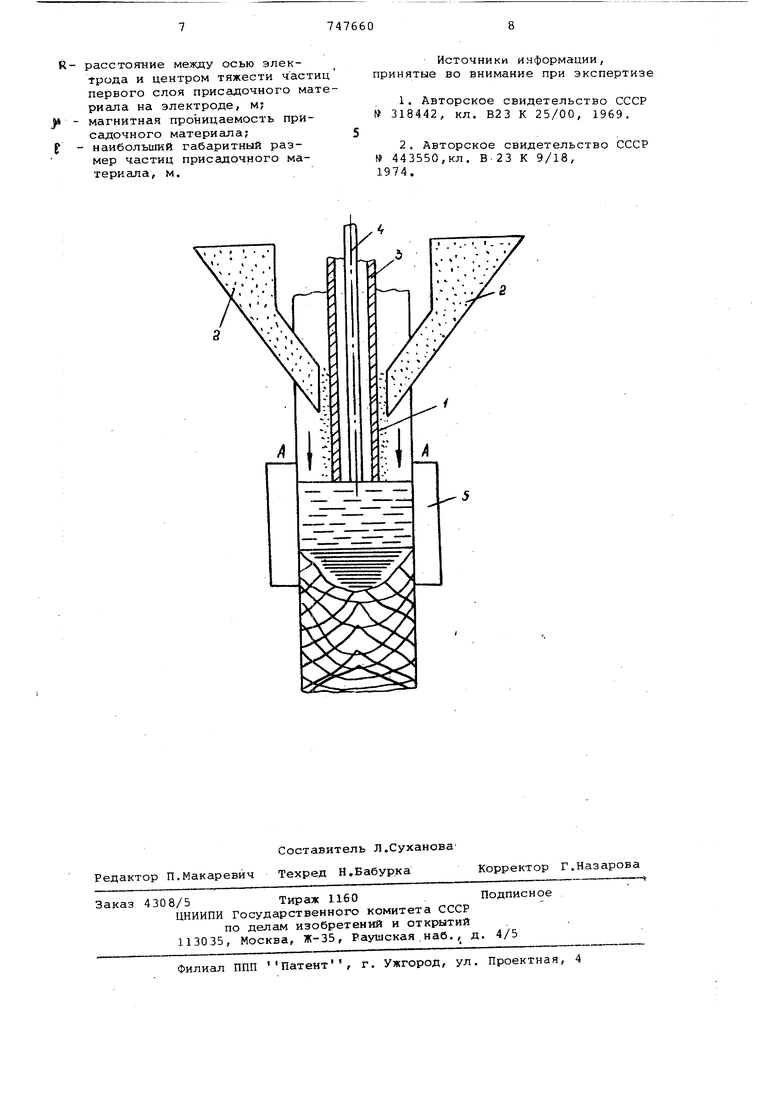

Изобретение относится к области сварки, в частности, к электрошлаковой сварке и переплаву с применением присадочного гранулированного материала. Известен способ электрошлаково сварки, например, проволочным электродом с присадочным материалом в виде металлического порошка, подаваемого под собственным весом непосредственно в наиболее нагретую часть шлаковой ванны в количестве, зависящем от тепловой мощности этой ван« WНедостатком этого способа является то, что его нельзя целесообразно использовать при электрошлаковой сва ке электродами большого сечения, например пластинчатыми, или плавящимися мундштуками. Это объясняется тем, что при прохоу.одении сварочного тока большой величины по электродам большого сечения или плавящимся мундштукам, вокруг них возникает сильное магнитное поле, которое притягивает присадочный порошкообразный материал обладаиощий ферромагнитными свойствами. В результате этот присадочный материал налипает .на их поверхность и не может быть больше подан в шлаковую ванну независимо от них. Однако при этом не удается подать в шлаковую ванну требуемое оптимальное количество присадочного материаша, так как электроды большого сечения и плавящиеся мундштуки являются соответственно малоподвижными или неподвижными. Кроме того, накапливание больтиого количества присадочного материала на поверхностях этих электродов (мундштуков) приводит также к закорачиванию сварочной цепи меходу ними и изделием, либо кристаллизатором, т.е. к нарушению процесса, снижению его производительности и качества изделия. То же самое относится к электрошлаковому переплаву. Наиболее близким по техническойсущности и достигаемому эффекту к описываемому изобретению является способ сварки, при котором на поверхность электрода подают гранулированный присадочный материал с ферромагнитными свойствами 2j , При этом материал налипает на электрод под действием электромагнитного поля от проходящего по электроду сварочного тока. В зону плавления этот материал поступает совместно с электродом при перемещении последнего. Этот известный способ имеет тот недостаток, что его невозможно использовать при сварке малоподвижными электродами большого сечения - пластинчатыми электродами, либо неподвиж ными - плавящимися мундштуками, так как при этом в шлаковую ванну в единицу времени поступает лишь незначительное количество присадочного мате риала, а из-за его накапливания на поверхности вылета электрода возможн закорачивание сварочной цепи и связанное с этим снижение производительности и ухудшение качества свариваемых изделий. Это относится также К;электрошлаковому переплаву. Цель изобретения - повьлшение прои водительности процесса и качества сварки пластинчатым электродом или плавящимся мундштуком. Эта цель достигается тем,что присадочный материал перемещают по поверхности электрода, для чего периодически уменьшают силу сварочного то ка отноминальной величины до критического значения, при котором магнит ные силы притяжения частиц материала к электроду меньше силы их тяжести, причем критическое значение силы сварочного тока определяется следующей зависимостью rfleJxp-сварочный ток. А; гп - масса частицы присадочного ф ромагнитного материала, кг; R - расстояние между осью вылета электрода , (плавящегося мундштука) и центром тяжести час тиц первого слоя присадочног материала на вылете, м; JU - магнитная проницаемость присадочного материала, - наибольший габаритный размер частиц -присадочного материала, м. На чертеже изображена схема электрошлаковой сварки. Сварка ведется с подачей на плавящийся мундштук порошкообразного присадочного материала с ферромагни ными свойствами, который перемешают вдоль мундштука путем периодическог уме 1ьшения силы сварочного тока до критической величины. Присадочный материал 1 подают, н прммер, с двух сторон из бункеров 2 на поверхность неподвижного плавяще гося мундштука 3, внутри которого проходит электродная проволока 4. Таким образом материал 1 можно no-i давать на пластинчатый электрод, Частицы материала 1 при выходе и бункеров 2 попадают под действие ма нитного поля, которое создается вок руг электрода и плавящегося мундшту ка при прохождении сварочного тока и налипают на их поверхность слой за слоем. Находящиеся на поверхности частицы подвергаются теперь воздействию двух сил - тяжести и электромагнитного поля. Сила тяжести частиц порошка зависит от их массы, а сила поля, главным образом, - от величины сварочного тока и расстояния от оси элек1рода {или плавящегося мундштука) до центра тяжести частиц первого слоя. Присадочный порошок вводят в зону плавления путем его перемещения по стороне А, которое создают периодическим снижением силы сварочного тока от номинального до критического значения ( Зцр ) . При достижении сила тяжести частиц начинает превышать силу трения, вызванную силой притяжения магнитным полем частиц к поверхности, в результате чего порошок начинает перемещаться вдоль этой поверхности как по направляющей в шлаковую ванну, ограниченную кромками свариваемого изделия и кристаллизаторами 5. Бункера 2 для подачи порошка целесообразно размещать со стороны кристаллизаторов 5 для обеспечения равномерного развара кромок. Частоту изменения силы тока от номинальной до J|tp определяют экспериментально, однако исследования показали, что она значительно меньше промы1 ленной частоты. Критическое значение силы сварочного тока , при котором магнитные силы притяжения частиц материала меньше силы их тяжести, определяется зависимостью , ./l№« где - сварочный ток. А; m - масса частицы присадочного ферромагнитного материала,кг; R - расстояние между осью электрода (плавящегося мундштука) и центром тяжести частиц первого слоя налипшего присадочного материала, м; Ju - магнитная проницаемость присадочного материала; В - наибольший габаритный размер частиц присадочного материала, м, Пример. Проводилась электрошлаковая сварка стыковых соединений толщиной 10Q мм из стали 10Г2С1, высотой 200 мм плавящимся мундштуком в виде стальной трубки 20 м- с толщиной стенки 4 мм, внутри которой подавалась электродная проволока 3,0 «. марки СВ-О8ГА со скоростью 260 м/ч. Был использован флюс АН-348А и -система пульсации сварочного тока. Сварка осуществлялась постоянным током на обратной полярности. В качестве гранулированного присадочного металла использовалась крупка, приготовленная из сварочной проволоки 0 1,2 мм СВ-08ГА. Сварка начиналась на стальной подкладке с применением водоохлаждаемых медных кристаллизаторов. Сварка проводилась на токе 900950А,напряжение сварки составляло 42-45В, оптимальное количество пода ваемого гранулированного присадочно го металла определялось из условия максимального использования тепловой мощности шлаковой ванны по изве стной формуле Р г-a-k VST пл() где G - количество подаваемого в ва ну гранулированного присадочного металла, г/сек; Q.OMM тепловая мощность источник 1ОСЮ нагрева, ккал/сек; 5пл удельное теплосодержание плавления металла шва,ккал/ (0,325); Q количество подаваемой электродной проволоки, г/сек (4,08 г/сек); Н - глубина проплавления обеих кромок свариваемого изделия (принимаем 1,0); k - зазор между свариваемыми кр ками, см { 4,0); г - тепловой КПД процесса сварк (принимаем 0,5). Подставив указанные значения в формулу, получаем требуемое количесво крупки. р 0,2-1 0,5-925-44-4 п-0,325 4000(4+1) -.08-7,94 г/сек Толщина слоя крупки составила 5,0 мм на каждую сторону мундштука. Среднее критическое значение тока рассчитывалось по приводимой выше зависимости и составило 160А. Частота пульсации тока в пределах от номинального до критического состояния 10 Гц. В результате применения предложенного способа время выполнения стыка сократилось с 35 мин по обычной технологии до 12 мин, т.е. почти в 3 раза. Механические свойства сварного соединения, выполненного по предлагаемому способу, приведены в таблице . Предлагаемый способ сварки позволяет повысить производительность сварки в 2,5-3 раза, уменьшить протяженность зоны перегрева и величины первичного зерна, улучшить механические свойства сварного соединения, Способ был проверен в лабораторных условиях. Экономия составляет около 300 руб. на 1 т наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| Способ электрошлаковой сварки | 1978 |

|

SU929367A1 |

| Устройство для сварки плавлением | 1979 |

|

SU1107988A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| Способ контроля уровня металлической ванны при электрошлаковом процессе | 1980 |

|

SU1217609A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1958 |

|

SU115870A1 |

Формула изобретения

Способ сварки, преимущественно электрошлаковый, при котором на поверхность электрода подают гранулированный присадочный материал с ферромагнитными свойствами, о т л и чающийся тем, что, с целью повышения производительности и качества сварки пластинчатым электродом или плавящимся мундштуком, присадочный материал перемещают по поверхности электрода, для чего периодически уме.ньшают силу сварочног-о тока от номинальной величины до критического значения, при котором магнитные силы притяжения частиц материала к электр1Оду меньше силы их тяжести, причем критическое значение сварочного тока определяют следующей зависимостью

о

где J(;p- сварочный ток. А;

m - масса частицы приссщочного 65 ферромагнитного материаша,кг;

расстояние между осью электрода и центром тяжести частиц первого слоя присадочного материала на электроде, м;

магнитная проницаемость присадочного материала

наибольший габаритный размер частиц присадочного материала, м.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-15—Публикация

1978-06-22—Подача