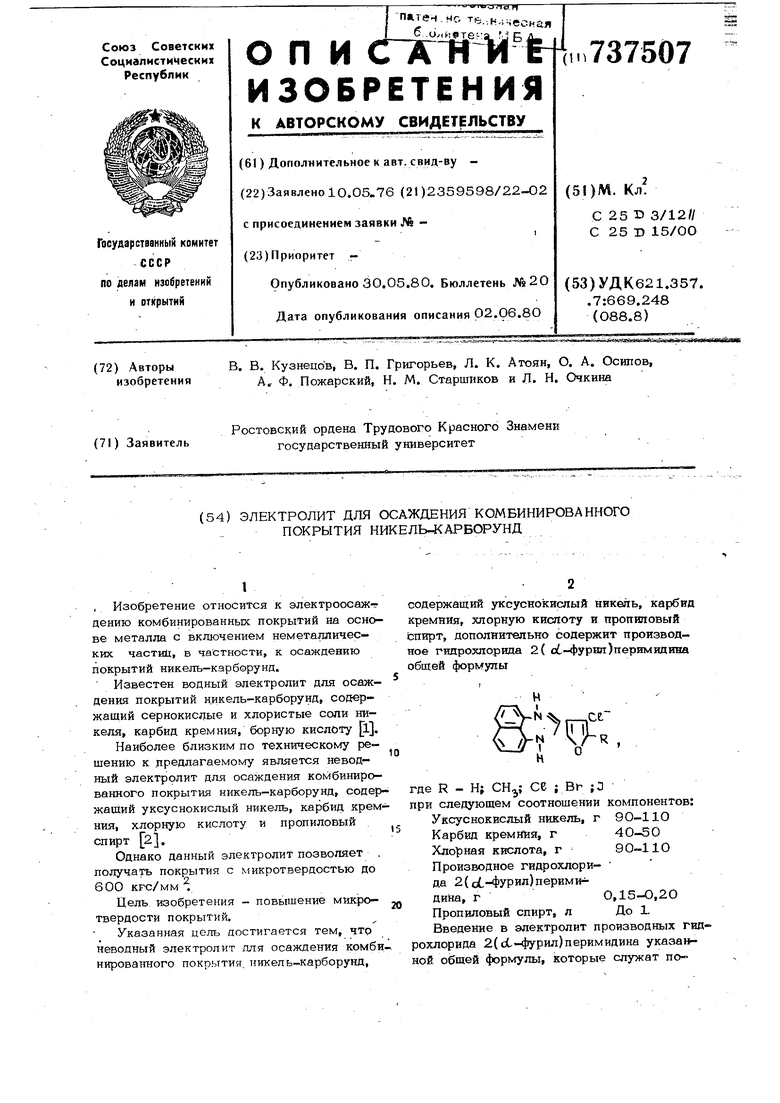

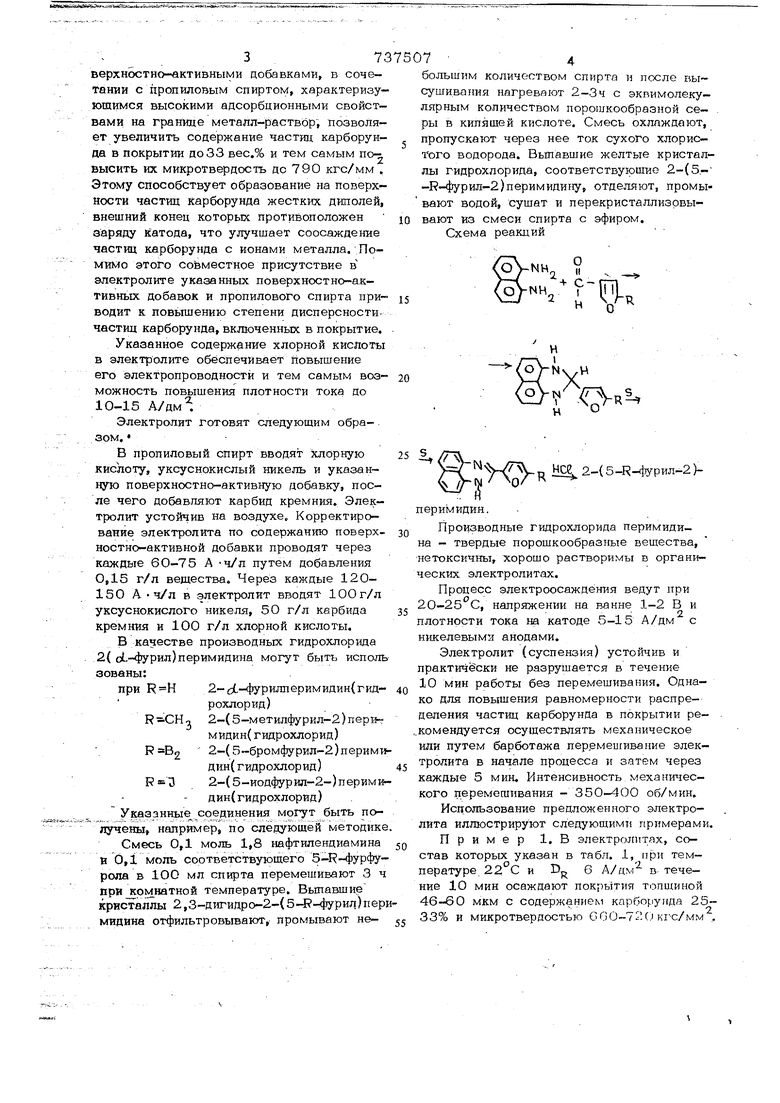

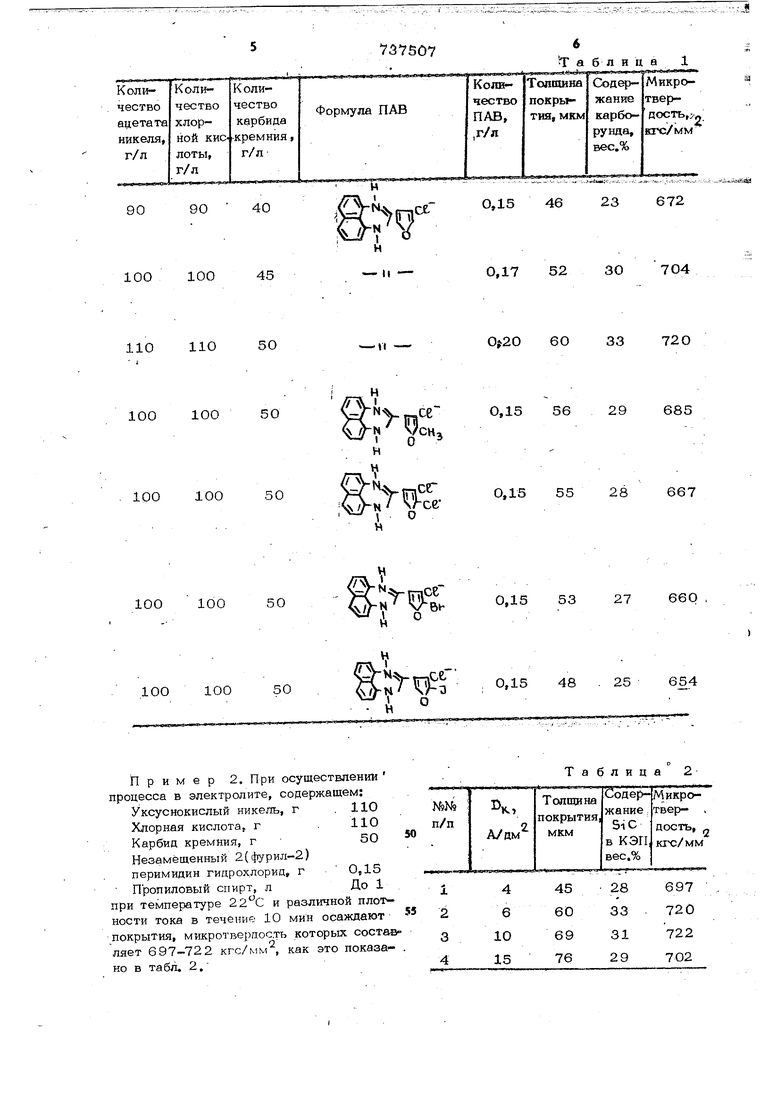

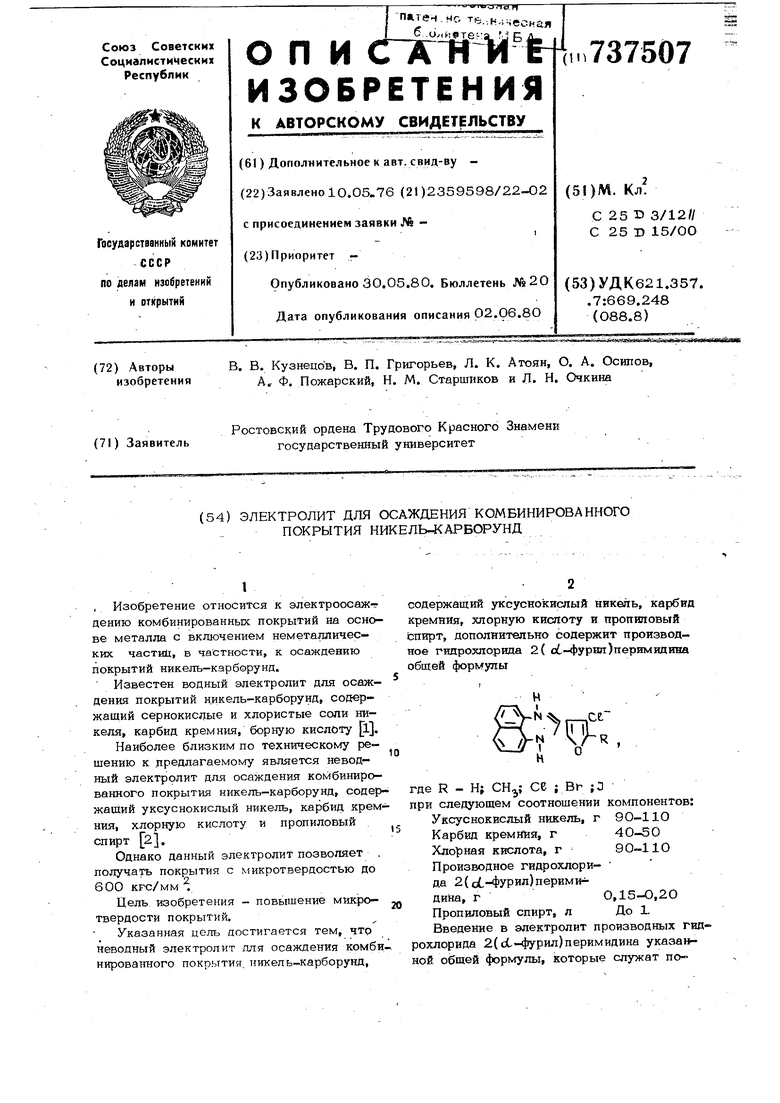

Изобретение относится к электроосаждению комбинированных покрытий на основе металла с включением неметаллических частиц, в частности, к осаждению покрытий никель-карборунд. Известен водный электролит для осаждения покрытий никель-карборунд, содержащий сернокислые и хлористые соли никеля, карбид кремния, борную кислоту l. Наиболее близким по техническому решению к предлагаемому является неводный электролит для осаждения комбинированного покрытия никель-карборунд, содер жащий уксуснокислый никель, карбид крем ния, хлорную кислоту и пропиловый спирт 2, Однако данный электролит позволяет . получать покрытия с микротвердостью до 600 кгс/мм Цель изобретения - повышение микротвердости покрытий. Указанная цель достигается тем, чтр неводный электролит для осаждения комби нированного покрытия никель-карборунд. содержащий уксуснокислый никель, карбид кремния, хлорную кислоту и прогтиповьтй спирт, дополнительно содержит производное гидрохлорида 2( о6-фурт1)перимидина общей формулы . где R - Н; СН,; СЕ j Вг ;D при следующем соотношении компонентов; Уксуснокислый никель, г 90-110 Карбид кремния, г40-50 Хлорная кислота, г90-110 Производное гидрохлори- да 2(о(,-фурил)перими дина, г0,16-О,2О Пропиловый спирт, лДо 1. Введение в электролит производных гшрохлорида 2()перимидина указанной общей формулы, которые служат поверхностно-активными добавками, в сочетании с пропиловым спиртом, характеризующимся высокими адсорбционными свойствами на границе металл-раствор, позволяет увеличить содержание частиц карборунда в покрытии до 33 вес.% и тем самым по высить гас микротвердость до 790 кгс/мм , Этому способствует образование на поверхности частиц карборунда жестких диполей, внешний конец которых противоположен заряду Катода, что улучшает соосаждение частиц карборунда с ионами металла. Помимо этого совместное присутствие в электролите указанных поверхностно-активных добавок и пропилового спирта приводит к повышению степени дисперсностичастиц карборунда, включенных в покрытие. Указанное содержание хлорной кислоты в электролите обеспечивает повышение его электропроводности и тем самым возможность повышения плотности тока До 10-15 А/дм. Электролит готовят следующим обра-. зом. В пропиловый спирт вводят хлорную кислоту, уксуснокислый никель и указанную поверхностно-активную добавку, после чего добавляют карбид кремния. Электролит устойчив на воздухе Корректирование электролита по содержанию поверхностно-активной добавки проводят через каждые 60-75 А -ч/л путем добавления 0,15 г/л вещества. Через каждые 120150 А ч/л в электролит вводят 10Ог/л уксуснокислого никеля, 50 г/л карбида кремния и 100 г/л хлорной кислоты. В качестве производных гидрохлорида 2{ о -фурил)перимидина могут быть исполь зованы: при 2-о(.-фурилперимидин(гидрохлорид) 2-(5-метилфурил-2)пер№мидин(гидрохлорид) 2-( 5-бромфурил-2)перими дин(гидрохлорид) 2-(5-иодфурил-2-)перимидин(гидрохлорид) Указанные соединения могут быть получены, например, по следующей методике Смесь 0,1 моль 1,8 нафтилендиамина в 0,1 моль соответствующего 5-1 -фурфурола в 100 мл спирта перемешивают 3 ч при комнатной температуре, Вьтавшие кристаЯлы 2,3-дигидро-2-(5-Р-фурид)пер мидина отфильтровывают, промывают небольшим количеством спирта и пссле высушивания нагревают 2-3ч с эквимолекулярным количеством порошкообразной серы в кипящей кислоте. Смесь охлаждают, пропускают через нее ток сухого хлористого водорода. Вьтавшие желтые кристаллы гидрохлорида, соответствующие 2-(5. р-фурил-2)перимидину, отделяют, промывают водой, сушат и перекристаллизрвывают из смеси спирта с эфиром. Схема реакций lC 2-{5-RЧwил-2)Hеримидин. Производные гидрохлорида перимидина - твердые порошкообразные вещества, нетоксичны, хорошо растворимы в органических электролитах. Процесс электроосаждения ведут при 20-25С, напряжении на ванне 1-2 В и плотности тока на катоде 5-15 А/дм с никелевыми анодами. Электролит (суспензия) устойчив и практически не разрушается в течение 10 мин работы без перемешивания. Однако для повышения равномерности распределения частиц карборунда в покрытии рекомендуется осуществлять механическое или путем барботажа перемешивание электролита в начале процесса и затем через каждые 5 мин. Интенсивность механического перемешивания - 350-400 об/мин. Использование предложенного электролита иллюстрируют следующими примерами. Пример 1. В электролитах, состав которых указан в табл. 1, при температуре 22°С и Dp 6 А/дм Б. течение 10 мин осаждают покрытия топшиной 46-60 мкм с содержанием карборунда 2533% и микротвердостью GGO-7 (.кг-с/мм ,

40

90

90

672

23

ОД5 46

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU954528A1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293803C1 |

| Электролит никелирования | 1978 |

|

SU785380A1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ ИЛИ КОБАЛЬТА | 1990 |

|

SU1805697A1 |

110 11050

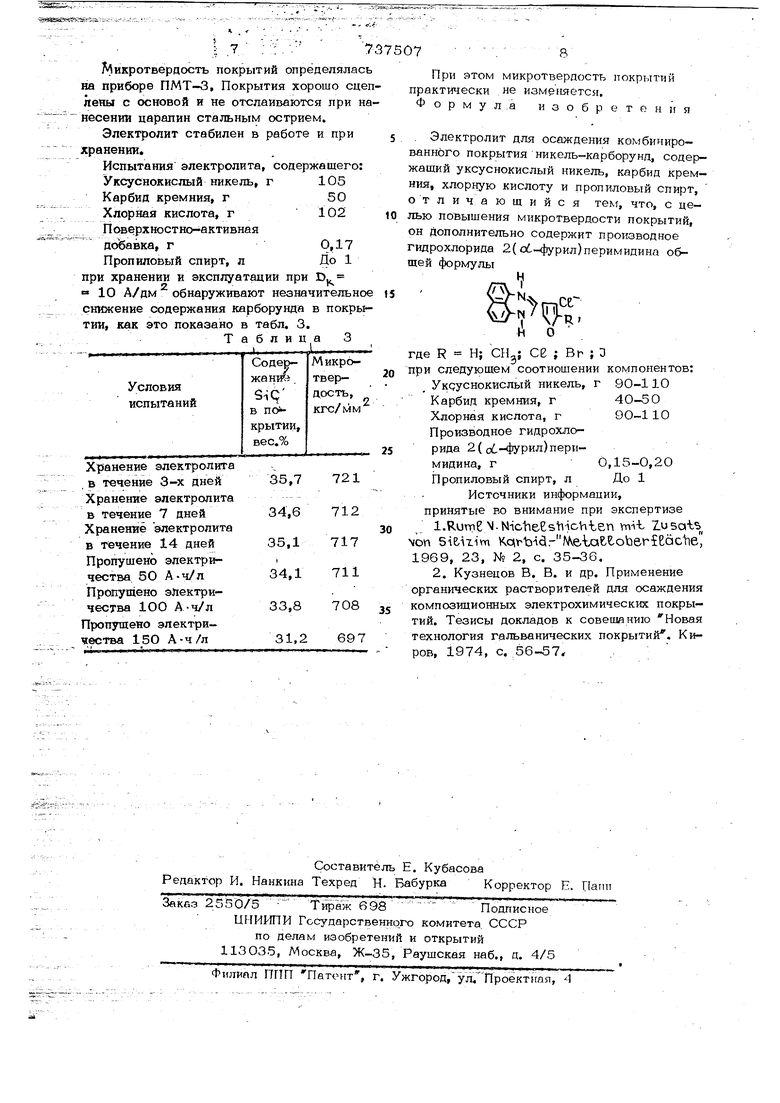

ности тока в течение 10 мин осаждают

покрытия, микротверцос.ть которых состав „.. Q

пяет 697-722 кго/мм, как это показа- . но в табл. 2.415

Oj20 6О33720

- VI

720

33 31

722 29 702

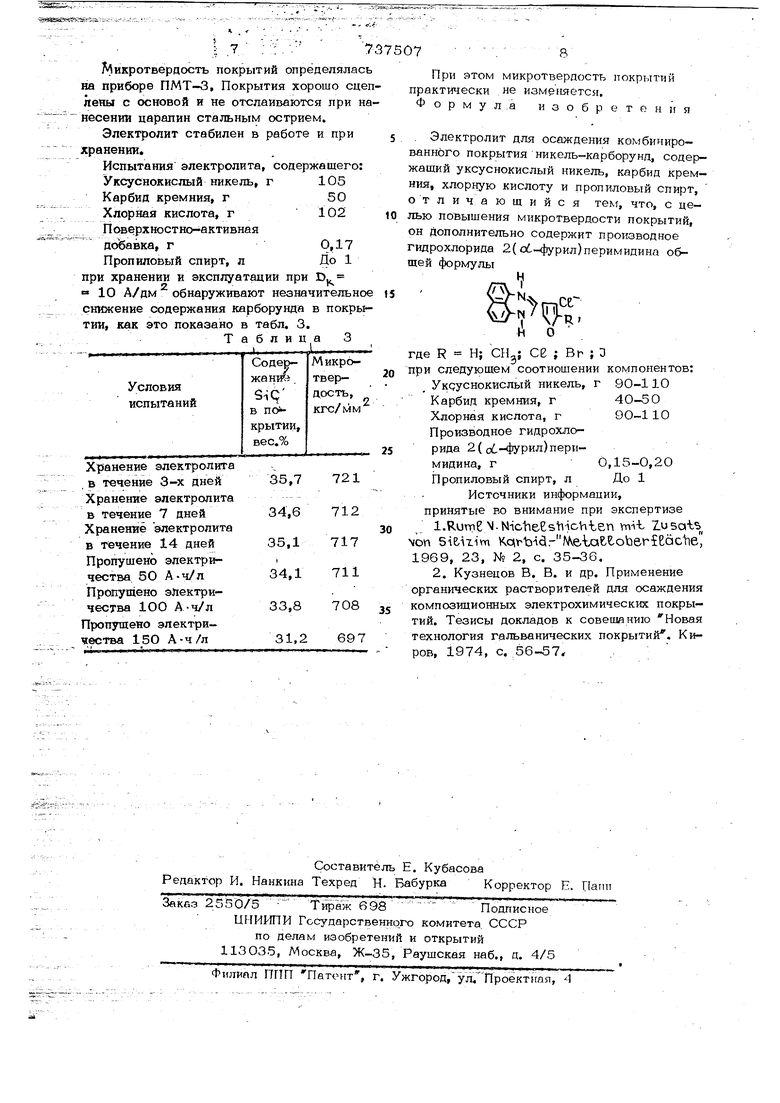

Микротвердость покрытий определялась на приборе ПМТ-3, Покрытия хорошо сцеплены с основой я не отслаиваются при нанесении царапин стальным острием.

Электролит стабилен в работе и при

хранении.

Испытания электролита, содержащего: Уксуснокислый никель, г105

Карбид кремния, г50

Хлорная кислота, г102

Поверхностно-активная добавка, гРД

Пропиловый спирт, лДо 1

при хранении и эксплуатации при D. А/дм обнаруживают незначительное снижение содержания карборунда в покрытии, как это показано в табл. 3.

Та б л и ц а 3

При этом микротверпость покрытий практически не измеЕшется. Формула изобретения

Электролит для осаждения комбинированного покрытия никель-карборунд, содержащий уксуснокислый никель, карбид кремния, хлорную кислоту и Пропиловый спирт, отличающийся тем, что, с целью повышения микротвердости покрытий, он дополнительно содержит производное гидрохлорида 2(о6-фурил)перимидина общей формулы

И

где R Н; СЕ , Вг ; 3 при следующем соотношении компонентов: Укдуснокислый никель, г 90-110 Карбид кремния, г40-50

Хлорная кислота, гОО-110

Производное гидрохлорида 2( с.-фурил)перимидина, г0,15-0,2О

Пропиловый спирт, лДо 1

Источники информации, принятые во внимание при экспертизе

l.RuTTi N-N-icheEsViicV ten vni-L Zu5ai on SAbizim .oberfEactie 1969, 23, № 2, c. 35-36.

Авторы

Даты

1980-05-30—Публикация

1976-05-10—Подача