(54) СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА

1

Изобретение относится к области попучения углеродных волоктшстых материагюв (УВМ), в частности УВМ, содержаншх в своем химическом составе металл. Такие материалы могут быть использованы при получении нагревостойких электропроводящих бумаг, картонов, а также как составная часть комнозшшй с органическими и неорганич кими связующими.

Известен способ получения углеродного волокнясто(Го материала, согласно ко-ророму целлкиюзный материал (в виде бумаги или ткани), предварительно окисленный окислами, азота ,и обработанный раствором сертйжислого алюминия для получения продукта ионообмена, подвергают затем термической обработке в вакууме до 8ОО С. Однако указанный способ включает такие трудоемкие операшш как окисление исходного целгаолоаного материала окислами азота с целью получения ионогенных групп и введение металла в отшсленный материал путем

ионтюго обмена, а исходным целлюлозным Материалом берут дорогие и дефиш11йые изделия, такие, как льняная ткань или хроматографическая бумага 11

Более близким к изобретению является способ получения углеродного волокнистого материала пропиткой исходного гидратцеллюлозного -волокна водным р&створом хлористого алюминия и термообработкой в инертной среде при 850-900 G,: J. Способ также предусматривает акти10вирова1 ие поверхности волокна и его окисление.

Кроме того, полученный по указанному способу углеродный материал тфедназна15чается к использованию в виде непрерывных волокон или изделий из них. Одйако при использовании (например, для дисперсноармированньтх композиций) коротких отрезков углеродных волокон в виде сы20пучей массы, приходится дополнительно применять измельчение волокон. Выход угольного остатка при пиролизе волокна Недостаточно высок.

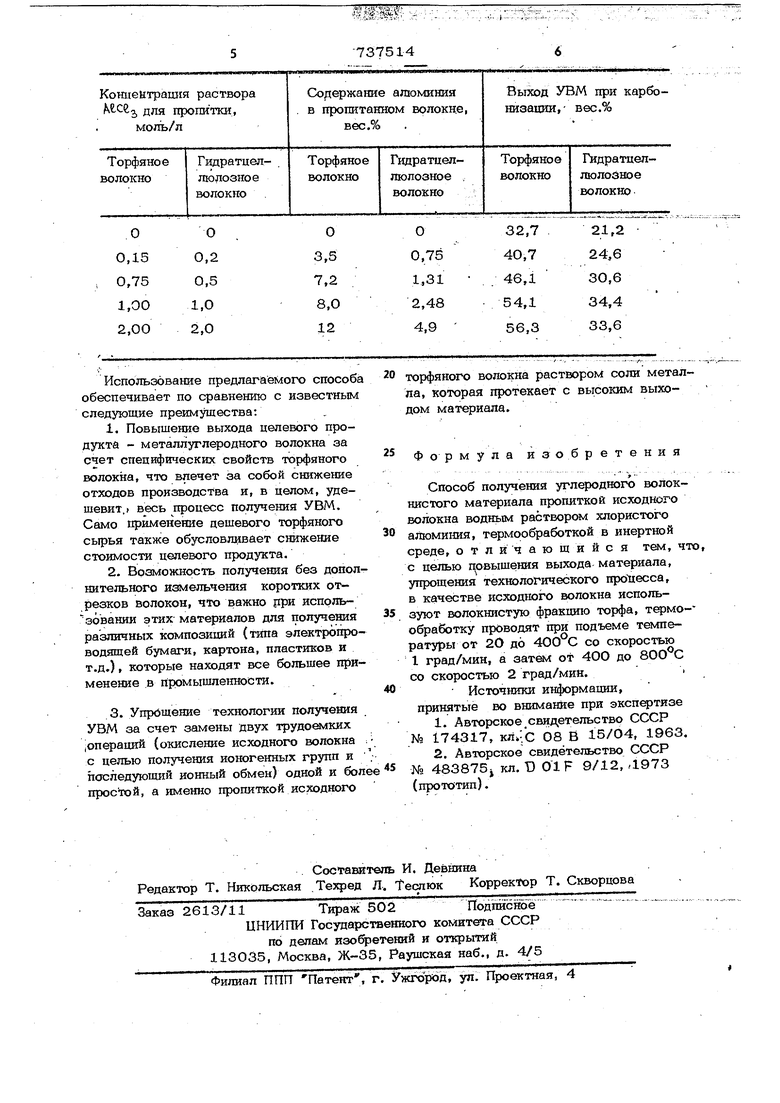

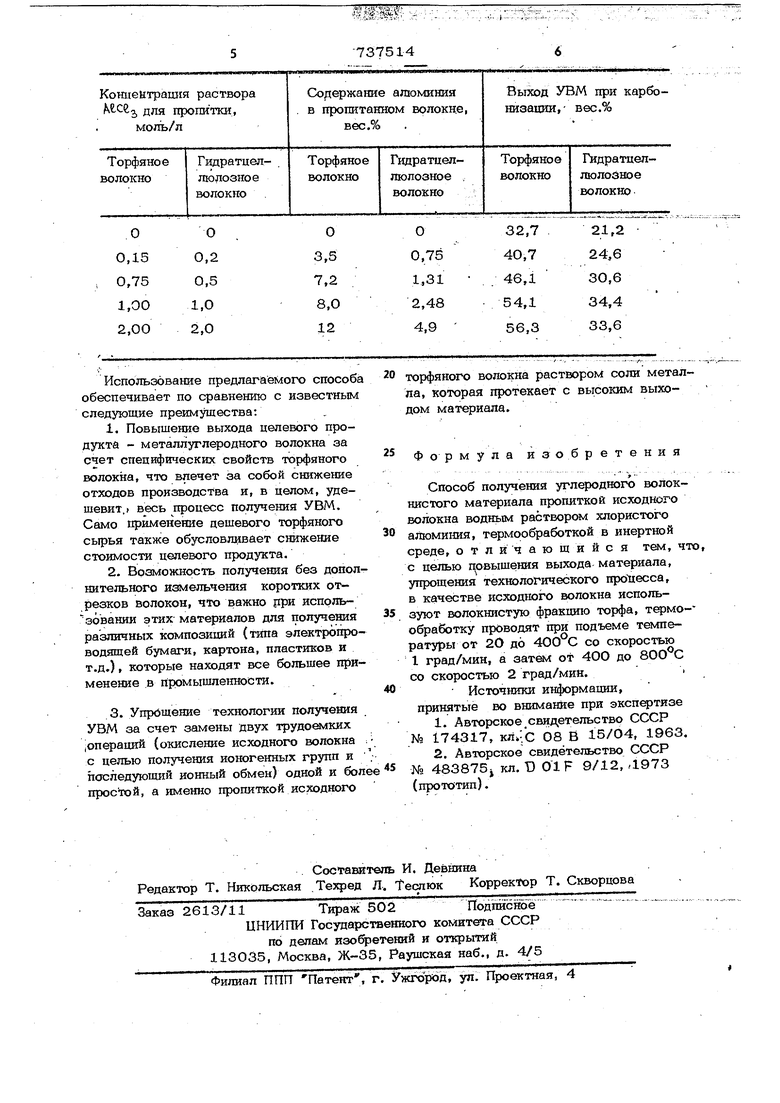

737514 Цель изсбретения- повышение выхода углеродного материала, упрощение техиологиче кого процесса. Цель достигается тем, что при полу углеродного волокниртого материа ла в качестве исходного волокна используют волокнистую фi) торфа, а термоо аботку пропитанного водным раствором хлористого алюминия волокна проводят при подъеме температуры от 2О до со скоростью 1 град/мин, а затем от 400 до со скоростью 2град/мин. Высокая впитывающая способность тор4)яного волокна, а также наличие в нем достаточного количества ионогенньгх функциональных групп обеспечивают введение большого количества соли металла (большего, чем для гидратделлюлозы) и ее рдиородш е распределение по массе волокна, что в благоприятно сказывается на протекании карбонизации, выходе конечного продукта и содержании в этом продукте боЯЬгШго козшчества металла. Характеристики исходного волокна. Вьщеленная волокнистая фрикция фускум-торфа ( R 5-10%) по ботаническому составу представляет собой корешки пушицы и сфаг нового мха. жание этой фракции в общей массе торфа порядка 2О вес.%. Элементный состав волокна следуюишй, %: С 56,7; Н 7,2%; (O-f 5 +М ) 36,1. Зольность исходного волокна О%. Колйгонентный состав. Групповые состав- Содержание, ляюшиевес.% Битумы (бензин + + бензол)9,92 Водорастворимые2,42 Легкогидролизуемые19,34 Гуминовые вещества37,94 Трудногидроявзуемые 26,51 Йегидролизуемый остаток3,87 Прим ер 1. Вьиеленное торфяное волокно высушивают в сушильном шкафу при 1О5 С до постоянного веса, а ггате карбониауют в трубчатой печи в токе ге лия, повыитая температуру от комнатной до 80О С. CtsoBoictb .подъема т лперйту составяяетт- град/мин в интервале 204ОО°С и 2 град/мин в интервале 400800 С, По достижешш указанной температуры образец охлаждают в токе гел1ш до комнатной температуры, а затем извлека1рт из печи. Выход твердого остатка составляет 32,7 вес.%. Полуденный материал представляет собой черные, блестящие отрезки волокон, длина коTopbiX лежит в пределах 10-60 мм, а диаметр - 0,20-0,60 мм. Пример 2. Выделенное торфяное волокно погружают на 1 ч в воду для набухания, после чего отжимают от избыткаводы и помещают в 0,15 М раствор хлористого алюминия, в котором водркно выдерживают в течение 24 ч при комнатной температуре (модуль ванны ЮО л/кг). Затем волокно отжимают от избытка пропитывающего раствора и высушивают на воздухе при 105 С до постоянного веса. Содержание алюминия в пропитанном волокне составляет 3,5 вес.% Подготовленное таким образом волокно термообрабатывайт, как в примере 1. Выход ь етаплуглеродного волокна составляет 40,7 вес.%. Полученный материал представляет собой отрезки волокон, длина которых лежит в пределах 10-60 мм, а диаметр - 0,20-0,80 мм. П р и м е р 3. Выделенную волокнистую фракцию торфа погружают на 1 ч в : воду для набухания, после чего отжимают рт избытка воды и помешают 6 1,О М раствор хлористого алюм1гаия, в котором волокно выдержаивают в течение 24 ч при комнатной температуре (модуль ванны 100 л/кг). Затем волокно отжимают от избытка пропитывающего раствора и высущйЕ1ают на воздухе при до ПОСТОЯ1ШОГО веса. Содержание . алюминия в пропитанном волокне составляет 8%. Далее пропитанное волокно термообрабатьгоают, как в примере,. Выход металлуглеродвогч волокна составляет 54,1%. Полученный материал представляет собой отрезки волокон, длина которых лежит в пределах 1О-60 мм, а диаметр 0,2ОО,8О мм. В таблице приведены результаты опытов по пропитке и карбонизации торфяных Ъолокон. Для сравнения даны результаты вналогичных опытов на гидратцеллюлозЖ)м волокне. Использование предлагаемого способ обеспечивает по сравненто с известным следующие преимущества: 1.Повыщение выхода целевого продукта - металлуглеродного волокна за счет специфических свойств торфяного волокна, что впечет за собой снижение отходов производства и, в целом, удешевит. весь процесс получения УВМ. Само применение дещевого торфяного сьфья также обусловливает снижение стоимости целевого продукта, 2.Воаможносгь получения без допол штельного измельчения коротких отрезков волокон, что важно рри испрльлзовании этих материалов для получения различных композиций (типа электропро водящей бумаги, картона, пластиков и т.д.), которые находят все большее при менение .в промышленности. 3. Упрощение технологии получения УВМ за счет замены двух трудоомких операций (окисление исходного волокна с целью получения ионогенных групп и последующий ионный обмен) одной и бол простой, а именно пропиткой исзсодного торфяного волокна раствором соли металла, которая протекает с высоким выходом материала. Формула изобретения Способ получения углеродгаэго волокнистого материала пропиткой исходного волокна водным раствором хлористого аЛюмитшя, термообработкой в инертной среде, отличающийся тем, что, с целью повышения выхода материала, упрощения технологического npoliecca, в качестве исход юго волокна используют волокнистую фракцию торфа, термо-обработку проводят при подъеме температуры от 20 до со скоростью 1 град/мин, а зат&л от 400 до 800 С со скоростью 2 град/мин. Источники информации, принятые во внимание при экспертизе 1.Авторское.свидетельство СССР № 174317, 08 В 15/04, 1963. 2.Автс рское свидетельство СССР № 483875 кл. D 01 F 9/12, ,1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбент для очистки газа от сероводорода | 1978 |

|

SU715121A1 |

| Полимербетонная смесь | 1978 |

|

SU779338A1 |

| Способ получения волокнистого ионита | 1974 |

|

SU508060A1 |

| Композиция для получения модифицированного углеродного материала | 1974 |

|

SU537953A1 |

| Способ приготовления катализатора для дегидратации вторичных циклических спиртов | 1986 |

|

SU1329814A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Способ получения волокнистого оксидного материала | 1989 |

|

SU1730233A1 |

| Способ получения композиционного материала | 1991 |

|

SU1801968A1 |

| Способ приготовления катализатора для превращения циклических углеводородов | 1974 |

|

SU523707A1 |

Авторы

Даты

1980-05-30—Публикация

1977-08-15—Подача