протягивают расплав через фильеры - получают протяженные волокна 10-50 мм.

Однако, для этого метода требуется дорогостоящее высокотемпературное оборудование, большое количество энергии и времени.

Известен способ получения волокон оксидов металлов сухим прядением вязких растворов органических полимеров, содержащих соли, оксиды ли металлы, согласно которому готовят высоковязкие полимерные растворы и вводят в них соединения солей металлов или специально размолотые тонкие порошки металлов, затем раствор доводят органическими растворителями до определенной вязкости, размешивают его и формуют волокна с помощью энжекционно- дутьевых, фильерно-дутьевых и центробеж- но-дутьевых установок, затем проводят сушку и термообработку до 1000-1500°С. Однако по этому методу не удается при протяжке и сушке получить равномерные по толщине и составу волокна оксидов, используемые полимеры для прядения очень дороги, процесс длительный и требует специального оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения оксидных волокон, согласно которому пол- имерные волокна, пленки, неволокнистый пористый полимер подвергают набуханию в воде или органическом растворителе, пропитывают в растворах солей Be, Mg, Ca, Sr, Ва, Se, Y, Za, Ce, Al, Ti, Hf, V, Nb, Та и др. или их смесей с концентрацией 2-12,8 М в течение 22-200 ч., отжимают, сушат и проводят термообработку со скоростью подъема температуры 0,17-1,7 град/мин в атмосфере, содержащей 5-25% кислорода или 5% водяного пара при температуре 3507900°С, или проводят нагрев пропитанных волокон в вакууме или неокислительной атмосфере при температуре 700-1000°С, а затем окисляют на воздухе до 800°С. Вы- держка при конечной температуре 2-24 ч.

Одна ко процесс очень длительный, с невысоким выходом готового продукта (6-11 мас.%).

Целью изобретения является повыше- ние выхода конечного продукта, сокращение и упрощение техпроцесса получения оксидных волокон, возможность регулирования их пористости.

Поставленная цель достигается тем, что полимерные волокна и материалы перед пропиткой кипятят в водном растворе 5-10 мас.% триполифосфата натрия в течение 45-60 мин, отмывают водой от модификатора, отжимают и пропитывают в течение 5-24

ч в растворах солей Al, Mg, Ti, Y, Ca, Za, Zr, Ce, Hf с концентрацией 0,3-2,7 М или их смесей при соотношении компонентов в пересчете на оксиды металлов от 0,5 до 99,5 мол.%, сушат и проводят термообработку по следующему режиму: нагревают со скоростью подъема температуры 0,5 град/мин до 200°С, выдерживают 2-2,5 ч, затем нагревают со скоростью подъема температуры 1-1,5 град/мин до 550-600°С, выдерживают 2-5 ч, после чего нагревают до 700-1800°С со скоростью подъема температуры 2-2,5 град/мин, выдерживают 2-5 ч. Кроме того, с целью повышения выхода оксидных волокон и их прочности после нагрева пропитан- ных полимерных волокон при 200°С повторяют их пропитку в растворах тех же солей и выполняют их термообработку согласно описанному режиму.

П р и м е р 1. Гидратцеллюлозные нити длиной 50 см, весом 100 г помещают в 5 мас.% раствор триполифосфага натрия, нагревают до кипения и кипятят 60 мин, вынимают из раствора, отжимают и прополаскивают в горячей, затем в холодной воде для отмывки модификатора. Затем отжимают с помощью валков или центрифуги до влажности 15-20% и погружают в пропитывающий раствор, содержащий хло- ристый алюминий с концентрацией 2,5 М, время пропитки при комнатной температуре 5 ч. После пропитки нити отжимают, сушат и подвергают термообработке по следующему режиму: нагрев на воздухе со скоростью 0,5 град/мин до 200°С, выдержка 2 ч, затем продолжают нагрев со скоростью 1,5 град/мин до 550°С, выдержка 2 ч, нагрев до 700°С выполняют со скоростью 2,5 град/мин, выдержка 4 ч, прочность 2,8 г.

Получают белые эластичные волокна А120з длиной 21 см, с пористостью 90%, прочностью 2,8 г, выход 21,3 мас.%, время процесса 25 ч.

П р и м е р 2, Гидратцеллюлозный жгут длиной 100 см, весом 250 г помещают в 10 мас.% раствор триполифосфата натрия, кипятят в течение 45 мин, прополаскивают как в примере 1, отжимают до влажности 15 мас.% и пропитывают в 1 М растворе окси- нитрата циркония в течение 15 ч. Волокна отжимают, сушат и термообрабатывают по следующему режиму: нагрев со скоростью 0,5 град/мин до 200°С, выдержка 2,5 ч, нагрев до 550°С со скоростью 1 град/мин, выдержка 5 ч.

Получают белые эластичные волокна Zr02 длиной 47 см, пористость 88%, выход 23,5 мас.%, время процесса 35 ч, прочность 2,6г.

Примерз. Хлопчатобумажные нити длиной 70 см, весом 100 г помещают в 7%- ный раствор триполифосфата натрия, кипятят 50 мин, прополаскивают водой 2 раза, отжимают до влажности 15-20% и пропитывают в 0,3 М растворе уксуснокислого гафния в течение 24 ч, отжимают, сушат и термообрабатывают на воздухе по следующему режиму: нагрев со скоростью 0,5 град/мин до 200°С, выдержка 2 ч 15 мин, затем нагрев продолжают со скоростью 1,5 град/мин до 600°С, выдержка 2,5 ч, нагрев до 1100°С проводят со скоростью 2 град/мин, выдержка 2 ч.

Получают белые гибкие волокна НЮ2 длиной 30 см, выход 18,5 мас.%, время процесса 42 ч, прочность 2,9 ч.

П р и м е р 4 (контроль). Гидратцеллю- лозную ткань (технический корд типа ТВС-2) размером 30x30 см весом 150 г помещают в 5%-ный раствор триполифосфата натрия и кипятят в течение 70 мин, прополаскивают в воде 6 раз для отмывки модификатора, отжимают до влажности 15-20 мас.%, пропитывают 1 М растворе хлористого иттрия в течение 24 ч, отжимают, сушат и термообрабатывают как в примере 3, получают ткань из оксида иттрия белого цвета размером 14x15 см, выход 19,3 мас.%, время техпроцесса 43 ч + 1 ч дополнительного времени для полной отмывки модификатора, в результате увеличился расход воды, усложнился процесс.

П р и м е р 5 (контроль). Хлопчатобумажную ткань с начесом размером 40x40 см, весом 120 г помещают в 7 мас.% раствор триполифосфата натрия, кипятят 40,мин, отжимают до влажности 15-20 мас.%, пропитывают в 1 М растворе азотнокислого лантана в течение 17ч, отжимают, сушат и термообрабатывают на воздухе как в примере 3, за исключением времени выдержки при конечной температуре, которая равня- лясь 5 ч. Получают ткань из оксида лантана белого цвета, размером 15x15 см, выход 10 мас.%, время процесса 40 ч. Выход уменьшился в связи с неполной модификацией волокон, их низкой сорбционной способностью.

П р и м е р 6 (контроль). Гидратцеллюло- зную (вискозную) ткань с начесом размером 40x40 см, весом 150 г модифицируют в 4 мас.% растворе триполифосфата натрия в течение 50 мин, отмывают водой, отжимают до влажности 15-20 мас.% и пропитывают в растворе хлористого кальция 1,5 М в течение 20 ч, отжимают, сушат и термообрабатывают на воздухе как в примере 1, за исключением выдержки при конечной температуре, которая равна 5 ч. Время процесса 41 ч, размер ткани оксида кальция 15x15 см, выход 8 мас.%, низкий выход обусловлен недостаточной концентрацией модификатора в растворе.

Пример (контроль). Хлопчатобумажные нити длиной 40 см, весом 60 г кипятят в 11 мас.% растворе триполифосфата натрия в течение 60 мин, отмывают водой, отжимают до влажности 15-20 мас.%, пропитывают

0 в 2 М растворе уксуснокислого магния в течение 10 ч, отжимают, сушат и обрабатывают на воздухе как в примере 1, получают белые волокна оксида магния длиной 15 см. выход 18,5 мас.%, время процесса 30 ч. Во5 локна очень ломкие из-за избыточного количества модификатора.

Примере (контроль). Вискозные нити длиной 45 см, весом 50 г кипятят в 10 мас.% растворе триполифосфата натрия 50 мин,

0 отмывают водой, отжимают до влажности 15-20 мас.% и пропитывают в 3 М растворе азотнокислого алюминия в течение 12 ч, отжимают, сушат, получаются ломкие волокна, которые содержат много соли, осевшей

5 на их поверхности. Волокна окислению не подвергались из-за низкого качества.

П р и м е р 9 (контроль). Полиакрилонит- рильные нити 30 см модифицируют кипячением в 7 мас.% растворе в течение 50 мин,

0 отмывают, отжимают и пропитывают в 0,2 М растворе хлористого алюминия в течение 24 ч, отжимают, сушат и термообрабатывают на воздухе как в примере 1, получают нити из оксида алюминия длиной 10 см, выход

5 очень низкий - 3 мас.%, время процесса 44 ч.

П р и м е р 10 (контроль). Хлопчатобумажный жгут длиной 70 см, весом 450 г модифицируют в 5 мас.% растворетриполи0 фосфата натрия кипячением в течение 60 мин, отмывают, отжимают до влажности 15 мас.%, пропитывают в 1 М растворе хлористого церия в течение 4 ч, отжимают, сушат и термообрабатывают как в примере 3. Пол5 учают волокно длиной 30 см, время процесса 22,5 ч. Выход низкий - 7 мас.%, так как полимерное волокно за 4 ч не уепевает полностью сорбировать пропитывающий раствор.

0 П р и м е р 11 (контроль). Гидратцеллю- лозный трикотаж размером 50x25 см, весом 220 г модифицируют кипячением в 7%-ном растворе триполифосфата натрия в течение 45 мин, отмывают, отжимают до влажности

5 15 мас.% и пропитывают в 2,5 М растворе азотнокислого цирконила в течение 25 ч, отжимают, сушат. Волокна получаются ломкие с большим количеством пылевидной соли на поверхности, из-за плохого качества термообработка не проводилась.

ГЬр и м е р 12. Вискозные нити длиной 100 см, весом 500 г модифицируют кипячением в 5 мас.% растворе триполифосфата натрия 60 мин, отмывают, отжимают до влажности 20 мас.% и пропитывают в 1,5 М растворе хлористого алюминия и хлористого магния при соотношении компонентов 99,5 мол.% и 0,5 мол.% МдО, время пропитки 5 ч, волокна отжимают, сушат и термообрабатывают на воздухе со скоростью нагрева 0,5 град/мин до 200°С, выдерживают 2 ч, охлаждают волокна в печке и повторно пропитывают их в растворе солей хлористого алюминия и магния 5 ч, отжимают, сушат и термообрабатывают на воздухе при нагревании со скоростью 0,5 град/мин до 200°С, выдерживают 2 ч, затем нагревают со скоростью 1,5 град/мин до 550°С, выдерживают 2 ч, нагревают до 900°С, выдерживают 3 ч. Получают волокна длиной 50 см из оксида алюминия со структурой Y - , по границам зерен оксида алюминия имеются прослойки из алюмомагнезиаль- ной шпинели, выход 39%, прочность моноволокна 3,7 г, время процесса 38 ч, прочность 3,7-4 г.

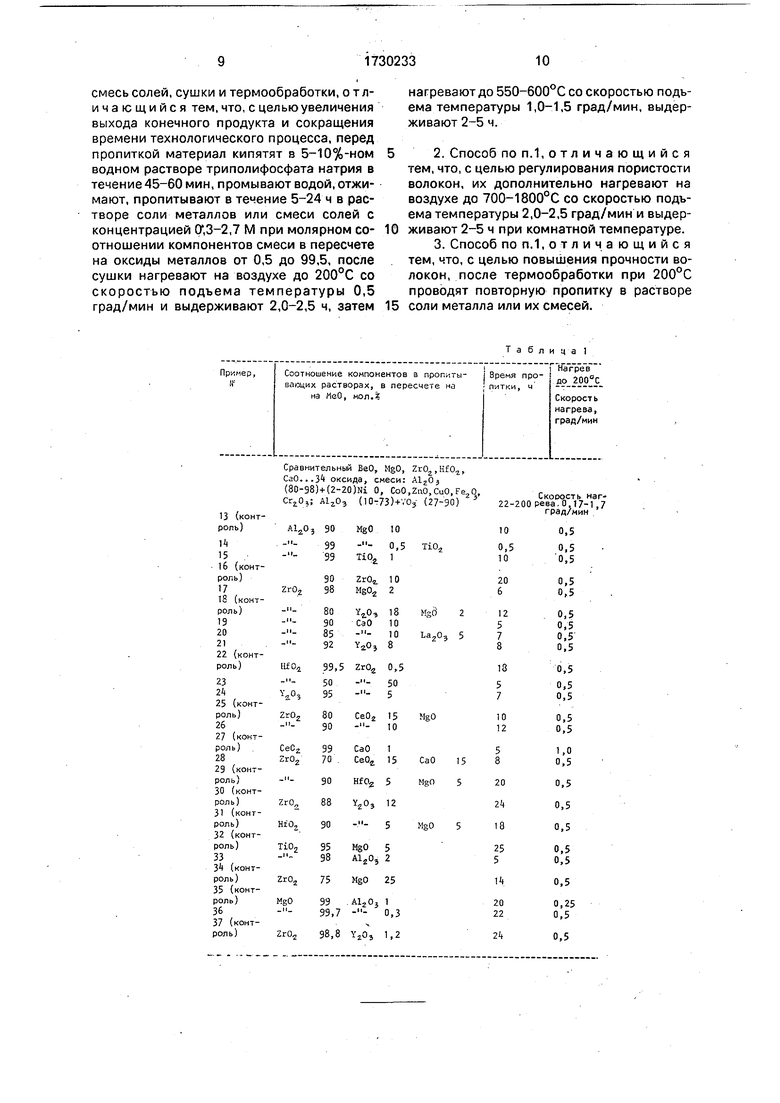

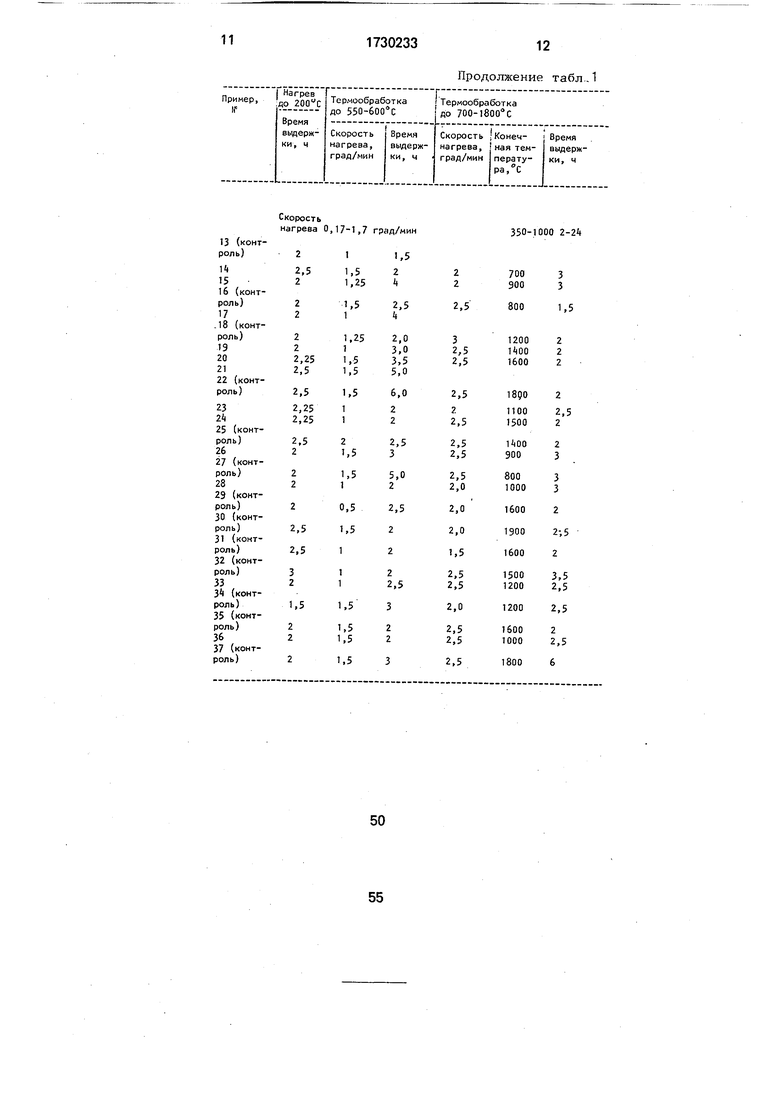

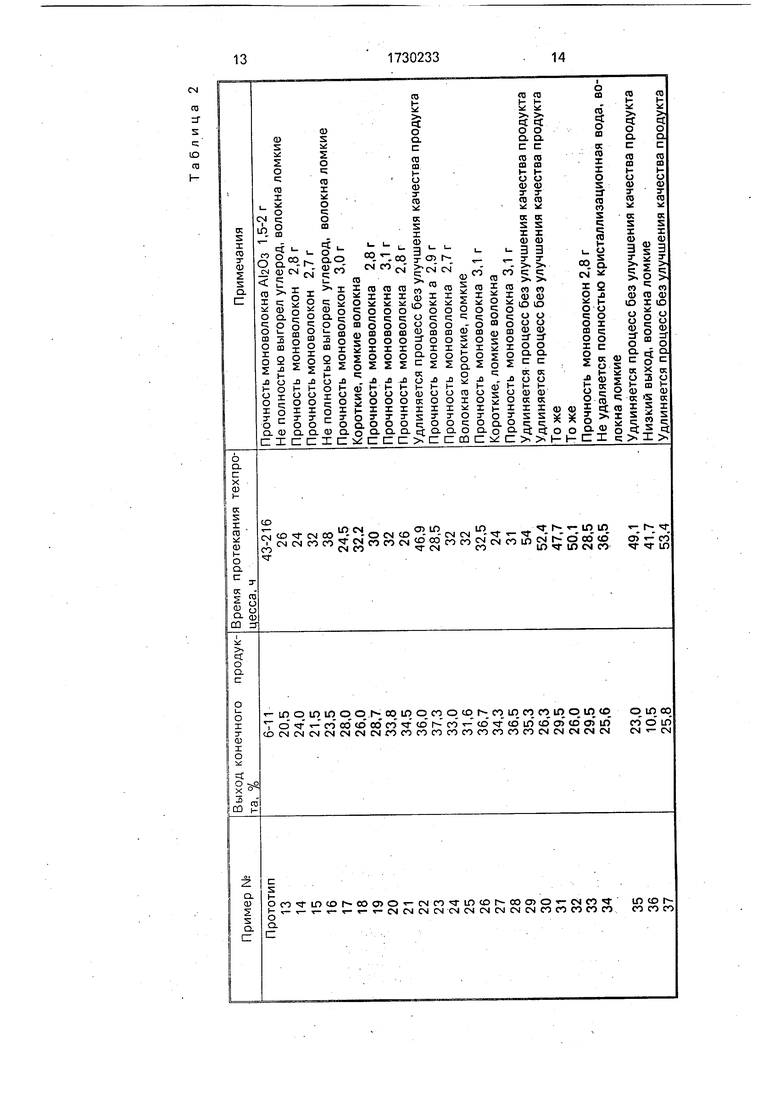

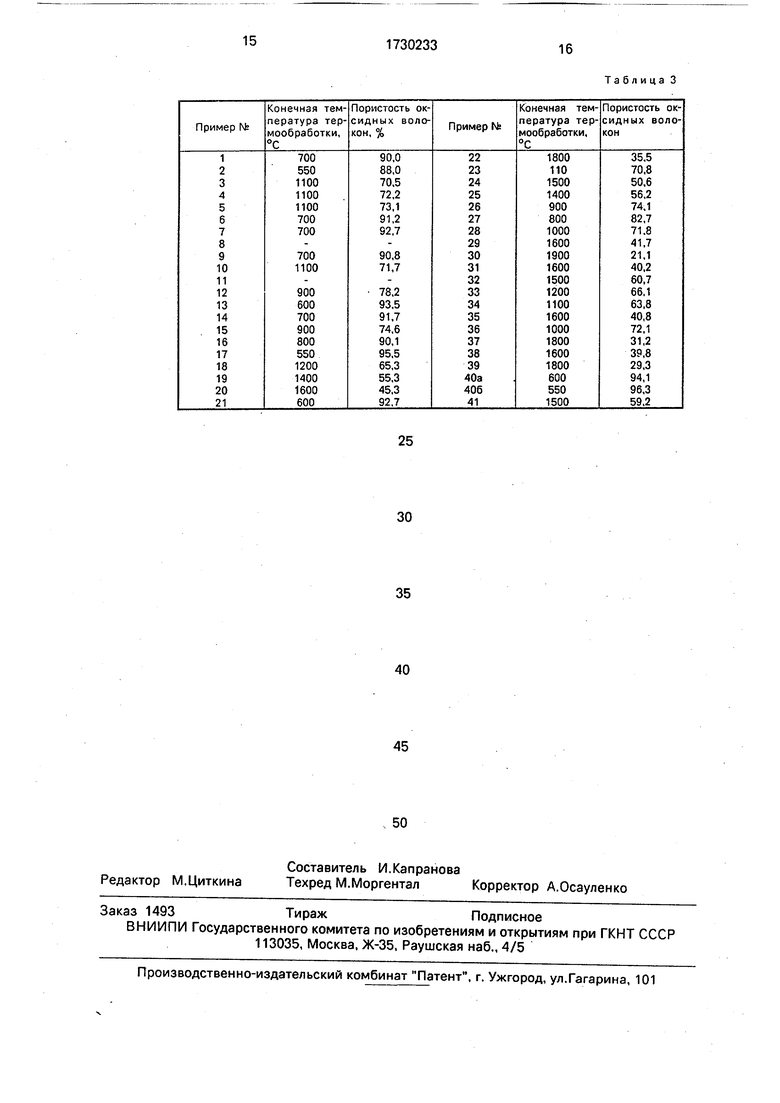

Примеры для составов би- и трехкомпо- нентных волокон по примерам 13-37 и режимы их термообработки приведены в табл.1 и 2. Условия модифицирования волокон как в примере 3, концентрация основного компонента в пропитывающем растворе 1,5 М. Данные о длительности процесса, выходе продукта представлены в табл.2. Данные по пористости волокон представлены в табл.3.

П р и м е р 38. Гидратцеллюлозные волокна длиной 50 см, весом 200 г помещают в 5%-ный раствор триполифосфата натрия, кипятят 45 мин, промывают водой 2 раза, отжимают до влажности 15-20% и пропитывают в течение 10 ч в 2,7 М растворе хлористого магния с добавкой хлористых солей циркония и иттрия при соотношении компонентов (в пересчете на оксиды металлов) МдО 80 мол.%, ZrOa 15 мол.%, У20з 5 мол.%. Волокна отжимают, сушат и термообрабатывают на воздухе со скоростью нагрева 0,5 град/мин до 200°С, выдерживают 2 ч, затем нагревают со скоростью подъема температуры 1,5 град/мин до 600°С, выдерживают 3 ч, после чего нагревают до 1600°С со скоростью 2,5 град/мин, выдерживают 3 ч. Получают волокна 26 см длиной из твердого раствора на основе МдО кубической структуры, выход 28,5%, время процесса 37 ч, прочность моноволокна 2,7 ч.

П р и м е р 39. Гидратцеллюлозную ткань размером 30x30 см весом 150 г обрабатывают в растворе NasPsOio (триполифосфат)

аналогично примеру 38. Пропитку проводят в 2 М растворе хлорокиси циркония с добавкой хлористого алюминия при соотношении компонентов 75 мол.% ZrOa и 25 мол.%

А120з в течение 6ч. Термообработку проводят как в примере 38, за исключением того, что конечная температура термообработки 1800°С, время выдержки 2 ч.

Получают эластичную оксидную ткань

0 размером 16x16 см, выход 32%, время процесса 32 ч, прочность при растяжении полоски ткани длиной 10 см шириной 1 см 673 г. П р и м е р 40. а) Гидратцеллюлозную ткань (трикотаж) размером 20x20 см, весом

5 100 г модифицируют как в примере 1, отжимают и пропитывают в 1,5 М растворе азотнокислого кальция с добавкой азотнокислого алюминия (при соотношении 75:25 мол.% в пересчете на оксиды метал0 лов) в течение 6 ч, отжимают, сушат и со скоростью подъема температуры 0,5 град/мин нагревают на воздухе до 200°С, выдерживают 2 ч, затем нагревают со скоростью 1 град/мин до 600°С, выдерживают

5 5 ч. Получают ткань белого цвета размером 11x11 см состава CasAfeOe (трикотажная фактура сохраняется), выход 22,6%, время процесса 20,2 ч. Прочность на разрыв полоски оксидной ткани шириной 1 см длиной 10

0 см 480 г.

б) Хлопчатобумажные нити длиной 20 см весом 60 г модифицируют, как описано в примере 1, отжимают и пропитывают в 1 М растворе азотнокислого циркония с добав5 кой азотнокислого титана (при соотношении компонентов 95:5 мол.% в пересчете на оксиды металлов) в течение 6 ч, далее как в примере 40а, за исключением того, что конечная температура термообработки равна

0 550°С, а время выдержки 2 ч. Получают нити длиной 13 см кремового цвета, выход 23,8%, время процесса 17,2 ч, прочность моноволокна 2,2 г.

П р и м е р 41. Гидратцеллюлозное во5 локно весом 150 г, длиной 25 см модифицируют как в примере 1, отжимают и пропитывают в 2 М растворе хлоридов алюминия и циркония (при соотношении 70:30 мол.% в пересчете на оксиды металлов) в

0 течение 7 ч. Далее как в примере 38, за исключением того, что конечная температура термообработки 1500°С, время выдержки 5 ч. Получают белое волокно длиной 16 см, выход 28,3%, время процесса 38,7 ч,

5 Прочность моноволокна 3,0 г.

Формула изобретения 1. Способ получения волокнистого оксидного материала путем пропитки исходного полимерного материала в водном растворе, содержащем соль металла или

смесь солей, сушки и термообработки, отличающийся тем, что, с целью увеличения выхода конечного продукта и сокращения времени технологического процесса, перед пропиткой материал кипятят в 5-10%-ном водном растворе триполифосфата натрия в течение45-60 мин, промывают водой, отжимают, пропитывают в течение 5-24 ч в растворе соли металлов или смеси солей с концентрацией О .З, М при молярном соотношении компонентов смеси в пересчете на оксиды металлов от 0,5 до 99,5, после сушки нагревают на воздухе до 200°С со скоростью подъема температуры 0,5 град/мин и выдерживают 2,0-2,5 ч, затем

0

5

нагревают до 550-600°С со скоростью подь- ема температуры 1,0-1,5 град/мин, выдерживают 2-5 ч.

2.Способ по п.1, отличающийся тем, что, с целью регулирования пористости волокон, их дополнительно нагревают на воздухе до 700-1800°С со скоростью подъема температуры 2,0-2,5 град/мин и выдерживают 2-5 ч при комнатной температуре.

3.Способ по п.1, о т л и ч а ющийся тем, что, с целью повышения прочности волокон, после термообработки при 200°С проводят повторную пропитку в растворе соли металла или их смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты углеродных волокнистых материалов от окисления | 1990 |

|

SU1766882A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Катализатор для разложения аммиака | 1980 |

|

SU980811A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Способ получения углеродного волокнистого материала | 1977 |

|

SU737514A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Способ приготовления катализатора для дегидратации вторичных циклических спиртов | 1986 |

|

SU1329814A1 |

| Электрореологическая композиция | 1990 |

|

SU1717603A1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА КЕРАМИКИ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 1990 |

|

SU1781995A1 |

Изобретение относится к области получения волокон из оксидов металлов, которые могут использоваться в качестве теплоизоляции для печей и нагревательных устройств, а также служить армирующим компонентом в производстве жаростойких композиций, керамики специального назначения, фильтров для агрессивных жидкостей и газов или носителей катализаторов. кл кл Изобретение относится к получению волокнистых материалов из оксидов, которые могут использоваться в качестве теплоизоляции для печей и нагревательных устройств, а также служить армирующим компонентом в производстве жаростойких композиций, керамики специального назначения, фильтров для агрессивных жидкостей и газов или носителей катализаторов. Изобретение позволяет повысить выход материала, сократить и упростить процесс, регулировать пористость материала за счет того, что его подвергают кипячению в растворе триполифосфата натрия с концентрацией 5-10 мас.% в течение 45-60 мин, промывают водой, отжимают, пропитывают в течение 5-24 ч в растворах солей металлов с концентрацией 0,3-2,7 М или их смесей при соотношении компонентов в пересчете на оксиды металлов от 0,5 до 99,5 мол.%. Затем нагревают на воздухе до 200°С со скоростью подъема температуры 0,5 град/мин, выдерживают 2-2,5 ч, затем нагревают до 550-600°С со скоростью подъема температуры 1-1,5 град/мин и выдерживают 2-5 ч. Для регулирования пористости материал дополнительно нагревают на воздухе до 700-1800UC со скоростью подъема температуры 2-2,5 град/мин и выдерживают 2-5 ч при конечной температуре. Для повышения прочности волокон после термообработки при 200°С проводят повторную пропитку волокон в растворах солей или их смесей. 2 з.п.ф-лы, 3 табл. Известен способ получения волокон оксидов металлов из расплавов с использованием центробежно-дутьевого или фильерно-дутьевого метода, согласно которому производят плавление порошков оксидов металлов при температурах 1500-3000°С, затем расплав раздувают - получают короткие волокна 1-10 мм или Чт1 Ј СО о ю со со

Сравнительный БеО, MgO, Zr02,KfOa, Ca0...3 t оксида, смеси: А1гО, (80-98)+(2-20)Ni 0, CoO,ZnO,CuO,Fe О СггО,; А1г03 (10-73)+.03 (27-30) 3

Т а 6 л и ц а 1

Скорость наг24

0,5

Скорость

нагрева 0,17-1,7 град/мин

Продолжение табл. 1

350-1000 2-24

Таблица 3

| Патент США № 3875296, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США Ne 4349386, 106-85, опублик | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Узел соединения несущего элемента с колонной | 1987 |

|

SU1520209A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1992-04-30—Публикация

1989-03-28—Подача