. Изобретение относится к .области полимерных композиционных материалов, конкретно к области создания композитов на основе эпоксидного связующего и углеродных волокон и может быть использовано в производстве углепластиков различного технического назначения.

. Целью изобретения является повышение физико-механических показателей композиционного материала.

Поставленная цель достигается тем, что в предложенном способе получения композиционного материала путем пропитки фосфорсодержащего углеродного волокна в эпоксидной смоле с последующим отверж- дением на фосфорсодержащее углеродное волокно перед пропиткой наносят эпоксидированный сополимер стирола с пипериленом с содержанием эпоксидных групп 4,2-6,0 мае. % в количестве 10-60 мае. % (по сухому остатку) или эпоксидированный сополимер стирола с пипериленом непосредственно вводят в эпоксидную диановую

смолу в количестве 8-28 мае. ч. (по сухому остатку) на 100 мае. ч. эпоксидной смолы.

Эпоксидированный сополимер стирола с пипериленом получают на основе сополимера стирола с пипериленом следующим образом, .Сополимер стирола с пипериленом, полученный по известной методике, подвергают эпоксидированию. Для этого 35-40%-ный раствор сополимера с пипериленом в толуоле обрабатывают надмуравьи- ной кислотой в соотношении 1:0,5-1,0 (по объему) в течение 2-х часов при температуре 50°С. Надмуравьиную кислоту получают при взаимодействии муравьиной кислоты с перекисью водорода, взятых в соотношении 1:2 (по объему) соответствен но. Полученный раствор ЭССП обрабатывают этиловым спиртом для высаждения и промывки сополимера. Полученный эпоксидированный сополимер стирола с пипериленом обладает характеристической вязкостью 0,28 дл/г (определение в толуоле при 30°С) и содержит 4.2-6,0 мае. % эпоксидных групп.

00

о

о

00

Нанесение ЭССП на фосфорсодержащие углеродные волокна проводят перед пропиткой их эпоксидной смолой из 10,- 30%-ного раствора в одном из органических растворителей (диэтиловом эфире, хлороформе или циклогексане) из расчета привеса ЭССП на волокне 10-60 мае. % (по сухому остатку). Удаление растворителя, после обработки фосфоруглеродных волокон раствором ЭССП проводят на воздухе при комнатной температуре или с дополнительным подогревом до температуры испарения растворителя (50-70°С). Введение ЭССП в эпоксидную смолу в количестве 8-28 мае. ч. (по сухому остатку) на 100 мае. ч. смолы осуществляют перед пропиткой ею углеродных волокон. Используют для этой цели 40 %- ый раствор ЭССП в одном из указанных выше органических растворителей. После тщательного перемешивания при температуре 25°С смесь смолы с ЭССП готова к употреблению.

Пример 1. Отрезки фосфорсодержащей углеродной ткани (содержание фосфора 10,5-12,1 мае. %) обрабатывают 10%-ным раствором ЭССП в диэтиловом эфире (хлороформе, или циклогексане) в соотношении 1:1. После сушки на воздухе при температуре 25°С или с подогревом до 50- 70°С (для удаления растворителя) привес ЭССП на ткани составляет 10 мае. %.

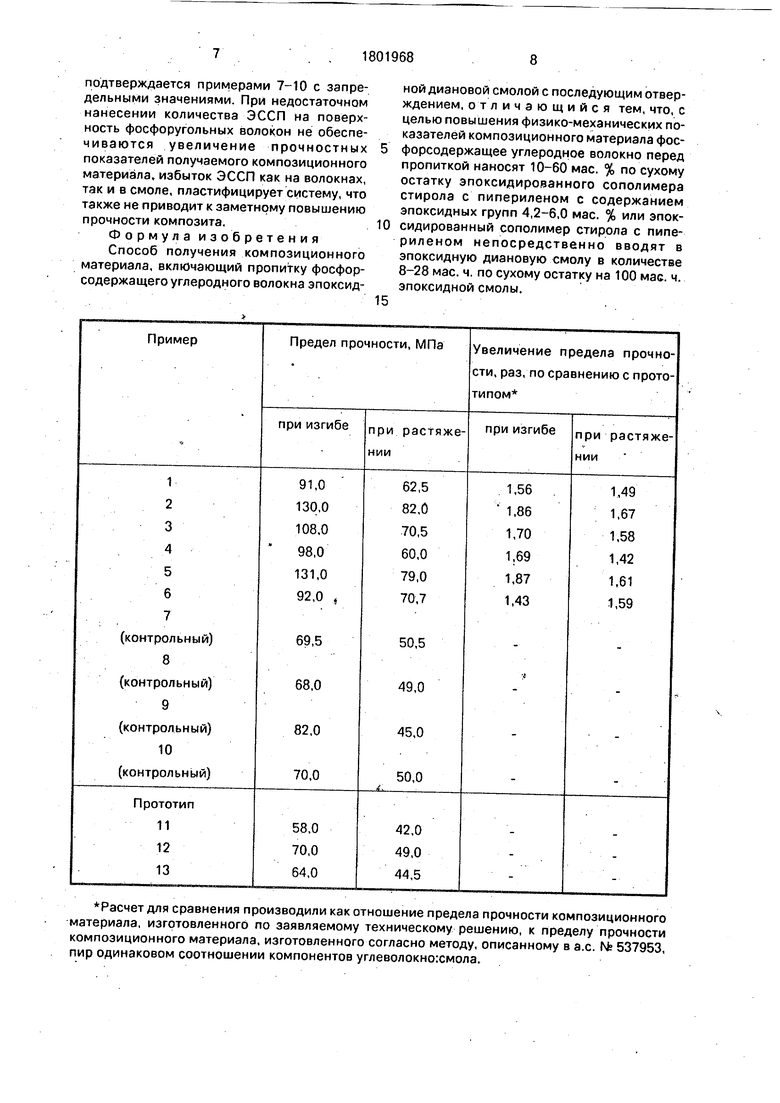

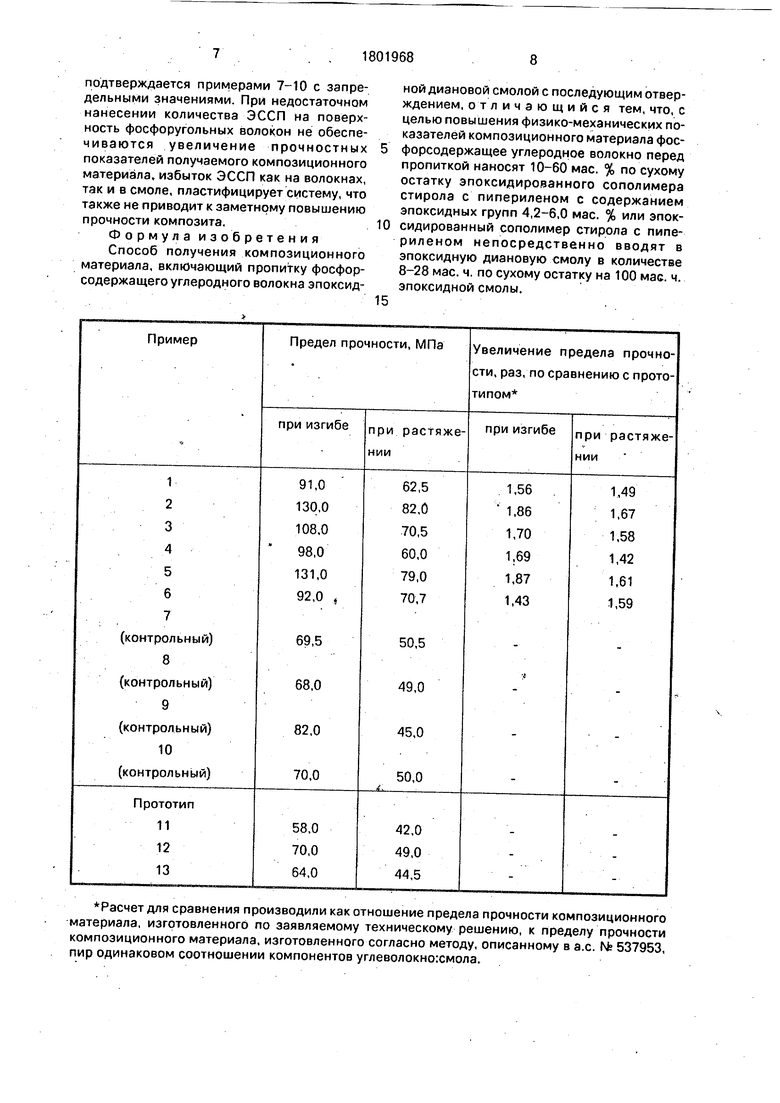

Обработанные ЭССП отрезки фосфоруг- . леродной ткани пропитывают в эпоксидной смоле ЭД-20 (ГОСТ 10587-84) при температуре 25°С или с подогревом до 50-60°С в течение 15 мин. Затем отрезки ткани извлекают из смолы, послойно укладывают друг на друга и набранный пакет отжимают до соотношения волокнистый наполнитель-смола 1:1 (расчет ведут на исходную массу наполнителя, то есть, не учитывая привес ЭССП на волокне). Композицию отверждают при температуре 180°С в течение 10 ч под давлением 5 кг/см . Свойства полученного композиционного материала приведены в таблице.

П р и м е р 2, На поверхность отрезков фосфорсодержащей углеродной ткани наносят :20%-ный раствор ЭССП в соотношении 1,0:1,75 соответственно. После удаления растворителя на воздухе при температуре 25°С или с дополнительным подогревом до 50-70°С привес ЭССП на волокне составляет 35 мае. %.

Введение обработанных ЭССП отрезков ткани в эпоксидную смолу и формирова- ние композиционного материала осуществляют как описано в примере 1. Отличие: соотношение компонентов фосфо- руглеродное волокно:эпоксидная смола составляет 1:2 соответственно (оасчет ведут

на массу исходных, то есть, необработанных ЭССП отрезков ткани). Свойства полученного композиционного материала приведены в таблице.

П ри ме р 3. Нанесение на поверхность фосфосодержащего углеволокнистого наполнителя осуществляют из 30%-ного раствора сополимера при соотношении волокно:раствор сополимера 1:2. После уда

ления растворителя путем сушки отрезков

ткани на воздухе при температуре 25°С (или с подогревом до 50-70°С) привес ЭССП на волокне составляет 60 мае. %.

Введение обработанных ЭССП отрезков

фосфорсодержащей углеродной ткани в эпоксидную смолу и формирование композиционного материала осуществляют как описано в примере 1. Отличие: соотношение наполни- тель:смола составляет 1:3 (расчет ведут на

массу исходных, то есть необработанных ЭССП отрезков фосфорсодержащей ткани). Свойства полученного композиционного материала приведены в таблице.

Пример 4. Модифицируют эпоксидную смолу ЭД-20 эпоксидированным сополимером стирола с пипериленом. Для этого в 100 мае. ч. эпоксидной смолы ЭД-20 вносят 20 мае. ч. 40%-ного раствора ЭССП в хлороформе (диэтиловом эфире или цйклогексане). Смесь тщательно перемешивают до получения гомогенного состава. Таким образом, содержание ЭССП в эпоксидной смоле составляет (по сухому остатку) 8 мае. ч, на 100 мае. ч. смолы.

Для изготовления композиционного материала используют необработанные ЭССП отрезки форсфорсодержащей углеродной ткани. Отрезки пропитывают в приготовленной смеси эпоксидной смолы с ЭССП как в примере 1.

Затем извлекают пропитанные отрезки ткани из связующего, укладывают послойно друг на друга и набранный пакет отжимают от избытка

связующего до соотношения напрлни- тель:эпоксидная смола 1:1. Отверждение набранного пакета проводят при температуре 180°С в течение 10 час под давлением 5 кг/см2. Свойства полученного композиционного материала приведены в таблице.

Пример 5. Модификацию связующего

осуществляют как описано в примере 4. Отличие: в эпоксидную смолу ЭД-20 вводят 45 мае. ч. 40%-ного раствора ЭССП, то есть, содержание ЭССП (по сухому остатку) на 100 мае. ч. смолы составляет 18 мае. ч..

Для изготовления композиционного материала используют необработанные ЭССП отрезки фосфорсодержащей углеродной ткани. Приготовление композиции, ее от- верждение осуществляют как в примере 4. Отличие: соотношение компонентов углеволокно:эпоксидная смола после отжима про- питанныхотрезков составляет 1:2. Свойства композиционного материала после отверж- дения приведены в таблице.

Пример 6. Модификацию связующего осуществляют как в примере 4. Отличие: в эпоксидную смолу ЭД-20 вводят 70 мае. ч. 40%-ного раствора ЭССП, то есть, содержание ЭССП на 100 мае. ч: смолы составляет 28 мае. ч. (по сухому остатку).

Для изготовления композиционного материала используют необработанные ЭССП отрезки фосфорсодержащей углеродной ткани. Приготовление композиции, ее отвержде- ние проводят как описано в примере 4. Отличие: соотношение компонентов композиции углеволокно:эпоксидная смола после отжима пропитанных отрезков ткани составляет 1:3. Свойства полученного композиционного материала приведены в таблице 1.

Пример 7. Обработку отрезков фосфо- содержащей углеродной ткани проводят из 10%-ного раствора ЭССП при соотношении 1:0,9 соответственно как описано в примере 1, После сушки привес ЭССП на волокне (по сухому остатку) составляет 9% мае. Введение обработанных волокон в эпоксидную смолу ЭД-20, формирование композиции и ее отверждение осуществляют как в примере 1. Свойства полученного композиционного ма- териала приведены в таблице 1.

Пример 8. Обработку отрезков фос- фосодержащей углеродной ткани проводят из 30%-ного раствора ЭССП, как описано в примере 3, при соотношении углеволок- но:раствор ЭССП 1:2,2. После сушки привес ЭССП на волокне составляет 66% мае. (по сухому остатку). Введение обработанных отрезков в смолу, формирование композиции и ее отверждение проводят как в примере 3. Свойства полученного композиционного материала приведены в таблице 1.

Пример 9. Модифицируют эпоксидную смолу путем введения 15 мае. ч. ЭССП на 100 мае, ч. эпоксидной смолы ЭД-20 как описано в примере 4. Таким образом, содержание ЭССП на.100 мае. ч. смолы составляет 6 мае. ч. (по сухому остатку), Для приготовления композиции используют необработанные ЭССП фосфорсодержащие отрезки углеродной тка- ни. Введение их в состав связующего, форми- рование композиции и ее отверждение осуществляют как в примере 4. Свойства полученного композиционного материала приведены в таблице 1.

ПримерЮ. Модифицируют эпоксидную смолу как описано в примере 6. Отличие: вводят в смолу 75 мае. ч. 40%-ного раствора ЭССП, то есть содержание ЭССП на 100 мае. ч. смолы составляет 30 мае. ч. (по сухому остатку). Формирование композиции на основе необработанных ЭССП отрезков фосфосо- держащей углеродной ткани, отверждение композиции осуществляют как описано в примере 6. Свойства полученного композиционного материала приведены в таблице 1.

Пример 11. Приготавливают композицию-прототип. Для этого используют необработанные ЭССП отрезки фосфорсодержащей углеродной ткани и немодифицированную ЭССП смолу ЭД-20. Отрезки фосфорсодержащей углеродной ткани пропитывают эпоксидной смолой ЭД-20, извлекают их из смолы и укладывают послойно друг на друга. Набранный пакет отжимают от избытка смолы до соотношения углеволокно:смола 1:1. Затем композицию отверждают при температуре 180°С в течение 10 ч под давлением 5 кг/см2. Результаты испытаний полученного композиционного материала приведены 6 таблице 1.

П р и м е р 12 (контрольный). Приготавливают композицию-прототип как описано в примере 11. Отличие: соотношение углево- локно:смола составляет 1:2 соответственно. Свойства полученного композиционного материала приведены в таблице 1.

Пример 13 (контрольный). Приготавливают композицию-прототип, как описано в примере 11. Отличие: соотношение углево- локно:смола составляет 1:3 соответственно.

Свойства полученного композиционного материала приведены в табл. 1.

Анализ данных, приведенных в табл. 1, свидетельствует о том, что нанесение на фосфорсодержащие углеродные волокна эпоксидированного сополимера стирола с пипе риленом с содержанием эпо.ксидных групп 4,2-6,0 мае. % в количестве 10-60% мае. (по сухому остатку) перед введением волокон в эпоксидную смолу или же введение 8-28 мае. ч. (по сухому остатку) на 100 мае. ч. смолы того же самого сополимера непосредственно в эпоксидную смолу перед пропиткой в ней углеволокон приводит к получению положительного результата, выраженного в повышении физико-механических показателей комлозиционного материала, изготовленного на основе вышеуказанных компонентов, а именно: предел прочности при изгибе увеличивается в 1,43-1,87 раз, предел прочности при растяжении возрастает в 1,42-1,67 раз (по сравнению с композиционным материалом, изготовленным по способу приготовления композиции-прототипа).

Правильность выбора количественного соотношения наносимого сополимера на поверхность углеволокнистого материала или вводимого в эпоксидную смолу перед пропиткой в ней волокнистого материала

подтверждается примерами 7-10 с запредельными значениями. При недостаточном нанесении количества ЭССП на поверхность фосфоругольных волокон не обеспечиваются увеличение прочностных показателей получаемого композиционного материала, избыток ЭССП как на волокнах, так и в смоле, пластифицирует систему, что также не приводит к заметному повышению прочности композита.

Формула изобретения Способ получения композиционного материала, включающий пропитку фосфорсодержащего углеродного волокна эпоксид

ной диановой смолой с последующим отвер- ждением, отличающийся тем, что, с целью повышения физико-механических показателей композиционного материала фосфорсодержащее углеродное волокно перед пропиткой наносят 10-60 мае. % по сухому остатку эпоксидированного сополимера стирола с пипериленом с содержанием эпоксидных групп 4,2-6,0 мае. % или эпок- сидированный сополимер стирола с пипериленом непосредственно вводят в эпоксидную диановую смолу в количестве 8-28 мае. ч. по сухому остатку на 100 мае. ч. эпоксидной смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения модифицированного углеродного материала | 1974 |

|

SU537953A1 |

| Аппретура для обработки поверхности лицевых кож | 1989 |

|

SU1673599A1 |

| Полимерная композиция для полирования оптических деталей | 1988 |

|

SU1647016A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Клей-расплав | 1990 |

|

SU1799890A1 |

| СВЯЗУЮЩЕЕ НА ОСНОВЕ ЭПОКСИВИНИЛЭФИРНОЙ СМОЛЫ И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2549877C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| Клеевая композиция для электрофлокирования | 1979 |

|

SU827515A1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

Сущность изобретения: на углеродное волокно перед пропиткой связующим, включающим эпоксидную диановую смолу и отвердитель - дискретноволокнистое фосфорсодержащее углеродное волокно, наносят 10-60 мае. % (по сухому остатку) эпоксидированного сополимера стирола с пипериленом с содержанием эпоксидных групп 4,2-6,0 мае. % или эпоксидированный сополимер стирола с пипериленом непосредственно вводят в эпоксидное связующее в количестве 8-29 мае. ч. (по сухому остатку) на 100 мае.ч. эпоксидной смолы. 1 табл.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Композиция для получения модифицированного углеродного материала | 1974 |

|

SU537953A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-15—Публикация

1991-02-20—Подача