(Л

с:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры расплавов | 1977 |

|

SU947653A1 |

| Устройство для измерения температуры расплавов | 1982 |

|

SU1126064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО КОВША ИЗ СУХИХ СПЕКАЕМЫХ МАСС | 1993 |

|

RU2057617C1 |

| Устройство контроля отставания корочки отливки в кристаллизаторе | 1983 |

|

SU1082553A1 |

| Устройство для измерения температуры расплава | 1976 |

|

SU1067373A1 |

| ФУТЕРОВКА ВАННЫ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 2004 |

|

RU2270409C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Способ получения пористых огнеупорных материалов | 1990 |

|

SU1794103A3 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2150091C1 |

1. ЗАЩИТНАЯ ЗАСЫПКА для лейкосапфирового световодного устрой-. ства из порошка, содержащего Al2Oj отличающаяся тем, что, с целью уменьшения динамической вязкости и коэффициента линейного расширения, а также повышения термической стойкости, в состав засыпки введены 5i02 и HjBpg,причем KOMrtoненты засыпки взяты одинаковой дисперсности: 0,05-0,1 мм. 2. Защитная засыпка по п.1, о тличающаяся тем. Что компоненты взяты в следующем соотношении вес.ч: Al20 50-60, SiO, 39-49, Н ,В О, 1-1,5..

со оо

4

СО

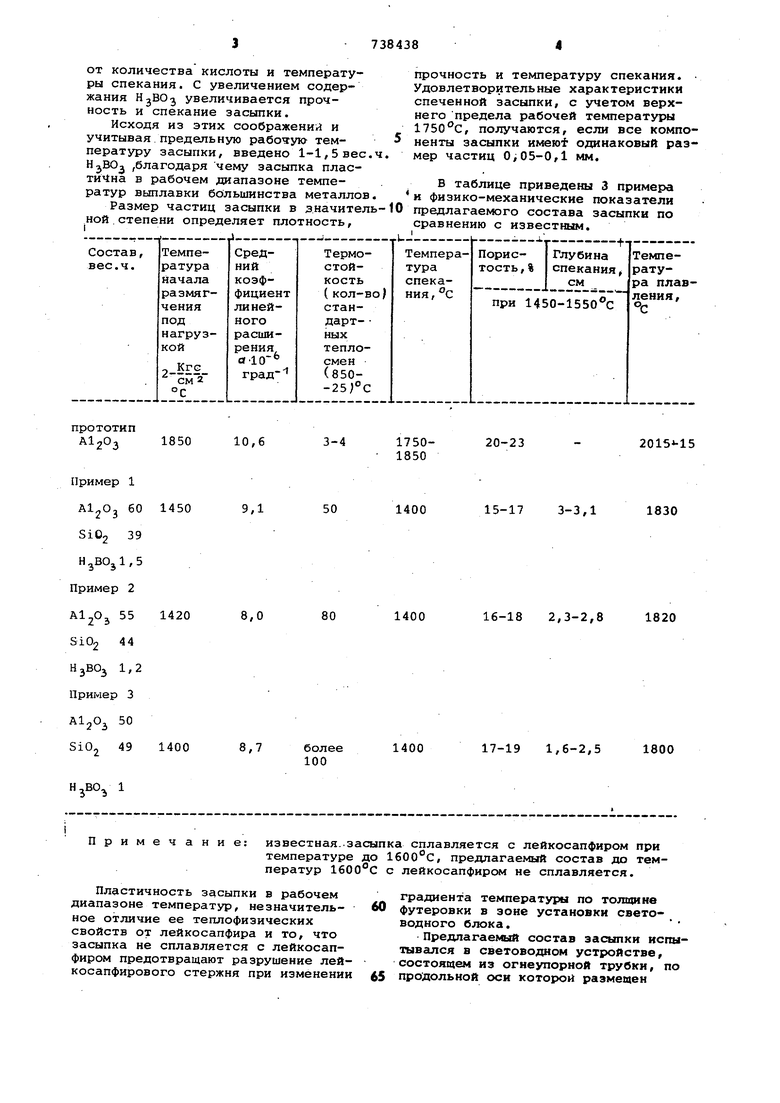

00 Изобретение относится к технике измерений и может быть применено для измерения температуры жидких металлов в металлургии и литейном производстве. Известны световодные устройства, в которых для армирования световодов применяются защитные засыпки на основе алюминия 1. Известна также защитная засыпка для лейкосапфирового световодного устройства из порошка, содержащего А12ОзС2. В известном решении световод устройства защищен засыпкой из тугоплавких свободных от щелочи окислов. . Защитная засыпка является составной частью световодного устройства, используемого для передачи теплового излучения расплава через футеровку металлургического агрегата наружу На пирометр излучения. Световодное устройство, кроме защитной засыпки, вкг.ючает световод, огнеупорную трубку и узел стыковки с пирометром. Защитной засыпкой заполняется пр межуток мехсду лейкосапфиррвым свето водным стержнем н внутренней поверх ностью огнеупорной трубки световодн го устройства. Световодное устройство стационар но устанавливается в футеровке метал лургического агрегата одним торцом заподлицо с внутренним срезом тигля в контакт с расплавом, а другой выв дится наружу,,Таким образом, устрой ство работает в условиях тепловых ударов и изменяющегося высокого гра диента температуры по его длине. По этому защитная засыпка не должна |сплавляться с лейкосапфировым свето ВОДОМ при спекании и в процессе ра боты или иметь с ним одинаковые теп лофизические свойства для предотвра щения разрушения световода. В процессе работы засыпка должна плотно прилегать к боковой поверхности све товода для предотвращения подтека ния расплава вдоль световода и обладать достаточной термостойкостью. Иначе при тепловых ударах образуютс радиальные трещины, что приводит, к проникновеник расплава и разрушению устройства. Требования к защитной засыпке повышаются с уменьшением толщины футеровки и повышением температуры расплава в металлургическом агр(эгате, так как увеличивается температурный градиент. Однако известная засыпка плохо спекается в рабочем температурном диапазоне и сплавляется с лейкосапфиром. В силу этого она не обеспечивает надежную работу лейкосапфиро вого световода, так как при темпера турах и условиях выплавки черных метЕШлов имеет большую динамическую язкость, низкую термостойкость, коэффициент литейного расширения, отичающийся от коэффициента лейкосапфира, с ориентацией 60°, который применяется для световодов, плохо спекается, что обуславливает недостаточную стойкость к воздействию расплава, сплавляется с лейкосапфиром. Комплекс таких характеристик приводит к тому, что в процессе работы световодного устройства в футеровке агрегата с лeйJ ocaпфиpaми световод разрушается при изменении градиента температуры по его длине. Плохо спеченная засыпка размыкается циркулирующим расплавом, возникает опасность прорыва расплава из агрегата через световодное устройство. При тепловых ударах иммерсионный торец устройства растрескивается и выкрошивается, расплав проникает к боковой поверхности световода и разрушает его при кристаллизации, это в итоге также приводит к прорыву расплава. Цель изобретения - уменьшение динамической вязкости и коэффициента линейного расширения, а также повышение термической стойкости. Указанная цель достигается тем, что в состав засыпки введены Si02 и HjBOji причем компоненты засыпки взяты одинаковой дисперсности : 0,050,1 мм. Состав засыпки взят при следующим соотношении компонентов, вес.ч,: А1гОз 50-60, SiOa 39-49, Н,ВОз1-1,5. Соотношение AljO и 5i02определяет температуру плавления засыпки - 1800°С. В силу того, что засыпка охлаждаетсялокально за счет Истока тепла излучением через лейкосапфировый световод, толщина ее незначительна (до 8 мм , по толщине футеровки, начиная от внутренней ее поверхности, температура резко падает, засыпка может применяться для измерения температуры расплавов до 1750°С. Для понижения температуры пластической деформации спеченной засыпки введена , Большое содержание HjBOj в засыпке приводит к интенсивной ее реакции с боковой поверхностью лейкосапфирового световода (нагрев борной кислоты сопровождается выделением борного ангидрида, который вследствие актов диссоциации и ассоциации с лейкосапфиром способствует ускорению в нем необратимых процессов . Борная кислота является сильным спекающим агентом. При спекании засыпки она плавится и обеспечивает спекание массы, приобретающей необходимую для эксплуатации механическую прочность, зависящую от количества кислоты и температуры спекания. С увеличением содержания HjBOj увеличивается прочность и спекание засыпки. Исходя из этих соображении и учитывая .предельную рабояую- температуру засыпки, введено 1-1, 5 вес HjBO /благодаря чему засыпка пластична в рабочем диапазоне температур выплавки большинства металло Размер частиц засыпки в значите ной степени определяет плотность.

3-4

10,6

1850

Пример 1

9,1

50 60 1450

SiO,

39

80

8,0

1420

8,7 более 1400 100

, 1 Примечание:

Пластичность засыпки в рабочем диапазоне температур, незначительное отличие ее теплофизических свойств от лейкосапфира и то, что засыпка не сплавляется с лейкосапфиром предотвращают разрушение лейкосапфирового стержня при изменении

20-23

17501850

1830

15-17 3-3,1

1400

16-18 2,3-2,8 1820

1400

17-19 1,6-2,5 1800

1400

градиента температуры по толщине футеровки в зоне установки световодного блока.

Предлагаемый состав засыпки испытывался в световодном устройстве, состоящем из огнеупорной трубки, по продольной оси котосюй размещен известная., засыпка сплавляется с лейкосапфиром при температуре до 1600°С, предлагаемый состав до температур с лейкосапфиром не сплавляется. прочность и температуру спекания. Удовлетворительные характеристики спеченной засыпки, с учетом верхнего предела рабочей температуры , получаются, если все компоненты засыпки имею одинаковый размер частиц О;05-0,1 мм. В таблице приведены 3 примера и физико-механические показатели предлагаемого состава засыпки по сравнению с известным. лейкосапфировый световод. Промежуток между световодом и внутренней поверх ностью трубки засыпался предлагаемой защитной засыпкой. В качестве световодов использовались лейкосапфировые стержни (d 6-8 мм и В 200 мм ), толщина засы ки не превышала 10 мм. Световодные устройства устанавливались стационарно в футеровку печей, одним концом заподлицо с внутренним срезом футеровки в контакт с расплавом, Другой конец выводился наружу. Тепло вое излучение расплава выводилось через футеровку и анализировалось йирометром излучения. Состояние лейкосапфировых световодов контролировалось визуально и по показаниям пирометра, сравниваемым с термопарой Температура расплава (садки ) в печи изменялась в пределах 900-1500°С. Испытания показали, что лейкосапфировые световоды светоиодных устройств не разрушались в течение всей кампании футеровки печей ( до 2 меся цев )и обеспечивали непрерывный конт роль температуры расплава(садки7 в печи на всех этапах плавки: загрузка шихты и наплавление металлом печи, перегрев и выдержка расплава.; Засыпка плотно облегала лейкосапфировый световод, но не сплавлялась с ним. Подтекания расплава вдоль боковой поверхности отсутствовали. Засыпка не растрескивалась и изнашивалась равномерно с футеровкой печи. Предпосылок к прорыву расплава из печи не было. Положительный эффект заключается в том, что засыпка предлагаемого состава- обеспечивает надежную работу лейкосапфирового световода и предотвращает прорыв расплава через световодный блок, что повышает точность измерения температуры расплавов и обеспечивает безопасность при измерении температуры пирометрии излучения, работающими в комплекте с лейкосапфировыми световодными блоками, стационарно установленными в футеровке металлургических- агрегатов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3745834, кл G 01 J 5/08, опублик | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КОМПАРАТОР МАЛЫХ ПОСТОЯННЫХ ТОКОВ | 0 |

|

SU280650A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1983-02-07—Публикация

1978-01-10—Подача