Предлагаемое изобретение относится к цветной металлургии и может быть использовано при изготовлении футеровки металлургических агрегатов для плавки и разливки алюминия и его сплавов.

Срок службы металлургического оборудования, в основном, зависит от срока службы футеровки металлургической емкости.

Известен способ защиты футеровки миксера обмазкой его внутренней поверхности каолином с последующей сушкой, в котором на футеровку наносят смесь пропиточного флюса с каолином и нагревают до температуры не выше 200°С, снова наносят слой флюса с каолином, обжигают при постепенном повышении температуры до 900-950°С, расплавляют в миксере пропиточный флюс и выдерживают в течение 10-20 часов (А.с. СССР №439680, F 27 D 1/00, 1974 г. [1]).

Технология получения данного защитного покрытия довольно трудоемка, полученное покрытие в процессе эксплуатации срабатывается, жидкий металл проникает внутрь футеровки, ухудшая ее теплоизоляционные свойства. Повышаются тепловые потери, сокращается срок службы миксера.

Известна футеровка печи, содержащая кладку из огнеупорных изделий и теплоизоляцию, выполненную в виде последовательно расположенных слоев засыпки разного фракционного состава, в которой размер зерен в слоях уменьшается в направлении от горячей стороны к холодным сторонам от 5-7 мм в первом до 0,5 мм в последнем, причем теплоизоляция на холодной стороне выполнена с дополнительным слоем из пылевидной фракции менее 0,5 мм, пропитанным на глубину 1-2 мм клеящим или цементирующим составом (А.с. СССР №1543212, F 27 D 1/00, 1990 г. [2]).

Основной недостаток известной футеровки - значительные затраты на ее изготовление, недостаточно высокое термосопротивление теплоизоляционной футеровки, значительные теплопотери.

Известна футеровка ванны отражательной печи, включающая огнеупорный и теплоизоляционный слои и промежуточный слой огнеупорной засыпки, которая снабжена дополнительным слоем толщиной, равной 0,05-0,3 толщины огнеупорного слоя, и расположенным между огнеупорным слоем и засыпкой. Причем дополнительный слой выполнен из материала следующего состава, мас.%:

при этом в качестве углеродистого материала использован каменный уголь (а.с. №1236281, F 27 B 3/14, 1986 г, [3]).

По назначению, по технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Недостатки известного решения:

- значительная трудоемкость изготовления футеровки,

- недостаточно высокая стойкость к проникновению вглубь футеровки жидкого металла, что приводит к металлизации материала теплоизоляционного слоя, повышению тепловых потерь и расходу электроэнергии.

Задачей предлагаемого технического решения является снижение энергозатрат при эксплуатации металлургического агрегата и повышение его срока службы.

Техническим результатом является снижение тепловых потерь в процессе эксплуатации и повышение стойкости футеровки.

Технический результат достигается тем, что в футеровке металлургической емкости для жидкого алюминия или его сплавов, содержащей металлический кожух, теплоизоляционную и огнеупорную футеровку, выполненную из огнеупорного кирпича и контактирующую с жидким металлом, для образования в слое теплоизоляционной футеровки на границе с огнеупорной футеровкой защитного слоя из твердого металла, полученного в результате кристаллизации жидкого металла, проникающего в футеровку в процессе эксплуатации, теплоизоляционная футеровка выполнена толщиной, равной 0,35-0,55 толщины огнеупорной футеровки, причем металлический кожух футеровки может быть дополнительно снабжен экраном, установленным с зазором относительно наружной поверхности кожуха и образующим со стенками кожуха открытые каналы для циркуляции воздуха, или может быть снабжен ребрами охлаждения, закрепленными на его наружной поверхности.

Техническая сущность предлагаемого решения заключается в следующем.

В процессе эксплуатации металлургического агрегата (печь, миксер) неизбежны непроизводительные потери тепла. Потери тем больше, чем больше разница температур внутри металлургической емкости для жидкого металла и окружающей среды и чем меньше теплосопротивление футеровки и больше величина теплового потока изнутри наружу.

Футеровку металлургических емкостей выполняют многослойной. Внутренний слой, непосредственно контактирующий с жидким металлом, выполняют из огнеупорного материала (магнезитовый, высокоглиноземистый кирпич и т.п.), термически и химически стойкого к расплаву. Наружные слои футеровки выполняют из теплоизоляционных материалов, имеющих малые коэффициенты теплопроводности.

При эксплуатации жидкий металл проникает через огнеупорный слой в теплоизоляционный слой.

В результате происходит металлизация материала теплоизоляционного слоя, повышается его коэффициент теплопроводности и ухудшаются теплоизоляционные свойства. Проникая внутрь футеровки, жидкий металл на определенной глубине (толщине футеровки) достигает участка изотермы температуры кристаллизации и затвердевает, создавая тем самым барьер, предотвращающий дальнейшее проникновение жидкого металла в теплоизоляционную футеровку. Чем больше толщина теплоизоляционного слоя, тем лучше утеплена рабочая камера металлургической емкости и, казалось бы, тем меньше должны быть тепловые потери.

Но в то же время чем лучше утеплена рабочая камера металлургической емкости, то есть чем толще теплоизоляционная футеровка, тем на большую глубину в нее проникает жидкий металл, потому что изотерма температуры кристаллизации расплава смещается наружу и барьер из затвердевшего металла образуется на большей глубине (толщине) футеровки.

Футеровка металлургического агрегата, по сути, является тепловым аккумулятором (накопителем), поглощающим тепловую энергию находящегося внутри него жидкого металла и выделяемую нагревательными устройствами. С другой стороны, футеровка является и радиатором, т.к. через наружную поверхность футеровки - металлический кожух тепловая энергия передается в окружающую среду.

Таким образом, чем больше глубина проникновения жидкого металла в футеровку, тем больше по размерам тепловой аккумулятор и тем больше тепловые потери в окружающую среду. Для поддержания необходимой технологической температуры жидкого металла в металлургической емкости, стабилизации теплового режима при больших тепловых потерях необходимы большие энергетические затраты. Кроме того, чем больше глубина проникновения жидкого металла в теплоизоляционную футеровку, тем меньше срок службы футеровки, т.к. при этом происходит ухудшение ее теплоизоляционных и механических характеристик, разрушение футеровки и угроза возникновения аварийной ситуации - прорыва жидкого металла.

В предлагаемом техническом решении для получения защитного слоя из твердого металла (барьера) на глубине, равной толщине огнеупорной футеровки (на границе огнеупорной и теплоизоляционной футеровок) или незначительно ее превышающей, т.е. в слое теплоизоляционной футеровки, примыкающей к огнеупорной футеровке, уменьшают толщину слоя теплоизоляционной футеровки, изменяя тем самым градиент температур и смещая участок изотермы кристаллизации расплава внутрь металлургической емкости, ближе к огнеупорной футеровке и барьерный защитный слой из твердого металла образуется на меньшей глубине со стороны рабочей камеры металлургической емкости.

При этом уменьшаются по сравнению с обычной футеровкой и обычным режимом эксплуатации размеры аккумулятора тепловой энергии, температурный режим металлургического агрегата стабилизируется, стабилизируется и величина тепловых потерь. Таким образом, не потребуются дополнительные затраты энергии на компенсацию тепловых потерь, которые возникли бы при больших размерах теплового радиатора.

Суть предлагаемого технического решения заключается в том, что, изменяя в допустимых пределах толщину теплоизоляционной футеровки (уменьшая ее), уменьшают и стабилизируют размеры теплового радиатора, смещая защитный слой из твердого металла к внешней границе огнеупорного слоя, стабилизируют тепловой режим металлургического агрегата, стабилизируя тепловые потери на минимально возможном уровне. Выполнение теплоизоляционной футеровки толщиной более толщины огнеупорной футеровки приводит к проникновению жидкого металла в слой теплоизоляционной футеровки на значительную глубину, образованию твердого металлического защитного барьера в этом слое, а следовательно, ведет к увеличению размеров теплового аккумулятора, увеличению тепловых потерь и повышению расхода энергии для компенсации этих потерь и стабилизации температурного режима.

Выполнение теплоизоляционной футеровки толщиной менее 0,35 толщины огнеупорной футеровки увеличивает градиент температур по толщине футеровки, затрудняет стабилизацию теплового режима металлургического агрегата, возрастают теплопотери в окружающую среду, возникает вероятность аварийных ситуаций в случае нарушений работы нагревательных устройств.

Образование защитного слоя из твердого металла на определенной толщине футеровки напрямую связано с толщиной теплоизоляционной футеровки.

Для гарантированного выполнения требований техники безопасности, гарантированного получения защитного слоя в пограничном (с теплоизоляцией) слое огнеупорной футеровки наружная поверхность футеровки - металлический кожух может быть дополнительно снабжен экраном, установленным с зазором относительно наружной поверхности кожуха и образующим со стенками кожуха каналы для циркуляции воздуха, причем экран установлен с зазором относительно пола и относительно свода металлургического агрегата. Поток циркуляционного воздуха в зазоре создает дополнительные конвективные потоки, охлаждающие наружную поверхность кожуха.

Для дополнительного охлаждения при необходимости металлический кожух может быть дополнительно снабжен ребрами охлаждения, закрепленными на его наружной поверхности.

От ближайшего аналога предлагаемое техническое решение отличается следующим.

В известном решении для предотвращения разрушения теплоизоляционного слоя футеровки выполнен барьер из промежуточного слоя огнеупорной засыпки (стены металлургической емкости) и дополнительного слоя (подина металлургической емкости), причем защитные слои расположены между огнеупорным и теплоизоляционным слоями, а в предлагаемом решении барьер выполнен внутри футеровки в виде защитного слоя из твердого металла, полученного в результате кристаллизации жидкого металла, проникающего в футеровку в процессе эксплуатации.

Кроме того, металлический кожух может быть дополнительно снабжен экраном, установленным с зазором относительно наружной поверхности кожуха и образующим со стенками кожуха открытые сверху и снизу каналы для циркуляции воздуха, или ребрами охлаждения, закрепленными на его наружной поверхности.

Вышеизложенное позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности "новизна".

В результате проведенного поиска и последующего сравнительного анализа предлагаемого технического решения с ближайшим аналогом и другими известными решениями, относящимися к предмету разработки, установлено следующее:

- известен способ защиты футеровки миксера обмазкой внутренней поверхности смесью каолина с пропиточным флюсом и пропитка футеровки флюсом [1];

- известна футеровка, в которой теплоизоляционный слой выполнен в виде последовательно расположенных слоев засыпки разного фракционного состава, и теплоизоляция на холодной стороне выполнена из слоя пылевидной фракции менее 0,5 мм, пропитанного на глубину 1-2 мм клеящим или цементирующим составом [2];

- известна футеровка отражательной печи, включающая огнеупорный и теплоизоляционный слои и промежуточный слой огнеупорной засыпки, которая снабжена дополнительным слоем толщиной 0,05-0,3 толщины огнеупорного слоя и расположенным между огнеупорным слоем и засыпкой [3];

- известна футеровка ванны отражательной печи, содержащая кирпичную кладку из огнеупора и облицовочный слой со швами, в которой облицовочный слой боковых стен выполнен толщиной 0,1-0,4 толщины боковой футеровки печи (А.с. СССР №1244456, F 27 B 3/14, 1986 г. [4];

- известна футеровка электролизера для получения алюминия, внутри которой на участках изотермы 880°С располагают слой, содержащий соединения щелочного или щелочноземельного металла, например алюминат натрия, и растворение или взаимодействие этих соединений с проникшим в материал футеровки жидким электролитом приводит к повышению температуры солидуса и предотвращению дальнейшего проникновения электролита в футеровку (Заявка ЕПВ (ЕР) №0132031, С 25 С 3/08, 1985 г. [5]).

Не выявлено технических решений, в которых для образования защитного слоя из твердого металла, полученного в результате кристаллизации жидкого металла, проникающего в футеровку в процессе эксплуатации, теплоизоляционная футеровка выполнена толщиной, равной 0,35-0,55 толщины огнеупорной футеровки, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности "изобретательский уровень".

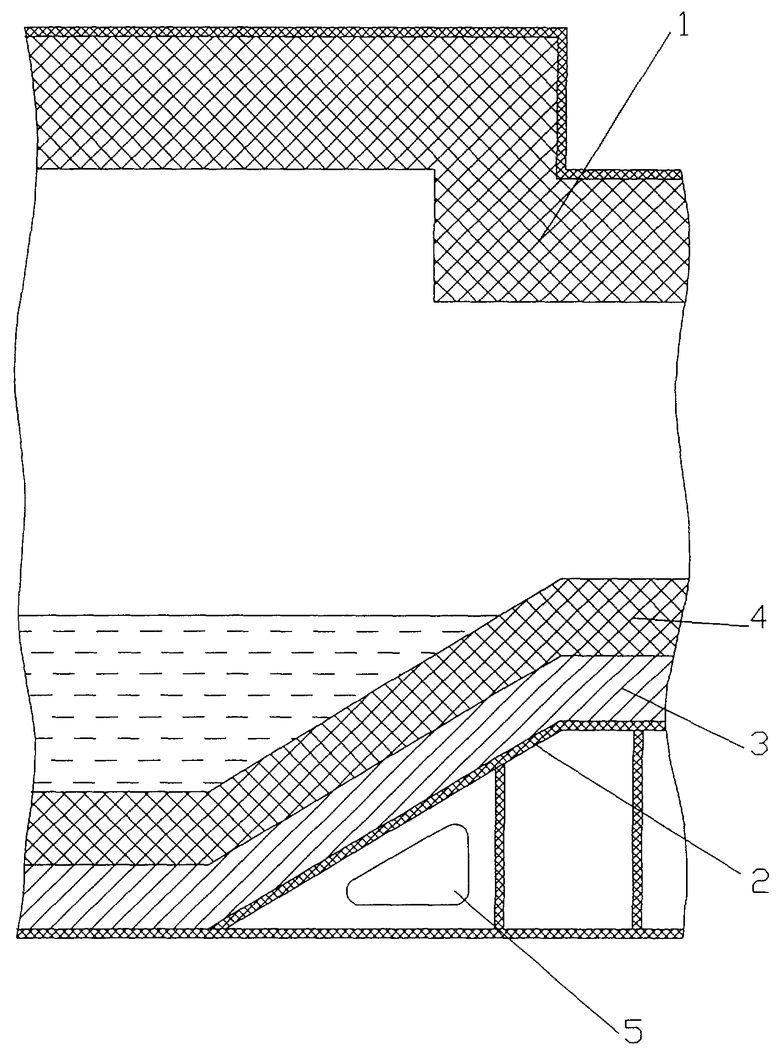

Футеровка стен закрытой металлургической емкости (миксера)1 (см. чертеж), содержит стальной кожух 2 толщиной 10 мм, внутри которого выполнена теплоизоляционная футеровка 3 толщиной 120 мм из легковесного шамота, огнеупорная футеровка 4, выполненная толщиной 280 мм из шамотных кирпичей, стальной кожух 2 может быть снабжен экраном 5, закрепленным с зазором к наружной поверхности кожуха 2, или ребрами охлаждения (не показано на чертеже).

Футеровка работает следующим образом.

В процессе эксплуатации жидкий металл, находящийся в миксере 1, постепенно проникает в футеровку, металлизирует материал футеровки и снижает его теплоизоляционные свойства. При достижении жидким металлом глубины футеровки, на которой расположена изотерма кристаллизации расплава, происходит его затвердевание и образуется защитный слой, препятствующий дальнейшему проникновению жидкого металла.

По предлагаемому решению была изготовлена футеровка миксера для жидкого алюминия емкостью 40 тонн и проведены испытания.

В процессе испытаний замерялась температура внутри футеровки, температура наружной стенки кожуха, контролировался расход технологической электроэнергии (по времени включения электронагревателей для поддержания необходимого температурного режима работы миксера). Аналогичные показатели были сняты на миксере для алюминия емкостью 40 тонн, в котором теплоизоляционная футеровка выполнена толщиной 410 мм, огнеупорная - 230 мм, кожух стальной - 10 мм.

Сравнительные данные представлены в таблице.

Результаты испытаний показали, что при использовании предлагаемой футеровки на 700 кВт/час снижается суточный расход электроэнергии для поддержания необходимой температуры металла, стабилизируются тепловой режим работы миксера, снижаются теплопотери, ожидается повышение срока службы миксера.

Источники информации

1. А.с. СССР №439680, F 27 D 1/00, 1974 г.

2. А.с. СССР №1543212, F 27 D 1/00, 1990 г.

3. А.с. СССР №1236281, F 27 B 3/14, 1986 г.

4. А.с. СССР №1244456, F 27 B 3/14, 1986 г.

5. Заявка ЕПВ (ЕР) №0132031, С 25 С 3/08, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Миксер | 1978 |

|

SU715627A1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2270891C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 1992 |

|

RU2093493C1 |

| ОГНЕУПОРНЫЙ КАМЕНЬ И МНОГОФУНКЦИОНАЛЬНАЯ ФУТЕРОВКА ДЛЯ МЕТАЛЛОАГРЕГАТОВ | 2000 |

|

RU2160655C1 |

| КАТОДНАЯ ФУТЕРОВКА ЭЛЕКТРОЛИЗЕРА ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 2015 |

|

RU2608942C1 |

| ЭЛЕКТРИЧЕСКИЙ МИКСЕР | 2005 |

|

RU2306511C2 |

| Транспортный желоб жидкого металла c электрическим нагревом | 2022 |

|

RU2791751C1 |

| ФУТЕРОВКА СТЕНКИ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2013 |

|

RU2555697C2 |

| Миксер для накопления жидкого чугуна | 2023 |

|

RU2810436C1 |

| Защитная засыпка | 1978 |

|

SU738438A1 |

Изобретение относится к цветной металлургии, в частности к футеровке металлургических агрегатов для плавки и разливки алюминия и его сплавов. Футеровка ванны металлургической емкости для жидкого алюминия или его сплавов содержит металлический кожух, теплоизоляционную и огнеупорную футеровку, контактирующую с жидким металлом, и для образования в слое теплоизоляционной футеровки на границе с огнеупорной футеровкой защитного слоя из твердого металла, полученного в результате кристаллизации жидкого металла, проникающего в футеровку в процессе эксплуатации, теплоизоляционная футеровка выполнена толщиной, равной 0,35-0,55 толщины огнеупорной футеровки, металлический кожух дополнительно снабжен экраном, установленным с зазором относительно наружной поверхности кожуха и образующим со стенками кожуха открытые каналы для циркуляции воздуха и может быть снабжен ребрами охлаждения, закрепленными на его наружной поверхности. Изобретение обеспечивает снижение тепловых потерь в процессе эксплуатации и повышение стойкости футеровки. 2 з.п. ф-лы, 1 ил., 1 табл.

| ФУТЕРОВКА ПОДИНЫ ОТРАЖАТЕЛЬНОЙ ПЕЧИ | 1995 |

|

RU2088868C1 |

| ФУТЕРОВКА ЕМКОСТИ ДЛЯ ТРАНСПОРТИРОВКИ И РАЗЛИВКИ ЖИДКОГО АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2139773C1 |

| Футеровка подины отражательной печи | 1984 |

|

SU1236281A1 |

| ВАННА ДЛЯ ХРАНЕНИЯ И РАФИНИРОВАНИЯ РАСПЛАВА АЛЮМИНИЯ | 1990 |

|

RU2074907C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОН И СТЕПЕНЕЙ НЕГАБАРИТНОСТИ ГРУЗОВ НА ОТКРЫТОМ ПОДВИЖНОМ СОСТАВЕ С ПОМОЩЬЮ ТЕЛЕВИЗИОННЫХ ИЗОБРАЖЕНИЙ | 2008 |

|

RU2355595C1 |

| US 4149705 A, 17.04.1979. | |||

Авторы

Даты

2006-02-20—Публикация

2004-07-22—Подача