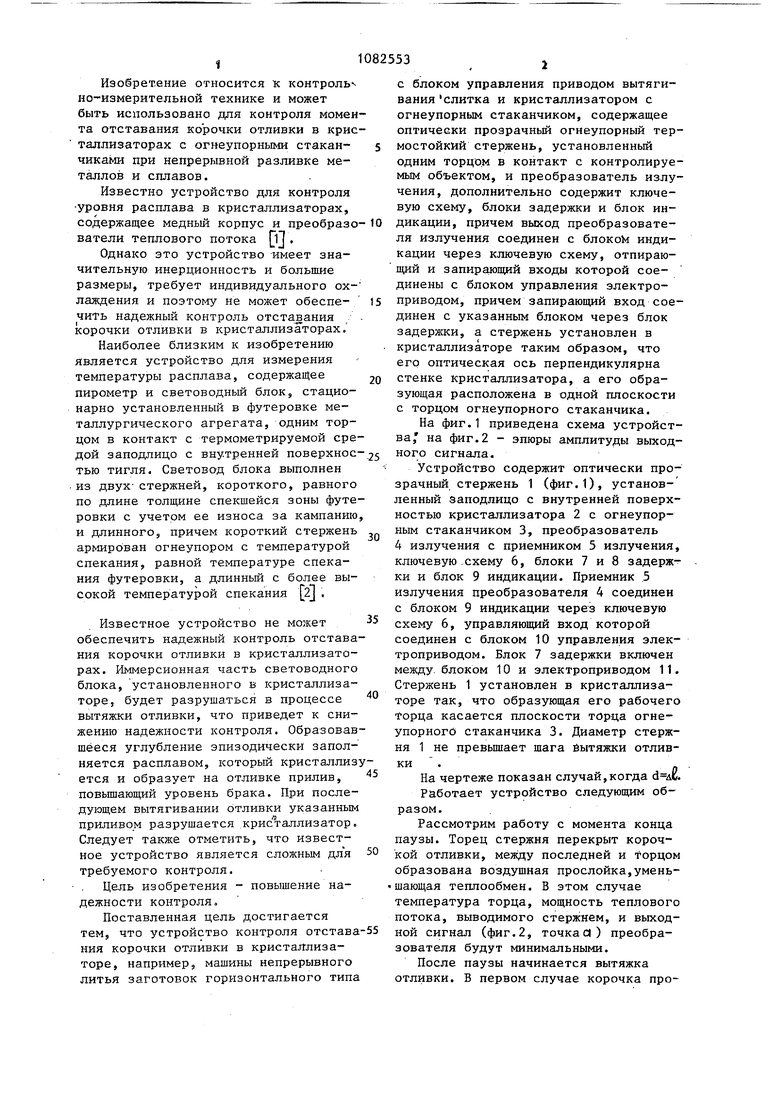

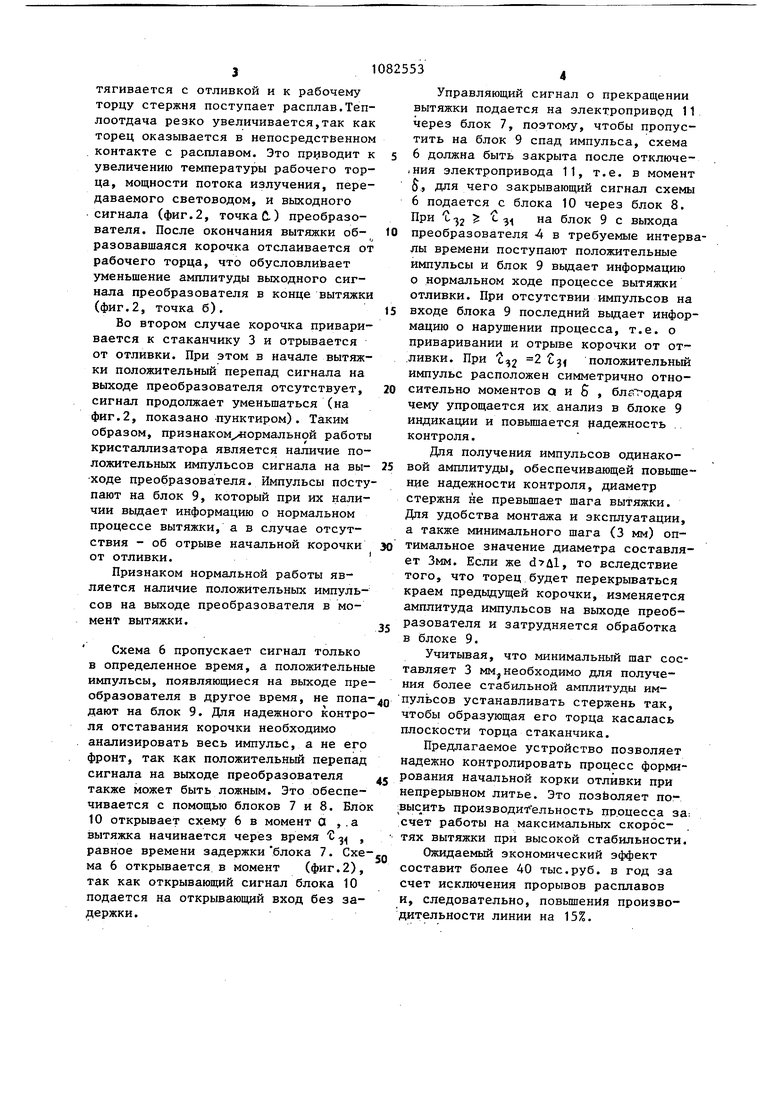

Изобретение относится к контроль но-измерительиой технике и может быть использовано для контроля момен та отставания корочки отливки в крис таллизаторах с огнеупорными стаканчинами при непрерывной разливке металлов и сплавов. Известно устройство для контроля уровня расплава в кристаллизаторах, содержащее медный корпус и преобразо ватели теплового потока lj. Однако это устройство имеет значительную инерционность и большие размеры, требует индивидуального охлаждения и поэтому не может обеспечить надежный контроль отставания корочки отливки в кристаллизаторах. Наиболее близким к изобретению Является устройство для измерения температуры расплава, содержащее пирометр и световодный блок, стационарно установленный в футеровке металлургического агрегата, одним торцом в контакт с термометрируемой сре дой заподлицо с внутренней поверхнос тью тигля. Световод блока выполнен из двух- стержней, короткого, равного по длине толщине спекшейся зоны футе ровки с учетом ее износа за кампанию и длинного, причем короткий стержень армирован огнеупором с температурой спекания, равной температуре спекания футеровки, а длинный с более высокой температурой спекания 2 . Известное устройство не может обеспечить надежный контроль отстава ния корочки отливки в кристаллизаторах. Иммерсионная часть световодного блока, установленного в кристаллизаторе, будет разрушаться в процессе вытяжки отливки, что приведет к снижению надежности контроля. Образовав шееся углубление эпизодически заполняется расплавом, который кристаллиз ется и образует на отливке прилив, повышающий уровень брака. При последующем вытягивании отливки указанным приливом разрушается .кристаллизатор Следует также отметить, что известное устройство является сложным для требуемого контроля. . Цель изобретения - повышение надежности контроля. Поставленная цель достигается тем, что устройство контроля отстав НИН корочки отливки в кристаллизаторе, например, машины непрерывного литья заготовок горизонтального тип с блоком управления приводом вытягивания слитка и кристаллизатором с огнеупорным стаканчиком, содержащее оптически прозрачный огнеупорный термостойкий стержень, установленный одним торцом в контакт с контролируемым объектом, и преобразователь излучения, дополнительно содержит ключевую схему, блоки задержки и блок индикации, причем выход преобразователя излучения соединен с блоком индикации через ключевую схему, отпирающий и запирающий входы которой соединены с блоком управления электроприводом, причем запирающий вход соединен с указанным блоком через блок задержки, а стержень установлен в кристаллизаторе таким образом, что его оптическая ось перпендикулярна стенке кристаллизатора, а его образующая расположена в одной плоскости с торцом огнеупорного стаканчика. На фиг.1 приведена схема устройства, на фиг.2 - эпюры амплитуды выходного сигнала. Устройство содержит оптически прозрачный стержень 1 (фиг.1), установленный заподлицо с внутренней поверхностью кристаллизатора 2 с огнеупорным стаканчиком 3, преобразователь 4 излучения с приемником 5 излучения, ключевую схему 6, блоки 7 и 8 задержки и блок 9 индикации. Приемник 5 излучения преобразователя 4 соединен с блоком 9 индикации через ключевую схему 6, управляющий вход которой соединен с блоком 10 управления электроприводом. Блок 7 задержки включен между, блоком 10 и электроприводом 11. Стержень 1 установлен в кристаллизаторе так, что образующая его рабочего Торца касается плоскости торца огнеупорного стаканчика 3. Диаметр стержня 1 не превьшгает шага вытяжки отливки . На чертеже показан случай,когда . Работает устройство следующим образом. Рассмотрим работу с момента конца паузы. Торец стержня перекрыт корочкой отливки, между последней и торцом образована воздушная прослойка,уменьшающая теплообмен. В этом случае температура торца, мощность теплового потока, выводимого стержнем, и выходной сигнал (фиг. 2, точка с|) преобразователя будут минимальными. После паузы начинается вытяжка отливки. В первом случае корочка протягивается с отливкой и к рабочему торцу стержня поступает расплав.Теплоотдача резко увеличивается,так как торец оказывается в непосредственном контакте с расплавом. Это приводит к увеличению температуры рабочего торца, мощности потока излучения, передаваемого световодом, и выходного сигнала (фиг.2, точка С-) преобразователя. После окончания вытяжки образовавшаяся корочка отслаивается от рабочего торца, что обусловлиЬаат уменьшение амплитуды выходного сигнала преобразователя в конце вытяжки (фиг.2, точка б). Во втором случае корочка приваривается к стаканчику 3 и отрывается от отливки. При этом в начале вытяжки положительный перепад сигнала на выходе преобразователя отсутствует, сигнал продолжает уменьшаться (на фиг.2, показано пунктиром). Таким образом, признаком ормальной работы кристаллизатора является наличие положительных импульсов сигнала на выходе преобразователя. Импульсы посту пают на блок 9, который при их наличии вьщает информацию о нормальном процессе вытяжки, а в случае отсутствия - об отрыве начальной корочки от отливки. Признаком нормальной работы является наличие положительных импульсов на выходе преобразователя в момент вытяжки. Схема 6 пропускает сигнал только в определенное время, а положительны импульсы, появляющиеся на выходе пре образователя в другое время, не nona дают на блок 9. Для надежного контро ля отставания корочки необходимо анализировать весь импульс, а не его фронт, так как положительный перепад сигнала на выходе преобразователя также может быть ложным. Это обеспечивается с помощью блоков 7 и 8. Бло 10 открывает схему 6 в момент О ,.а вытяжка начинается через время С 31 равное времени задержкиблока 7. Схе ма 6 открывается в момент (фиг.2), так как открывающий сигнал блока 10 подается на открывающий вход без задержки. Управляющий сигнал о прекращении вытяжки подается на электроприврд 11 через блок 7, поэтому, чтобы пропустить на блок 9 спад импульса, схема 6 должна быть закрыта после отключе ния электропривода 11, т.е. в момент $., для чего закрывающий сигнал схемы 6 подается с блока 10 через блок 8. При 32 - 31 блок 9 с выхода преобразователя 4 в требуемые интервалы времени поступают положительные импульсы и блок 9 выдает информацию о нормальном ходе процессе вытяжки отливки. При отсутствии импульсов на входе блока 9 последний вьщает информацию о нарушении процесса, т.е. о приваривании и отрыве корочки от от-.ливки. При 032 2 €з| положительный импульс расположен симметрично относительно моментов о и 6 , блатодаря чему упрощается их. анализ в блоке 9 индикации и повьш1ается надежность . контроля. Для получения импульсов одинаковой амплитуды, обеспечивающей повьш1ение надежности контроля, диаметр стержня не превьшает шага вытяжки. Для удобства монтажа и эксплуатации, а также минимального шага (3 мм) оптимальное значение диаметра составляет 3мм. Если же , то вследствие того, что торец будет перекрываться краем предьздущей корочки, изменяется амплитуда импульсов на выходе преобразователя и затрудняется обработка в блоке 9. Учитывая, что минимальный шаг составляет 3 MMjнеобходимо для получения более стабильной амплитуды импульсов устанавливать стержень так, чтобы образующая его торца касалась плоскости торца стаканчика. Предлагаемое устройство позволяет надежно контролировать процесс формирования начальной корки отливки при непрерывном литье. Это позволяет повыс ить производительность процесса за; счет работы на максимальных скоростях вытяжки при высокой стабильности. Ожидаемый экономический эффект составит более 40 тыс.руб. в год за счет исключения прорывов расплавов и, следовательно, повьщгенйя производительности линии на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом непрерывного горизонтального литья заготовок | 1982 |

|

SU1100042A1 |

| Устройство для контроля структуры графита в чугуне | 1983 |

|

SU1084664A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015827C1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Устройство для автоматического управления процессом вытягивания заготовки в горизонтальной установке непрерывной разливки металлов | 1980 |

|

SU954165A1 |

| Устройство контроля уровня расплава | 1982 |

|

SU1061918A1 |

| Цифровое устройство для управления машиной непрерывного литья заготовок | 1989 |

|

SU1632621A1 |

| Устройство для определения технологических свойств литейной формы | 1986 |

|

SU1324749A1 |

| Устройство для контроля скорости сварки и теплосодержания сварочной ванны | 1988 |

|

SU1773622A1 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

УСТРОЙСТВО КОНТРОЛЯ ОТСТАВАНИЯ КОРОЧКИ ОТЛИВКИ В КРИСТАЛЛИЗАТОРЕ, например, машины непрерывного литья заготовок горизонтального типа с блоком управления приводом вытягива ния слитка и кристаллизатором с огнеупорным стаканчиком, содержащее оптически прозрачный огнеупорный термостойкий стержень, установленный одним торцом в контакт с контролируемым объектом, и преобразователь излучения, отличающееся тем, что, с целью повышения надежности контроля, оно дополнительно содержит ключевую схему, блоки задержки и блок индикации, причем выход преобразователя излучения соединен с блоком индикации через ключевую схему, отпирающий и запирающий входы которой соединены с блоком управления электроприводом, причем запирающий вход соединен с указанным блоком через .блок задержки, а стержень установлен в кристаллизаторе таким образом, что (Л его оптическая ось перпендикулярна к стенке кристаллизаторе, а его образующая расположена в одной плоскости с торцом огнеупорного стаканчика.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 689509, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СОДЕРЖАЩИЕ ЭФФЕКТОРНЫЕ ВЕЩЕСТВА ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2005 |

|

RU2395526C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-30—Публикация

1983-02-21—Подача