(54) СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФбРМИРОВАШЩХ

ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пилигримовой прокатки труб | 1989 |

|

SU1720766A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2001 |

|

RU2215603C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 426Х8-25 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2016 |

|

RU2615923C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 88,9х6,45х9000-10700 мм ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2615924C1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2298444C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 426Х14-19 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2017 |

|

RU2642998C1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 168,3Х10,6Х10,6Х5000-10000 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614972C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 114,3Х6,88 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2613807C1 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

1

Изобретение относится к черной , металлургии, в частности к трубопрокатному производству и касается холодной деформсщии труб на валковых и роликовых станах.

Известен способ холодной пилигримовой прокатки труб, включающий дёформсщию трубной заготовки пильгерными подвижными валками на подвижной оправке, перемещаемой по ходу и против хода прокатки. Заготовку перед холостым ходом смещают против хода прокатки на величину перёмещеНИЯ оправки г 1, Дополнительное перемещение заготовки позволяет демпфировать часть осерых усилий. Однако предотвратить полностью деформацию торцов заготовок,особен- нр.в процессе Обжатия стыков на оправке ручьевыми валками,способ не позволяет, так как торцы постоянно испытываоот знакопеременное осевое напряжение ударного характера.

Наиболее близким техническим решением к предложенному является способ производства холоДнодеформированных труб, содержащий ввод оправки в заготовкуf деформацию заготовки на 0,6-0,8 ее длины на оп|.- : -:ы;раЙкё валками, перемещаемыми возвратно-поступательнс, остановку вгш ков, вывод оправки, подачу на ось прокатки послед ующей заготовки соосно предыдущей, ввод в них оправки и возобновление процесса от недокатанной части предыдущей до 0,6-0,8 длины последующей 2.

Торцы последовательно стыкуемых заготовок испытывэют Лостояннре ударное воздействие 6т осевыхс«л,

10 что к повышенной их деформации. Большие осевые усилия приводят к растрескиванию концов труб, особенно тонкостеннах, при их стыковке.

Целью изобретения является пре-. дотвращение растрескивания и смятий концов труб.

Поставленная цель достигается

20 тем, что в способов холоднодёформированных труб, содержащем ввод оправки в заготовку, деформацию заготовки на 0,6-0,8 ее длины на оправке валками, перемещаеьвлми воз25 вратно-поступател.ьно, остановку валков, вывод оправки и возобновление процесса, согласно изобретению, на эсь прокатки устанавливают патрубок длиной О,3-6 диаметров заготовки

30 из материала, имеющего сопротивление деформации в Д,5-8 раз меньше, чем у заготовок, размещают его встык между задним торцом предйду1цёЙй ;перёдним торцом последующей заготовок и прокатывают совместно о ними

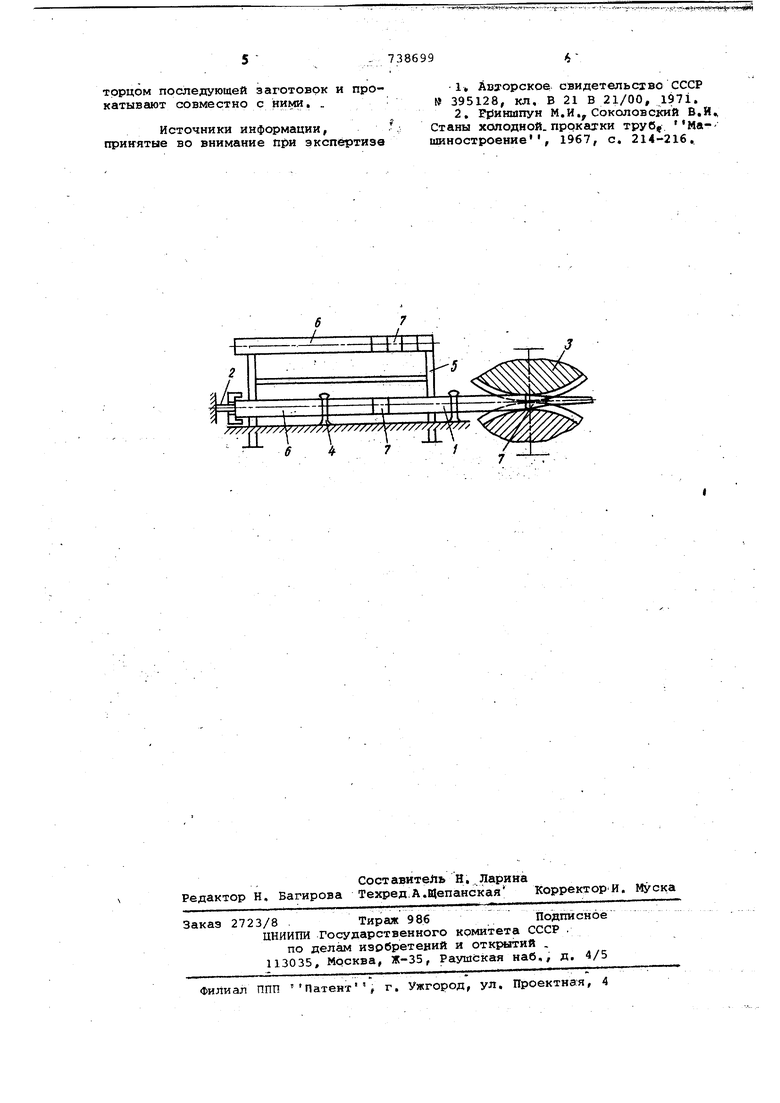

.Способ поясняется чертежом, i . Суаность способа заключается в том/ что в исходную трубную заготовку 1 вводят закрепленную на стержне 2 вогнутую оправку (не показана) и деформируют на ней заготовку возвратно-поступательными валками З, После того, как сдеформируют 0,60,8 длины заготовки, валкиГостанавливают и выводят оправку из недокатанной задней части заготовки, а на.ось прокатки, соосно заготовке 1, в желоб 4 со стеллажа 5 подают последуюнгую заготовку б и патрубок 7, который размещают встык между задним торцом предыдущей заготовки и. Передним торцом послелующей, зате вводят оправку в зону действия вапКОБ и возобновляют процесс деформа цйи, зпрокатнвая патрубок совместно сзаготовками,

Патрубок имеет диаметральные .размеры, соответствующие; р-азмерам заготовок, а длина , его выбирается в зависимости ОТ величины диаметра зй г отовки и осевых усилий и составляет.. 0,3-6 диаметра заготовки,

Патрубок изготавливается из матери.ала с сопротивлением деформации .JB 1,5-8раз меньше,чем у прбкатываелгах заготовок, . . в качестве .величины, характеризующей сопротивление деформаци й7йб жет быть выбрала любая механическая характёристика, например, твердость предел прочности, предел текучести, значени-я которых пропорциональны между собой и имеются в справочниках.

Диапазон сопротивлений деформации вкладыата определяется размерами заготовки, ее сопротивлением-деформации, -суммарным обжатием за проход валков, кривизной оправки, то есть, , параметров, неоднозначно влияющихНа величину осевого уси лШГ

Нижний, предел в 1,5 раза возможен при мшшх осевых усилиях на станах йалых., размеров, а высший предеэт в 8 раз при прокатке нержавеющих и специальных сталей иа станах ХПТ-90„ ХПТ-12(3. В качестве патрубка может быть применен предварительно подогретый на 350-450°С отрезок трубы из материала прОкатывйёмых заготов6к с ВОЛ . нистрми и расширенными кромками торцов или набор войлочных, картонных, резиновых, стальных (см, 3,ст, 60Г) и т „п.- дисков, установленных так, .что они чередуются по tBepдости, и смазанных консистентными смазками..

Также может быть применен патрубок, имеющий винтовой надрез или физически - демпфер в виде вИтой или телескопической пружины.

После прокатки патрубок удал-яется или для демпфирования стыков труб передается на cлeдs oщий предел с этими же трубами, а при применении резиновых патрубков они используют-

ся повторно.

Пример осуществления способа, i;Ha стане холодной прокатки (ХПТ32) были прокатаны трубы 18 X 1,5 мм. После деформации части

5 заготовки на 0,6-0,8 ее длины процесс останавливали, стержень с оправкой извлекали из заготовки и подавали следующую заготовку, между которыми устанавливали патрубок и

0 последовательно прокатываши конец предыдущей заготовки, патрубок и ,8 длины последующей заготовки. Возникающие при прокатке знакопеременные нагрузки и осевые усилия,

5 действующие на трубу в обоих направлениях, по предложенному способу поглощаются промежуточным патруб.ком-демпфером,.

Опытные прокатки труб на ряде

л станов при различных маршрутах ripoifa.i:KVLf особё нно из ферритных

сталей,

показали, что растрескивание уменьшилось на тонкостенных и. особотонкостенных трубах в 2,,,,.,,,3 раза,а овальность и другие виды некруглости концов уменьшаются на 15,.,, ,25%,

Предложенный способ позволяет предотвратить растрескивание и смятие тррцо5 труб путем демпфирования осевых усилий, а тем самым уменьшить концевые дефекты на готовых трубах.

Формула изобретения

Способ производства .холоднодеформированных труб, содержащий ввод оправки в заготовку, деформацию заготовки на 0,6-0,8 ее дпины на оправке валками, перемещаемыми возBpajHC-TiocTynaTanbHO, остановку валков, вывод оправки, подачу на ось прокатки последующей заготовки,ввод оправки и возобновление.процесса,„ о т л И чающийся тем, что, с целью предотвращения растрескивания и смятия концов труб, на ось

прокатки устанавливают патрубок длиной () f 3-б. диаметров заготовки из материала, имеющего сопротивление деформации в 1,5-8 раз меньше,чем у заготовок,размещают его встык между

Задним торцом предыдущей и передним

торцом последующей заготовок и прокатывают совместно с ними. .

Источники информации, принятые во внимание при экспертизе

738699

1,Авторское свидетельство СССР № 395128, кл, В 21 В 21/00, 1971.

Станы холодной, прокатки труб Ма-шиностроение

1967, с. 214-216.

Авторы

Даты

1980-06-05—Публикация

1978-11-22—Подача