Изобретение относится к области обработки металлов давлением и, в частности, может быть эффективно использовано при производстве холоднодеформированных труб на станах ХПТ и ХПТР с двумя рядами валков и роликов.

Известные способы холодной прокатки труб на валковых станах позволяют в сравнении, например, с волочением сократить количество основных и вспомогательных операций, значительно уменьшить расход металла, топлива, электроэнергии и т.п., однако они не лишены недостатков, в частности имеют высокие эксплуатационные расходы. При этом немалую их часть составляют расходы на подготовку заготовки перед прокаткой [см. Кофф З.А. и др. Холодная прокатка труб. - Свердловск: Гос. НТ изд-во литературы по черной и цветной металлургии, 1962, с. 256 - 261] . Это связано с тем, что окалину на заготовке, например из углеродистой и легированной стали, удаляют травлением в 15-25% водном растворе серной кислоты (H2SO4) при температуре 50-60oС, продолжительность травления 30-60 мин. После травления заготовку тщательно промывают водой для удаления остатков травильного раствора и сернокислого железа, обнаруженные на заготовке дефекты удаляют с поверхности при помощи шлифовального круга, перед прокаткой заготовку тщательно омыляют с образованием цинк-фосфатного покрытия и т.д.

Описанная выше кратко технология подготовки заготовки к прокатке требует значительных капитальных и производственных затрат, связанных как с основным производством, так и с охраной окружающей среды. При этом такая подготовка не оказывает влияния на структуру приповерхностного слоя, который оказывается существенно неоднородным с точки зрения размеров зерен. Последнее обстоятельство служит во многом при дальнейшей деформации причиной возникновения нарушений сплошности, что приводит либо к браку продукции, либо к необходимости дополнительной обработки.

Известен способ изготовления труб, включающий многопроходную прокатку горячекатаной заготовки и однократную расточку внутренней поверхности, при котором расточку внутренней поверхности осуществляют после первого прохода холодной прокатки, а перед каждым следующим проходом производят пескоструйную обработку внутренней поверхности с упрочнением на глубину 0,02 - 0,07 мм и холодную прокатку осуществляют с заданной степенью деформации [см. описание к авт. св. СССР 1407589, М. кл. В 21 В 21/00, от 07.01.86].

Применение предложенного способа позволяет значительно увеличить производительность и снизить трудоемкость изготовления высококачественных преимущественно толстостенных труб за счет уменьшения цикличности производства. Это связано с тем, что введение пескоструйной обработки с образованием упрочненного слоя на внутренней поверхности позволяет существенно увеличить деформацию по диаметру за один проход на стане ХПТ.

Однако описанный выше способ не лишен недостатков. Прежде всего пескоструйная обработка, как таковая, с точки зрения экологии неприемлема и поэтому в настоящее время запрещена. Кроме того, при пескоструйной обработке на поверхности металла остаются следы песка, которые впоследствии при деформации приводят к появлению дополнительных дефектов и износу инструмента. При этом предложенный способ, включающий и пескоструйную обработку, не исключает химической обработки поверхности заготовки и, следовательно, не вносит существенного изменения в технологию холодной прокатки труб.

Известен также способ газопламенной обработки материала, включающий подачу порции окислительного компонента, подачу компонента горючего, смешивание окислительного компонента и горючего в топливо в зоне смешивания, сжигание полученной топливной смеси, формирование высокотемпературной газовой струи из продуктов сгорания, управление термодинамическими параметрами газовой струи и воздействие на материал, при котором сжигание топливной смеси выполняют при повышенном давлении в зоне сгорания и формируют сверхзвуковую газовую струю [см. описание к патенту РФ 2128106, М. кл. В 23 К 5/00, 7/00 от 15.12.93: описание к патенту РФ 2043887, М. кл. В 23 К 5/00, от 16.12.93] . При поверхностной обработке мундштук устанавливают на расстоянии 2...20 мм от обрабатываемой поверхности с углом наклона 70...85o в сторону, обратную направлению обработки, и начинают процесс обработки перемещением резака вдоль поверхности материала.

Описанное выше техническое решение позволяет эффективно осуществлять резание разнообразных материалов, включая сталь, алюминий, бетон и пр.

Однако это техническое решение в основном используют для резания указанных материалов, поскольку устанавливают достаточно невысокое отношение Тc/ Тм=1,2-4,5, где Тc - температура струи, Тм - температура плавления материала, и более высокий коэффициент избыточности окислителя 0,44≤β≤4,9, в качестве которого используют кислород.

Эти обстоятельства делают описанный выше способ практически непригодным для обработки значительных поверхностей с целью их очистки от окалины и других загрязнений, поскольку потребуют дополнительных затрат на кислород и средства обеспечения безопасности, необходимые при работе с ним.

Наиболее близким к заявляемому техническому решению по назначению, технической сущности и достигаемому результату при использовании является способ холодной прокатки труб, включающий порционную подачу заготовки в очаг деформации, образованный двумя парами валков, и деформацию поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении на неподвижной оправке [см. описание к авт. св. СССР 1409358, М. кл. В 21 В 21/00, от 07.01.86]. При этом перед деформацией второй парой валков заготовку овализуют с коэффициентом овализации 1,05 -1,12 и коэффициентом дробности 2-5.

Использование описанного выше способа позволяет повысить степень разовых деформаций за проход за счет уменьшения упрочнения металла и увеличения пластичности перед деформацией во второй паре валков, а значит, и производительность.

Однако этот способ предполагает обычную химическую обработку перед началом прокатки в валках. И поэтому, как отмечено ранее, такая подготовка очищает поверхность и не оказывает влияния на структуру приповерхностного слоя, который оказывается существенно неоднородным с точки зрения размеров зерен. Последнее обстоятельство служит во многом при дальнейшей деформации причиной возникновения нарушений сплошности, что приводит либо к браку продукции, либо к необходимости дополнительной обработки.

Поэтому целью заявляемого технического решения является повышение качества готовой продукции и снижение затрат на ее изготовление.

Поставленная цель достигается тем, что в известном способе холодной прокатки труб, включающем подготовку заготовки к прокатке и прокатку путем порционной подачи заготовки в очаг деформации, образованный двумя парами валков, и деформации поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении на неподвижной оправке, согласно изобретению предварительную подготовку осуществляют с помощью высокотемпературной сверхзвуковой газопламенной струи, содержащей абразив, температуру Т которой устанавливают в интервале 1300 - 1500oС, при этом угол атаки α выходящей струи к обрабатываемой поверхности устанавливают в интервале 45-80o, и отношение температур Тс/Тм устанавливают в интервале 4,45-5,2, где Тc - температура струи, Тм - температура плавления металла.

Согласно изобретению в качестве топлива для газопламенной струи используют дизельное топливо, подаваемое в зону горения под давлением рт=0,5-0,7 МПа.

Согласно изобретению в качестве окислителя используют воздух, подаваемый под давлением рв=0,6-0,8 МПа.

Согласно изобретению коэффициент избыточности воздуха β по отношению к топливу устанавливают в интервале 0,8-1,2.

Согласно изобретению содержание абразива в струе ka устанавливают в интервале 1,2-2,6 мас.% по отношению к газопламенной составляющей.

Согласно изобретению дисперсность порошка выбирают в интервале 200 - 500 мкм.

Согласно изобретению в качестве абразива используют электорокорунд нормальный.

Одновременное действие сверхзвуковой газопламенной струи с абразивом при указанных характеристиках собственно струи и абразива позволяет очистить от любых загрязнений поверхность перед прокаткой, и не только очистить, но и изменить состояние приповерхностного слоя заготовки на глубину 1,0-1,5 мм, а затем прокатать заготовку с подачей 10-12 мм, что в 1,5-2 раза больше, чем в известных технологиях, без врезания торцов и заметных осевых усилий. Более высокие физико-химические свойства поверхности позволили более полно реализовать смазочные возможности применяемой смазки (касторовое масло с примесью талька), что в целом обеспечило повышение производительности стана на 25 - 30% в сравнении с известным способом.

Выбор граничных характеристик параметров, указанных в виде интервальных значений, обусловлен, с одной стороны, предполагаемым состоянием обрабатываемых поверхностей, с другой стороны, затратами на предварительную обработку. Более жесткие условия обработки, которые характеризуются меньшим углом атаки выходящей струи, меньшим значением Тс/Тм и большими значениями давления топлива, воздуха и дисперсности абразива, используют для обработки значительно окисленных, нагартованных поверхностей. Менее жесткие параметры устанавливают для более подготовленных к прокатке поверхностей.

Как видно из изложения сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Решение также соответствует критерию изобретательский уровень. В основу изобретения поставлена задача усовершенствования способа холодной прокатки труб, в котором, вследствие предварительной подготовки заготовки с помощью сверхзвуковой газопламенной струи, содержащей абразив, температуру Т которой устанавливают в интервале 1300 -1500oС, при угле α атаки выходящей струи к обрабатываемой поверхности 45 - 80o, с отношением температур Тс/Тм в интервале 4,45 - 5,2, где Тc - температура струи, Тм - температура плавления металла, обеспечивается повышение физико-химической активности поверхности и образование мелкозернистой структуры, и за счет этого, с одной стороны, повышается качество готового продукта, уменьшается вероятность нарушения сплошности, растрескивания концов труб, а с другой стороны, существенно снижаются затраты на изготовление труб методом холодной прокатки в валках, поскольку исключаются предварительное травление заготовки и связанные с ним последующие операции обработки в щелочных, обезжиривающих растворах, исчезает необходимость в организации травильного отделения с участками хранения и подготовки растворов, отделения нейтрализации, обезвреживания и утилизации шламов, требующих больших производственных и энергетических затрат.

Из характеристики уровня техники видно, что известные способы холодной прокатки труб не используют предварительную газопламенную или, как ее иначе называют, газодинамическую обработку заготовки перед прокаткой. Обязательным является метод химической обработки со всеми недостатками, ему присущими. С другой стороны, известна газопламенная обработка материалов, которая, как правило, связана с резкой металлов, строительных материалов, их композиций, прошиванием отверстий. Все виды газопламенной обработки характеризуются местным нагревом обрабатываемого материала газовым потоком соответствующей температуры. Наиболее универсальным источником нагрева для всех видов газопламенной обработки является пламя, температура которого выше 2000oС. Такую высокую температуру пламени можно получить только при сжигании углеводородов и водорода в технически чистом кислороде. Поэтому для выполнения газопламенной обработки в основном используют в качестве горючего высококалорийные горючие газы и пары углеводородов, а в качестве окислителя - кислород [см. Евсеев Г.Б., Глизманенко Д.Л. Оборудование и технология газопламенной обработки металлов и неметалических материалов. - М.: Машиностроение, 1974, 312 с. ; Газопламенная обработка металлов. Учебное пособие. - М.: Высш. школа, 1975. 374 с. ] . Предлагаемый способ принципиально отличается от известных тем, что использует не только температурный фактор для обработки поверхности, но и динамический от высокоскоростной газопламенной струи, что исключает закалку обрабатываемой поверхности. Для обработки значительных поверхностей в промышленном производстве труб использованы принципиально иные параметры газопламенной струи и ее состав. Известно также использование абразивно-порошковой очистки проката от окалины [см. например, описание к патенту РФ 2086321, М.кл. В 21 В 45/04, от 10.08.97]. Обработку в этом случае осуществляют с использованием воздушной струи. Такого типа обработка может обеспечить очистку поверхности, но никакого влияния на приповерхностные слои оказать не может. Использование в составе газопламенной струи абразива, как отмечено выше, создает принципиально новые условия подготовки поверхности.

Предлагаемое техническое решение используют при прокатке труб в условиях серийного производства.

Способ реализуют следующим образом. Для осуществления маршрута 48х5--->22х2 заготовки из Ст. 10 размещают на стенде и задают вращение с окружной скоростью в интервале, например, 8 - 20 м/мин и линейной скоростью перемещения горелки в интервале, например, 59 - 250 мм/мин.

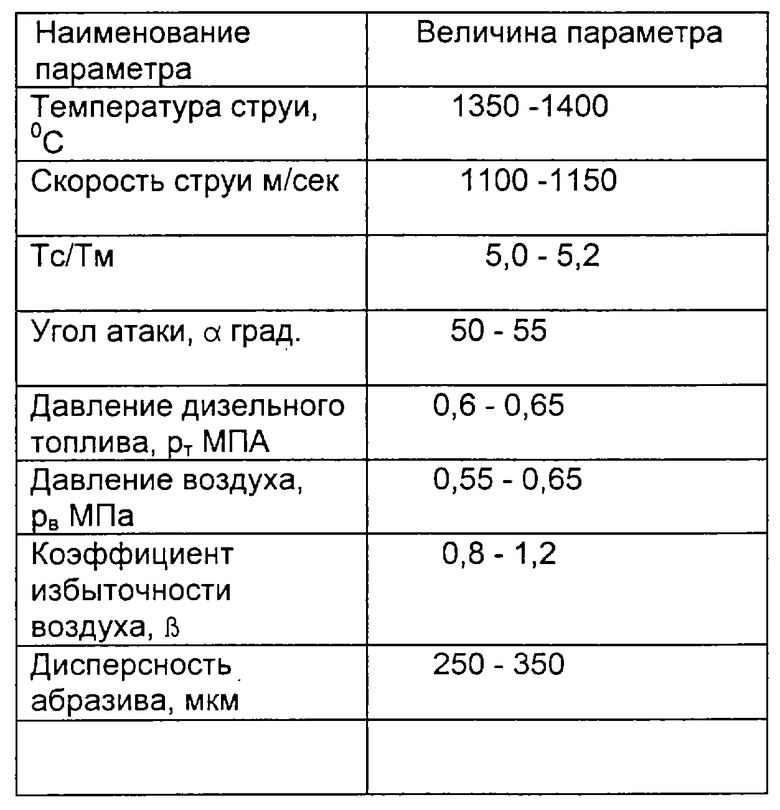

В таблице показаны параметры оптимального осуществления способа для заготовки удовлетворительного качества, которое определяли по весу окалины и других загрязнений с единицы поверхности заготовки.

После завершения газопламенной обработки заготовку охлаждают, наносят на нее смазку и подают на стан для холодной прокатки. Прокатку осуществляют путем периодической подачи заготовки после обработки в очаг деформации, который образуют последовательно установленные пары валков. Деформацию заготовки валками осуществляют при их возвратно-поступательном перемещении на конической оправке. Прокатка заготовки осуществляется с подачей не менее 10-12 мм, что в 1,5-2 раза больше, чем в известных технологиях. Как отмечено выше, прокатка осуществлена без врезания торцов и заметных осевых усилий. Производительность стана при этом была на 25 - 30% выше, чем при использовании известного способа обработки.

Следует отметить, что, используя предложенный способ, удалось прокатать заготовку до стенки трубы, равной 1,55 мм, без нарушения сплошности металла.

Аналогичные результаты получены при прокатке труб из нержавеющей стали Х18Н9Т по маршруту 38х4,5-->20х2 мм.

Как видно из описания примера конкретного осуществления, предлагаемый способ не включает обработку путем предварительного травления заготовки и связанные с ним последующие операции обработки, требующие больших производственных и энергетических затрат. Способ обеспечивает снижение производственных расходов, повышение производительности производства при высоком качестве конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| Способ холодной пильгерной прокатки труб | 1976 |

|

SU592469A1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Способ изготовления биметаллических труб из стали, плакированной медью | 1989 |

|

SU1704987A1 |

| Способ изготовления труб | 1986 |

|

SU1407598A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| Способ прокатки труб на пилигримовом стане | 1987 |

|

SU1477488A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ изготовления холоднодеформированных особотолстостенных труб из аустенитных нержавеющих сталей | 1984 |

|

SU1196048A1 |

Изобретение относится к области обработки металлов давлением и, в частности, может быть эффективно использовано при производстве холоднодеформированных труб на станах ХПТ и ХПТР с двумя рядами валков и роликов. Сущность: в известном способе холодной прокатки труб, включающем подготовку заготовки к прокатке и прокатку путем порционной подачи заготовки в очаг деформации, образованный двумя парами валков, и деформации поданной порции последовательно первой и второй парами валков при их возвратно-поступательном перемещении на неподвижной оправке, предварительную подготовку осуществляют с помощью высокотемпературной сверхзвуковой газопламенной струи, содержащей абразив. Изобретение обеспечивает повышение качества готовой продукции и снижение затрат на ее изготовление. 6 з.п. ф-лы, 1 табл.

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2043887C1 |

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБЫ | 1996 |

|

RU2098260C1 |

| Стан для волочения и последующей термической обработки в потоке изделий | 1975 |

|

SU561586A1 |

Авторы

Даты

2003-11-10—Публикация

2001-10-12—Подача