4j

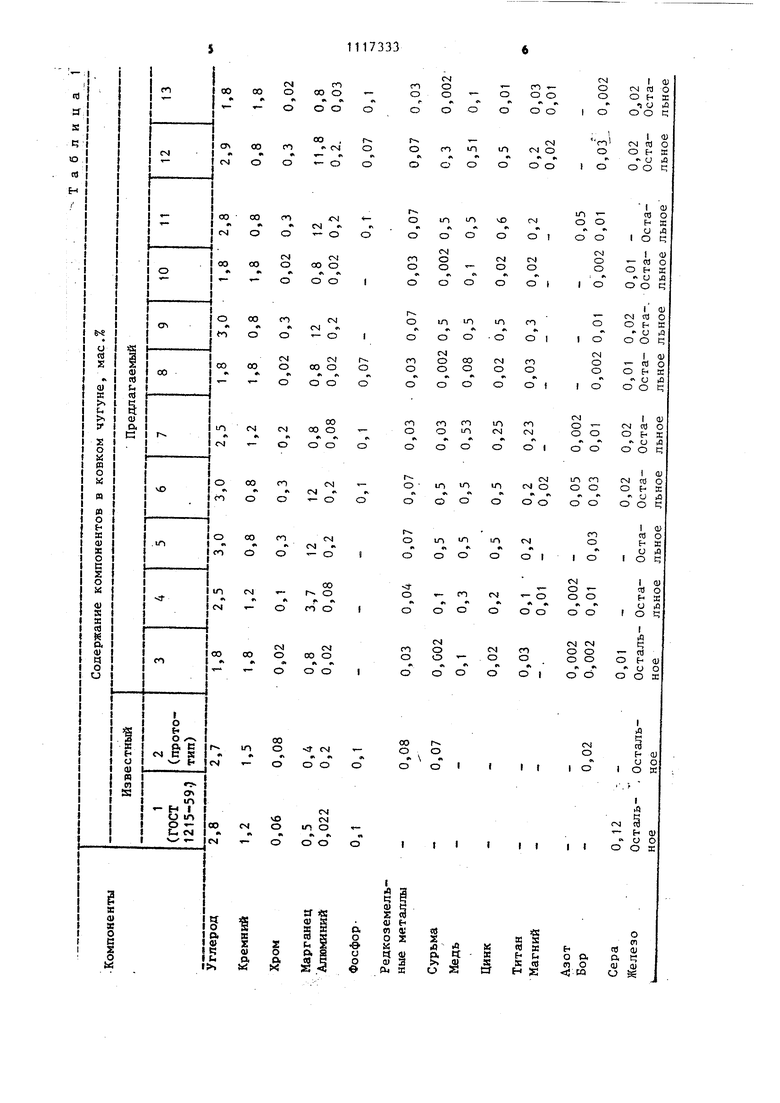

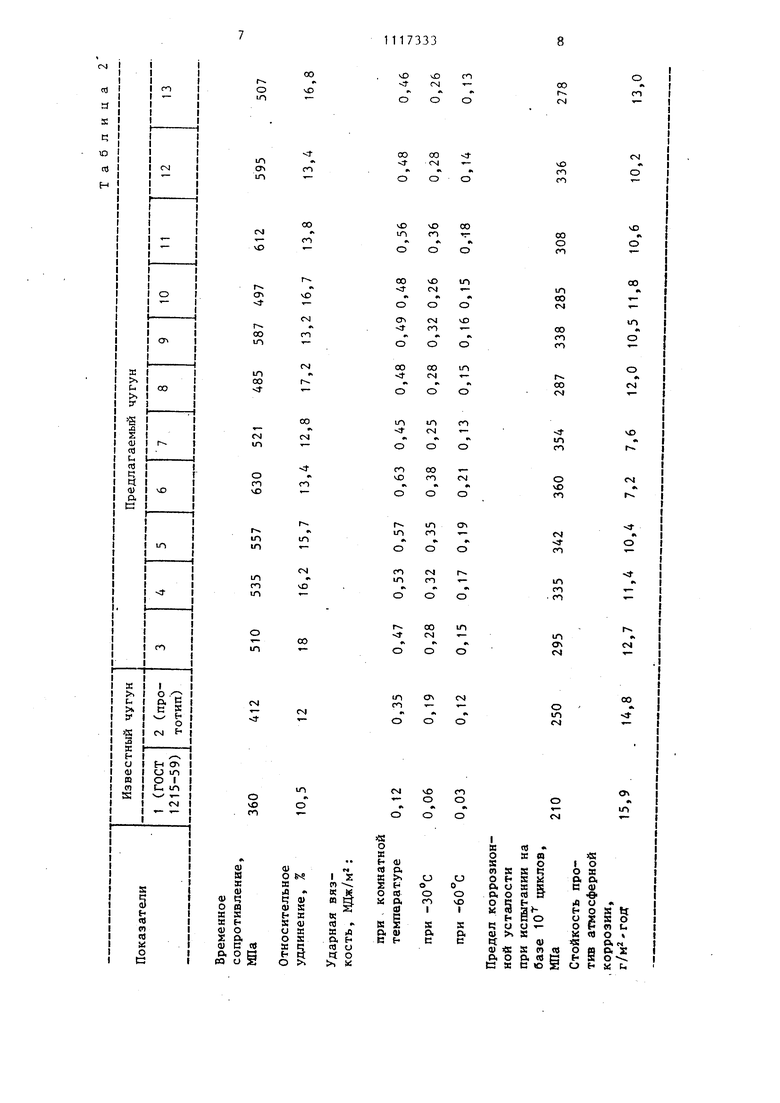

00 I Изобретение относится к металлу гии, в частности к изысканию ферри ных ковких чугунов для литых детал работающих в условиях многократно повторяющихся ударов и низких температур. Известен ковкий чугун 1J, содеф жащий, вес.%: Углерод2,3-2,7 Кремний1,9-2,3 МарганецДо О,А РедкоземельЕ1Ь е металлы0,1-0,3 СераДо 0,025 ФосфорДо 0,05 Железо.Остальное Недостатком известного чугуна я ляется низкая сопротивляемость чуг на атмосферной коррозии. Отливки и этого чугуна при низких температур имеют низкую ударную вязкость. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является ковкий чугун содержащий, вес.%: Углерод1,7-2,9 Кремний1 ,3-2,3 Марганец0,2-0,3 Хром0,03-0,11 Редкоземельные металлы0,03-0j1 Алюминий0,02-0,5 Сурьма0,03-0,11 Бор0,001-0,05 ЖелезоОстальное После графитизирующего отжига с выдержкой при температуре первой стад графитизации (980-1000 С) в течение 2-2,2 ч и при температуре второй стадии графитизадии (700-7АО С) в течение 2,5-3 ч с последующим охлаж дением на воздухе ковкий чугун имее твердость 100-150 НВ; ударную вязкость при 30°С 0,15-0,19 М,Цж/м2 ; от сительное удлинение 10-16%; временн сопротивление - более 370 Ша. Стой кость против атмосферной коррозии 14,8-15,5 год. Недостатком известного чугуна яв ются неудовлетворительные уровень динамической прочности при отрицате ных температурах и показатель преде коррозионной усталости, который при испытании на базе 10 циклов не превышает 250 МПа. Цель изобретения - повышение пре ла коррозионной усталости, ударной вязкости при отрицательных температ 332 pax и стой-кости против атмосферной коррозии.. Поставленная цель достигается тем, что ковкий чугун, содержащий углерод, кремний, хром, марганец, алюминий, редкоземельные металлы, сурьму, бор и железо, дополнительно содержит медь, титан и цинк при следующем соотг огае1гии компонентов, мас.%: 1,8-3,0 Углерод 0,8-1,8 Кремний 0,02-0,3 0,8-12,0 Марганец 0,02-0,2 Алюминий Редкоземельные 0,03-0,07 металлы 0,002-0,5 0,002-0,03 0,10-0,5 0,03-0,2 , 0,02-0,5 Железо Остальное В качестве технологических примесей чугун может содержать, мас.%: азот 0,002-0,050; сера 0,2; фосфор до 0,02; магний до 0,02. В предлагаемом чугуне увеличено ..содержание марганца, который повышает ударную вязкость чугуна при отрида- тельных температурах, до 0,8-12 мас.%. Нижний предел содержания марганца может быть рекомендован для тонкостенного литья, а верхний - для литых изделий с толщиной стенок более 50 мм. При увеличении содержания марганца более. 12 мас.% удлиняется цикл графитизирующего отжига отливок. Медь в количестве 0,1-0,5 мас.% в ковком чугуне обеспечивает повышение предела коррозионной усталости и стойкости против атмосферной коррозии. Являясь графитизирующей модифицирующей добавкой в чугуне, она повышает количество феррита в отливках и способствует увеличению ударной вязкости. При Содержании до 0,1 мас.% ее влияние незначительно, а при увеличении содержания меди более 0,5 мас.% увеличивается неоднородность структуры ковкого чугуна в отливках. Титан введен в чугун как эффективная микролегирующая добавка, способствующая измельчению структуры и повьппению динамической прочности при отрицательных температурах. Нижняя концентрация титана может быть рекомендована для чугунов с низким содержанием азота и других технологи3 1 ческих примесеГ, а верхняя концентрация (0,2 мас.%) - при содержании 0,1-0,2 мас,% технологических приме.ей. При увеличении концентрации титана более 0,2 мас.% увеличивается содержание неметаллических включений по границам зерен и снижается динамическая прочность отливок. Цинк в количестве 0,02-0,5 мас.% оказывает отбеливающее влияние при кристаллизации отливок и повьпиает ударную вязкость после гоафитизируюшего отжига, не оказывая суп1ественного влияния на продолжительность цикла графитизируюшего отжига. Нижний предел концентрации цинка (0,02 мас.%) может быть рекомендован для тонкостен ных отливок, а верхний предел концент рации (0,5 мас.%) - для отливок с толщиной стенок более 50 мм. Плавку чугуна с температурой 1400 производят в вагранке, а перегрев чугуна до 1480-1520°С и доводку химического состава производят в дуговой электропечи. Микролегирование чугуна медью и титаном производят в раздато ных ковшах при выпуске металла из ду говой печи, а микролегирование цинком - в разливочном ковше. Разливку чугуна в литейные формы производят при 1370-1410°С. Для рафинирования жидкого чугуна перед модифицирование и микролегированием применяют кальцинированную соду (ГОСТ 5100-73) и известь (ГОСТ 8677-66). В табл. 1 приведены составы известного и предлагаемого чугунов в отлив ках, выплавленных с использованием 534 дуплекс-процесса вагранка-дуговая электропечь. В табл. 2 приведены данные механических испытаний исследованных чугунов и их стойкости при отрицательных температурах. Механические испытания проведены после графитизирующего отжига отливок и образцов по режиму: нагрев до 4,5-6,0 ч, выдержка при первой стадии графитизации (980-1000°С) 2,0-2,2 ч; быстрое охлаждение до , вьщержка при второй стадии графитизации 2,5-2,8 ч и охлаждение на воздухе. До отжига отливки имели твердость 415-480 НВ, а после графитизирующего отжига - 121-161 НВ. Испытания на ударный изгиб проводят при комнатной и пониженных температурах на образцах типа П по ГОСТ 9454-78, испытание предела коррозионной усталости на базе 10 циклов - на образцах типа УШ по ГОСТ 2865-65 и прочностных свойств -| на стандартных (16 мм) образцах. Повышение ударной вязкости при 1 низких температурах позволяет увеличить срок службы деталей машин и механизмов, дает возможность более широкого использования ковкого чугуна в машиностроении. Экономический эффект от использования предлагаемого ковкого чугуна за счет повьппения долговечности деталей и повышения надежности ь№ханизмов и машин составит около 350 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1986 |

|

SU1388454A1 |

| Ковкий чугун | 1987 |

|

SU1458418A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Ковкий чугун | 1984 |

|

SU1157117A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

КОВКИЙ ЧУГУН, содержащий углерод, кремний, хром, марганец, алюминий, редкоземельные металлы, сурьму, бор и железо, отличающийся тем, что, с целью повьшения предела коррозионной усталости. ударной вязкости при отрицательных температурах и стойкости против атмосферной коррозии, он дополнительно содержит меДь, титан и цинк при следующем соотношении компонентов, мас.%: Углерод1,8-3,0 Кремний0,8-1,8 Хром0,02-0,3 Марганец0,8-12,0 Алюминий0,02-0,2 Редкоземельные 0,03-0,07 металлы 0,002-0,5 Сурьма Бор 0,002-0,03 0,10-0,5 Медь Титан 0,03-0,2 (Л 0,02-0,5 Цинк Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПОЛУПРОВОДНИКОВЫЙ СТЕКЛООБРАЗНЫЙ МАТЕРИАЛ | 1988 |

|

SU1526120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1977 |

|

SU654691A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-05-26—Подача