Изобретение относится к металлургии, конкретно к составам модифици- рующих смесей для графитизированных сталей и сплавов.

Цель изобретения - повьпиение герметичности и механических свойств графитизированных сплавов.

Поставленная цель достигается тем, что предложенная модифицирующая смесь содержит борную кислоту, окись меди, силикобарий, азотированный ферромолибден, нитриды магния и лантан при следующем соотношении компонентов, масД:

Борная кислота 25-40 Силикобарий7-13

Окись меди12-20

Азотированный ферромолибден12-20Нитриды магния 12-18 Лантан9-12 Дополнительное введение в состав модифицирующей смеси нитридов магния

повьпиает модифицирующую способность, снижает склонность к короблению, по- вьшает плотность и герметичность, измельчает структуру отливок в литом состоянии и после отжига, что увеличивает механические свойства, Присутрт- вие в модифицирующей смеси более 18% нитридов магния приводит к образованию в структуре отливок скоплений графита, снижению герметичности, технолог; гических и механических свойств. При концентрации нитридов магния до 12% модифицирующая и графитизирующая способность смеси недостаточна, а склонность к пористости и к короблению модифицированных сплавов повьппается, уменьшается прочность и ударная вяз- костЬ. Лантан введен в смесь как поверхностно-активная добавка, способствующая повышению жидкотекучести, плотности и других технологических свойств, улучшающая ударную вязкость и пластичность. Концентрация лантана

(Л

сд

СХ) 00

а

31588776

более 12% ведет к увеличению количества цементита в структуре отливок,

снижению графитизирующей способносГи смеси, удлинению цикла графитизирую- щего отжига и снижению пластических свойств, а при содержании лантана до 9% отмечаются ухудшение формы графита и отмечаются недостаточные техноло- гические и механические свойства мо- Q :дифицированных графитиэированных ста- |Лей и сплавов.

Присутствие в модифицирующей смеси более 40% борной кислоты и силикобасиликобария фракции 0,05-0,35 мм, азотированного ферромолибдена, из мельченного до фракции 0,02-0,25 марки ФМо1Н, измельченного до фра 0,05-0,3 мм лантана марки ЛаМ1 с рошками борной кислоты, нитридов ния Мг1Н и окиси меди I1MC-1 в теч 3-5 мин. Готовые модифицирующие с си вводили в железоуглеродистый р лав при вы пуске его из раздаточно ковша емкостью 2 т в разливочные количестве от 0,2 до 0,4 мас.%.

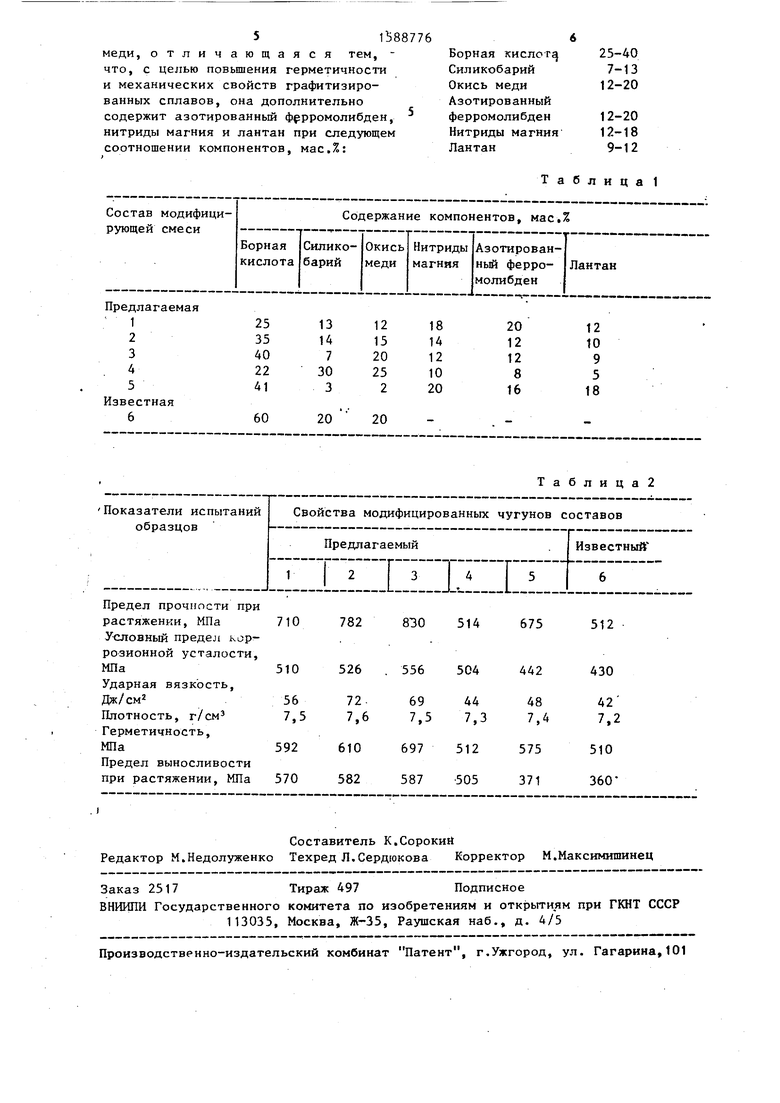

В табл.2 приведены результаты и

;рия более 13% ведет к образованию зон пытаний модифицирующих смесей при

iсерого чугуна и снижению механических свойств, поэтому содержание борной кислоты и сипикобария ограничены этими концентрациями. Присутствие в модифицирующей смеси менее 25% борной ,кислоты и менее 7% силикобария ведет к снижению прочности графитизирующей способности и увеличению продолжительности отжига.

Окись меди при содержании в смеси более 20% ухудшает форму графита, уве- увеличивает склонность к короблению и снижает упругие пластические свойства. При уменьшении концентрации окиси меди до 12% литейные свойства, .ударная вязкость и трещиностойкость недостаточны. Медь увеличивает количество центров графита, их измельчение и повьшает пластические свойства чугуна после термической обработки.

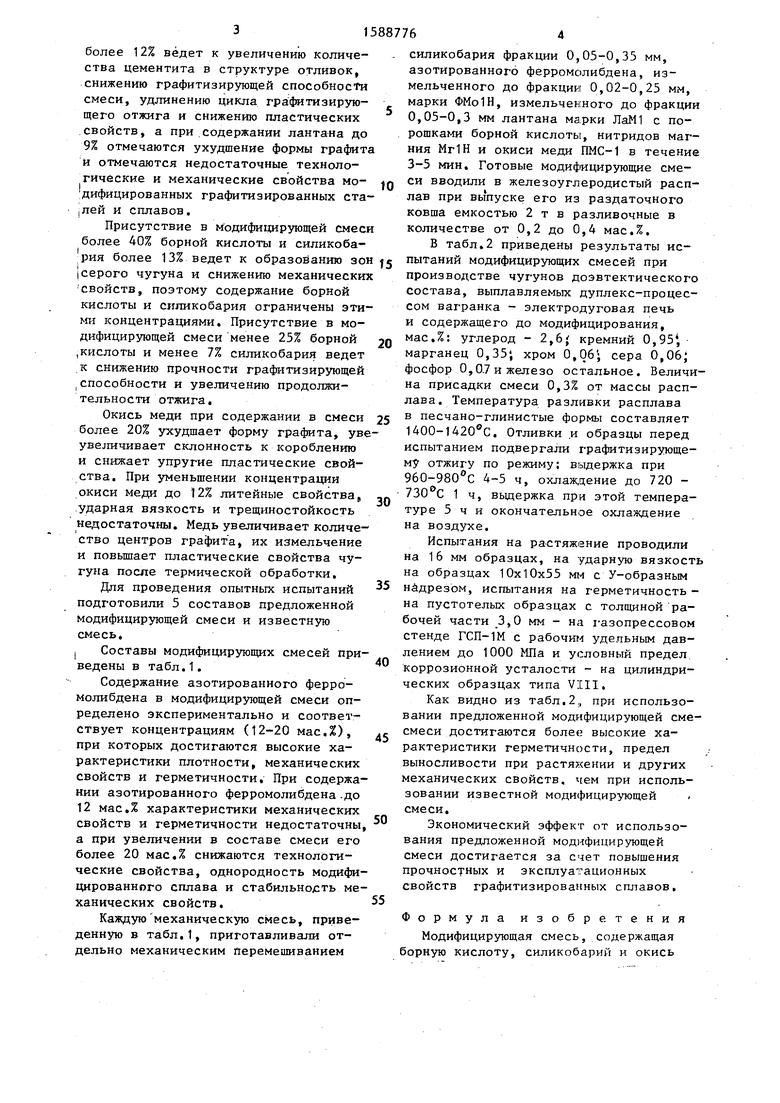

Для проведения опытных испытаний подготовили 5 составов предложенной модифицирующей смеси и известнзто смесь.

I Составы модифицирующих смесей приведены в табл.1.

Содержание азотированного ферромолибдена в модифицирующей смеси определено экспериментально и соответствует концентрациям (12-20 мас.%), при которых достигаются высокие характеристики плотности, механических свойств и герметичности. При содержании азотированного ферромолибдена.до 12 мас.% характеристики механических свойств и герметичности недостаточны, а при увеличении в составе смеси его более 20 мас.% снижаются технолйги- ческие свойства, однородность модифицированного сплава и стабильность механических свойств.

Каждую механическую смесь, приведенную в табл.1, приготавливали отдельно механическим Перемешиванием

20

25

30

35

40

45

50

55

производстве чугунов доэвтектическ состава, выплавляемых дуплекс-проц сом вагранка - электродуговая печь и содержащего до модифицирования, мас.%: углерод - 2,6, кремний 0,95 марганец 0,35; хром 0,06 ; сера 0,0 фосфор 0,0.7 и железо остальное. Вел на присадки смеси 0,3% от массы ра лава. Температура разливки расплав в песчано-глинистые формы составля 1400-1420 0. Отливки и образцы пер испытанием подвергали графитизирую му отжигу по режиму; выдержка при 960-980°С 4-5 ч, охлаж,г1ение до 720 730 С 1 ч, выдержка при этой темпе туре 5 ч и окончательное охлаждени на воздухе.

Испытания на растяжение проводи на 16 мм образцах, на ударную вязк на образцах 10x10x55 MI с У-образн нйдрезом, испытания на герметичнос на пустотелых образцах с толщиной бочей части 3,0 мм - на газопрессо стенде ГСП-Ш с рабочим удельным д лением до 1000 МПа и условный пред коррозионной усталости - на цилинд ческих образцах типа VIII.

Как видно из табл. 2,, при исполь вании предложенной модифицирующей смеси достигаются боле«; высокие ха рактеристики герметичности, предел выносливости при растяжении и друг механических свойств, чем при испо зовании известной модифицирующей смеси.

Экономический эффект от использ вания предложенной модифицирующей смеси достигается за счет повышени прочностных и эксплуатационных свойств графитизированных сплавов

Формула изобретени

Модифицирующая смесь, содержащая борную кислоту, силикобарий и окись

силикобария фракции 0,05-0,35 мм, азотированного ферромолибдена, измельченного до фракции 0,02-0,25 мм, марки ФМо1Н, измельченного до фракции 0,05-0,3 мм лантана марки ЛаМ1 с порошками борной кислоты, нитридов магния Мг1Н и окиси меди I1MC-1 в течение 3-5 мин. Готовые модифицирующие смеси вводили в железоуглеродистый расплав при вы пуске его из раздаточного ковша емкостью 2 т в разливочные в количестве от 0,2 до 0,4 мас.%.

В табл.2 приведены результаты испытаний модифицирующих смесей при

пытаний модифицирующих смесей при

20

5

0

5

0

5

0

5

производстве чугунов доэвтектического состава, выплавляемых дуплекс-процессом вагранка - электродуговая печь и содержащего до модифицирования, мас.%: углерод - 2,6, кремний 0,95 марганец 0,35; хром 0,06 ; сера 0,06; фосфор 0,0.7 и железо остальное. Величина присадки смеси 0,3% от массы расплава. Температура разливки расплава в песчано-глинистые формы составляет 1400-1420 0. Отливки и образцы перед испытанием подвергали графитизирующе- му отжигу по режиму; выдержка при 960-980°С 4-5 ч, охлаж,г1ение до 720 - 730 С 1 ч, выдержка при этой температуре 5 ч и окончательное охлаждение на воздухе.

Испытания на растяжение проводили на 16 мм образцах, на ударную вязкость на образцах 10x10x55 MI с У-образным нйдрезом, испытания на герметичность - на пустотелых образцах с толщиной рабочей части 3,0 мм - на газопрессовом стенде ГСП-Ш с рабочим удельным давлением до 1000 МПа и условный предел коррозионной усталости - на цилиндрических образцах типа VIII.

Как видно из табл. 2,, при использовании предложенной модифицирующей сме- смеси достигаются боле«; высокие характеристики герметичности, предел выносливости при растяжении и других механических свойств, чем при использовании известной модифицирующей смеси.

Экономический эффект от использования предложенной модифицирующей смеси достигается за счет повышения прочностных и эксплуатационных свойств графитизированных сплавов.

Формула изобретения

Модифицирующая смесь, содержащая борную кислоту, силикобарий и окись

51 88776

меди, отличающаяся тем, - что, с целью повьппения герметичности и механических свойств графитизиро- ванных сплавов, она дополнительно содержит азотированный ферромолибден, нитриды магния и лантан при следующем соотношении компонентов, мас,%:

Борная кислоту25-40

Силикобарий7-13

Окись меди12-20 Азотированный

ферромолибден12-20

Нитриды магния12-18

Лантан9-12

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1988 |

|

SU1668404A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| Модифицирующая смесь | 1989 |

|

SU1696482A1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1984 |

|

SU1239160A1 |

Изобретение относится к металлургии, конкретно к составам модифицирующих смесей для графитизированных сталей и сплавов. Целью изобретения является повышение герметичности и механических свойств графитизированных сплавов. Модифицирующая смесь содержит, мас.%: борную кислоту 25-40

силикобарий 7-13

окись меди 12-20

азотированный ферромолибден 12-20

нитриды магния 12-18

лантан 9-12. Применение модифицирующей смеси позволяет повысить герметичность сплава на 80-100 МПа, предел выносливости при растяжении - на 220-235 МПа. 2 табл.

| Смесь для комплексной обработки жидкого чугуна | 1978 |

|

SU749902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-10-18—Подача