Изобретение относится к закалочньш средам, применяемым при термичес кой обработке. Известна среда для закалки стальных изделий, представляющая собой водный раствор полимера, например полиакриламида, взятого в количестве 0,03-1,0% 1. Недостаток этой среды заключается в том, что вследствие ограниченной растворимости полиакриламида в воде, раствор в объеме имеет неравномерную концентрацию, вызывающую снижение его закаливающих свойств и приводящую к значительному разбросу величины твердости на поверхности изделия . Известна также среда для закалки стали и чугуна, представляющая собой 0,1-1,0%-ный водный раствор производ ных цел.гаолозы, в том числе карбоксиметилцел.пюлозы 2 . , Недостатком известной среды является то. Что в водном растворе натри евая соль карбоксиметилцеллюлозы устойчива непродолжительное время от нескольких десятков часов до нескольких дней, так как под воздействи ем воздуха, света, температуры, заГгрязнений происходит деполимеризация полимера. В результате этого изменяются закалочные свойства среды, что приводит к снижению качества термической обработки. Цель изобретения - устранение указанных недостатков. Поставленная цель достигается тем, что и известную закалочную среду, представляющую собой водный раствор натриевой соли карбоксиметилцеллюлозы (КМЦ), дополнительно вводят фенолсодержащее вещество, например алкафен, при следующем соотношении компонентов в вес.%: Натриевая соль карбоксиметил0,5-1,0 целлюлозы Фенолсодержащее 0,0005-0,0015 вещество. Остальное Введение фенолсодержащего вещества (стабилизатора) позволяет сохранять более длительное вреАя исходную степень полимеризации полимера, его вязкость, предотвращать экзиматическое действие бактерий и плесени, приводящее к коагуляции и образованию сгустков полимера в

jpacTBOpe, повысить устойчивость натриевой соли КМЦ к воздействию тепла и света и тем самым сохранить закаливаю1дие свойства среды, обеспечиваюЕдие получение высокого качества термообработки,

Закалочную среду приготавливают следующим образом.

Порошок натриевой соли карбоксиметилцеллюлозы замачивают в воде при температуре до полного растворения , Затем добавляют воду до получения необходимой концентрации и вводя стабилизатор, например алкофен БП (2,6 ди--трет-бутил-4 метилфенол) МРТУ 6-09-3668-67 в количестве 0,0000,0015 вес,%.

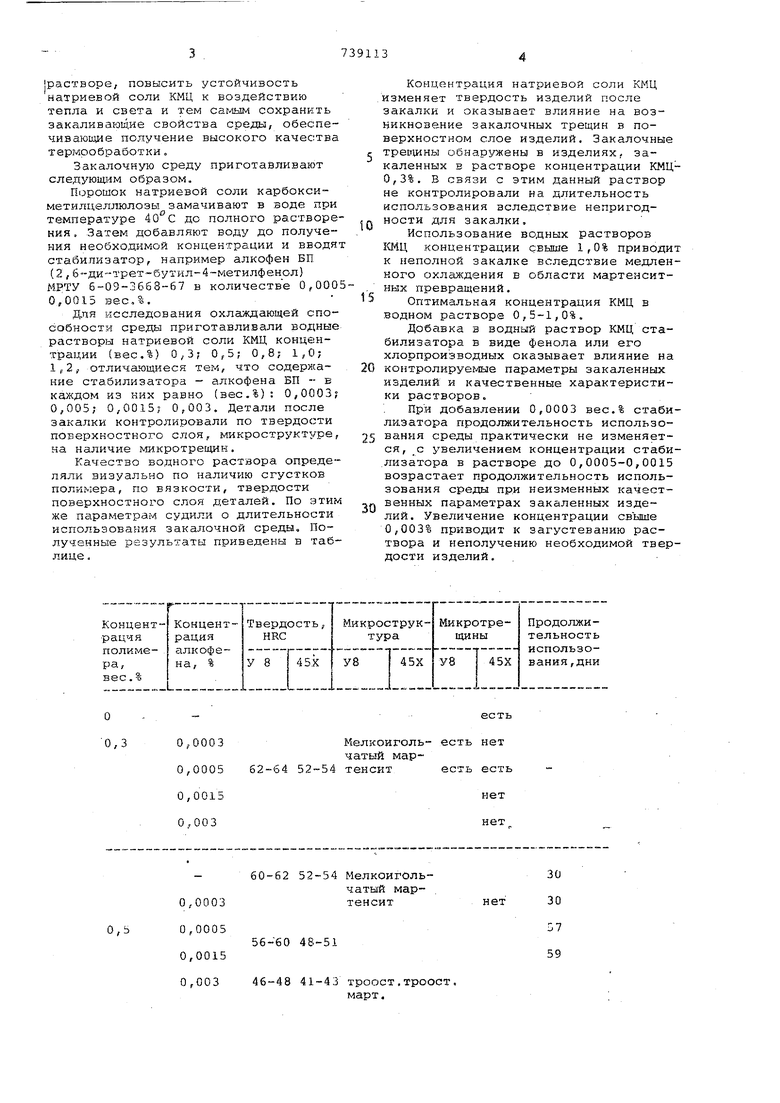

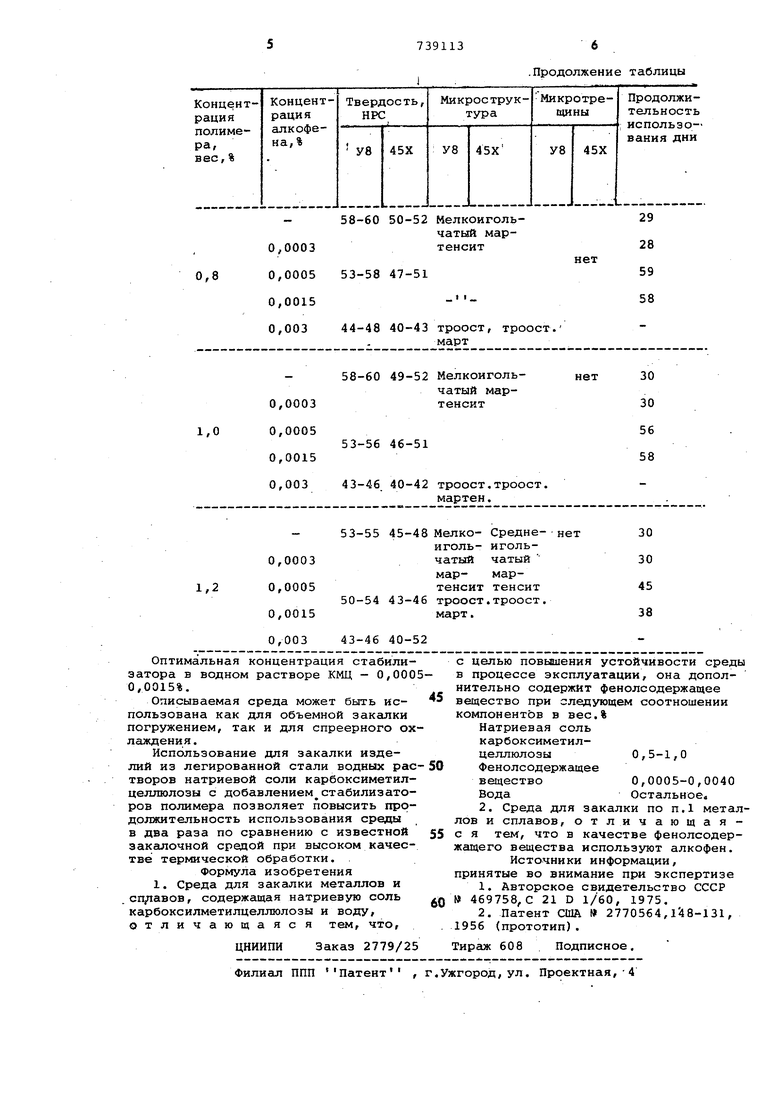

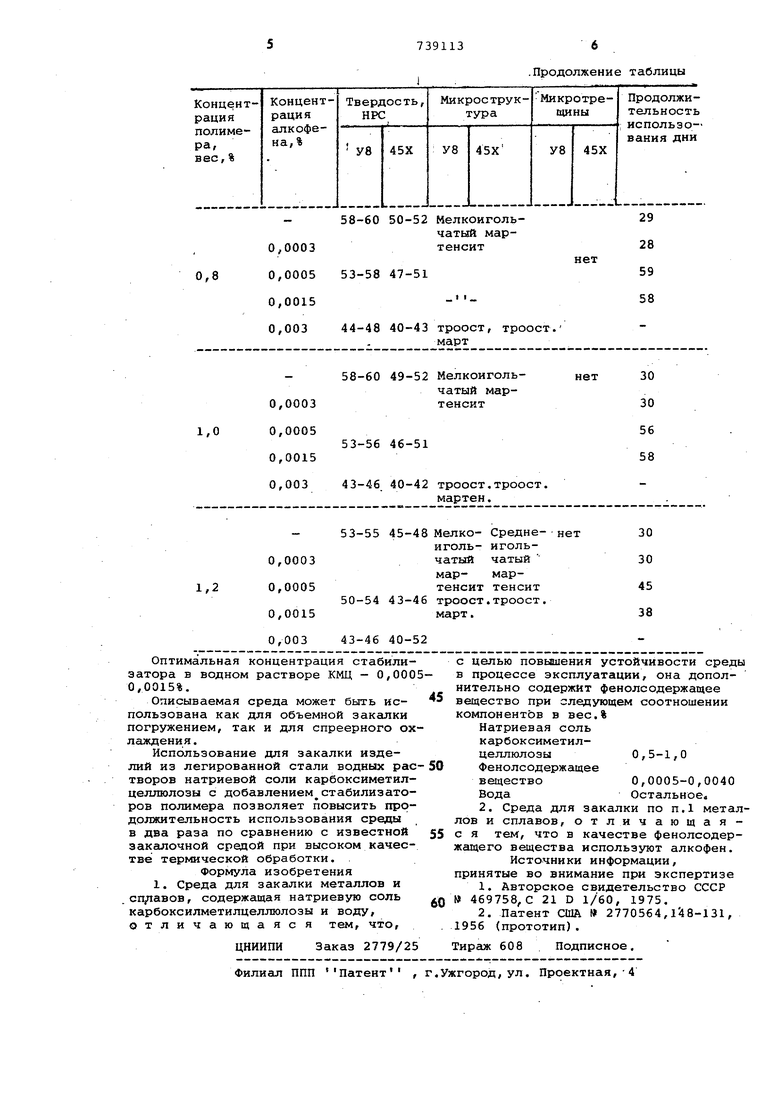

Д,пя исследования охлаждающей способности среды приготавливали водные растворы натриевой соли КМЦ концентрации (вес,%) 0,3 0,5; 0,8; 1,0; 1,2, отличающиеся тем, что содержание стабилизатора - алкофена БП - в каждом из них равно {вес.%): 0,0003 0,005; 0,0015; 0,003. Детали после закалки контролировали по твердости поверхностного слоя, микроструктуре, на Наличие микротрещин.

Качество водного раствора определяли визуально по наличию сгустков полимера, по вязкости, твердости поверхностного слоя деталей. По этим же параметра л судили о длительности использования закалочной среды. Полученные результаты приведены в таблице ,

Концентрация натриевой соли КМЦ .изменяет твердость изделий после закалки и оказывает влияние на возникновение закалочных трещин в поверхностном слое изделий. Закалочные тресщны обнаружены в изделиях, закаленных в растворе концентрации КМЦ0,3%. В связи с этим данный раствор не контролировали на длительность использования вследствие непригодностн для закалки.

Использование водных растворов 1Ш11 концентрации свыше 1,0% приводит к неполной закалке вследствие медленного охлаждения в области мартенситных превращений.

Оптимашьная концентрация КМЦ в водном растворе 0,5-1,0%.

Добавка в водный раствор КМЦ стабилизатора Б виде фенола или его хлорпроизводных оказывает влияние на контролируегые параметры закаленных изделий и качественные характеристики растворов.

При добавлении 0,0003 вес.% стабилизатора продолжительность использования среды практически не изменяется, с увеличением концентрации стаби.лизатора в растворе до 0,0005-0,0015 возрастает продолжительность использования среды при неизменных качестn венных параметрах закаленных изделий. Увеличение концентрации свыше 0,003% приводит к загустеванию раствора и неполучению необходимой твердости изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Среда для закалки изделий из металлов и сплавов | 1986 |

|

SU1411341A1 |

| Закалочная среда | 1986 |

|

SU1407968A1 |

| СИНТЕТИЧЕСКАЯ ЗАКАЛОЧНАЯ СРЕДА | 1984 |

|

SU1221906A1 |

| Закалочная среда | 1989 |

|

SU1664852A1 |

| Закалочная среда | 1990 |

|

SU1756367A1 |

| Закалочная среда | 1986 |

|

SU1423605A1 |

| ЗАКАЛОЧНАЯ СРЕДА С УПРАВЛЯЕМОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2077596C1 |

| НИТРОЦЕМЕНТИРОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ С ИНДУКЦИОННОЙ ЗАКАЛКОЙ С ПОВЫШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПОВЕРХНОСТИ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2008 |

|

RU2437958C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВЫХ НАКЛАДОК | 2005 |

|

RU2291206C1 |

| Среда для закалки металлов и сплавов | 1976 |

|

SU591520A1 |

60-62 52-54 Мелкоиголь0,0003 0,0005

,5

56-60 48-51 0,0015

46-48 41-43 троост,троост, 0,003

30 чатый мар30 57

нет тенсит 59 март.

.Продолжение таблицы

Авторы

Даты

1980-06-05—Публикация

1977-06-06—Подача