Область техники, к которой относится изобретение

Настоящее изобретение относится к нитроцементированной стальной детали с индукционной закалкой, и в частности, относится к шестерне, бесступенчатой регулируемой передаче, шарниру для передачи постоянной частоты вращения, ступице и т.д., которые используются в конструкционных компонентах машин, в особенности, в силовой передаче автомобиля и т.д.

Уровень техники

Конструкционные детали машин, например шестерни автоматических передач или шкивы бесступенчатых регулируемых передач, шарниры для передачи постоянной частоты вращения, ступицы и другие компоненты силовой передачи, должны обладать усталостной прочностью поверхности. Ранее вышеуказанные детали обычно изготавливали из цементированной стали, например, JIS SCr420, SCM420 и т.д., имеющей примерно 2% С, и упрочняли посредством цементации для получения мартенситной структуры, имеющей на поверхности примерно 0,8% С, чтобы улучшить усталостную прочность поверхности.

За последние годы наряду с увеличением требований к условиям эксплуатации потребовалось улучшить усталостную прочность поверхности. Вместо обычного упрочнения цементацией большое внимание уделяется нитроцементации и ее более высокому сопротивлению разупрочнению.

Например, публикация JP (А) №7-190173 предлагает азотирование или нитроцементацию для получения содержания азота от 0,2% до 0,8%, затем погружение в соль для закалки и получения более высокой прочности и, кроме того, дробеструйную обработку после вышеуказанной обработки для дополнительного увеличения прочности.

Далее публикация JP (А) №2006-292139 предлагает нитроцементацию и отжиг, затем индукционную закалку для обеспечения остаточного аустенита в количестве 15% по объему или более на участке поверхности, тем самым, повышая срок службы вала-шестерни до отслаивания.

Однако в последние годы в связи с дальнейшим ужесточением условий эксплуатации рабочие поверхности имеют температуру эксплуатации выше 300°С и меньше 400°С или намного выше и, таким образом, потребовалось дальнейшее повышение усталостной прочности поверхности.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы создать нитроцементированную стальную деталь с индукционной закалкой, имеющую более высокую усталостную прочность поверхности, чем ранее, в частности, шестерню, бесступенчатую регулируемую передачу, шарнир для передачи постоянной частоты вращения, ступицу или другую стальную деталь.

Как объясняется выше, известно, что за счет упрочнения цементацией для улучшения сопротивления разупрочнению может быть повышена усталостная прочность поверхности. При создании изобретения изобретатели обнаружили, что для повышения усталостной прочности поверхности в связи с более высокой температурой рабочих поверхностей (выше 300°С, но ниже 400°С) необходимо решить, по меньшей мере, следующие вопросы с (а) по (е):

(a) Выполнение индукционной закалки после нитроцементации.

(b) Использование нитроцементации для получения концентрации N на поверхности от 0,1 до 0,8% по массе и суммы концентрации N и концентрации С от 1,0 до 2,0% по массе.

(c) Ограничение количества остаточного аустенита в структуре после индукционной закалки меньше 15% по объему.

(d) Ограничение глубины неполностью закаленного поверхностного слоя меньше 5 мкм.

(e) Полуширина дифракции рентгеновских лучей на поверхности 6,0 градусов и более. (Ссылка на «поверхность» в настоящем изобретении означает наиболее удаленную поверхность.)

Следовательно, сущность настоящего изобретения состоит в следующем:

(1) Нитроцементированная стальная деталь с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, выполненная из стали, включающей, в % по массе, С: 0,005-0,8, Si: 2,0 и менее, Мn: 0,2-3, P: 0,03 и менее, S: 0,005-0,10, Ni: 3,0 и менее (включая 0%), Cr: 5,0 и менее (включая 0%), Мо: 2,0 и менее (включая 0%), W: 1,0 и менее (включая 0%), В: 0,0050 и менее (включая 0%), О: 0,0050 и менее и N: 0,003-0,03, и, кроме того, содержащей один или оба Аl: 0,005-0,2 и Ti: 0,005-0,2 и один или оба V: 0,3 и менее (включая 0%) и Nb: 0,3 и менее (включая 0%) и остальное железо и неизбежные примеси, нитроцементированная, затем подвергнутая индукционной закалке; причем стальная деталь характеризуется тем, что концентрация N на поверхности составляет 0,1-0,8% по массе и сумма концентрации N и концентрации С составляет 1,0-2,0% по массе, количество остаточного аустенита на поверхности составляет менее 15% по объему, глубина неполностью закаленного слоя от поверхности составляет менее 5 мкм и полуширина дифракции рентгеновских лучей на поверхности составляет 6,0 градусов и более.

(2) Нитроцементированная стальная деталь с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, как изложено в (1), характеризующаяся тем, что она выполнена из стали, которая дополнительно содержит в % по массе один или несколько элементов, выбранных из группы Са: 0,0005-0,01, Mg: 0,0005-0,01, Zr: 0,0005-0,05 и Те: 0,0005-0,1.

(3) Нитроцементированная стальная деталь с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, как изложено в (1) или (2), характеризующаяся тем, что стальная деталь является или шестерней, бесступенчатой регулируемой передачей, шарниром для передачи постоянной частоты вращения или ступицей.

(4) Способ производства нитроцементированной стальной детали с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, характеризующийся использованием стали, включающей, в % по массе, С: 0,005-0,8, Si: 2,0 и менее, Mn: 0,2-3, P: 0,03 и менее, S: 0,005-0,10%, Ni: 3,0 и менее (включая 0%), Cr: 5,0 и менее (включая 0%), Мо: 2,0 и менее (включая 0%), W: 1,0% и менее (включая 0%), В: 0,0050 и менее (включая 0%), О: 0,0050 и менее и N: 0,003-0,03, и, кроме того, содержащей один или оба Аl: 0,005-0,2 и Ti: 0,005-0,2 и один или оба V: 0,3 и менее (включая 0%) и Nb: 0,3 и менее (включая 0%) и остальное железо и неизбежные примеси для образования детали, ее цементации, ее последующей закалки в масле или соли, ее последующего индукционного нагрева и закалки водой или полимерным закалочным веществом при температуре менее 40°С, чтобы получить деталь с концентрацией N на поверхности 0,1-0,8% по массе и суммой концентрации N и концентрации С 1,0-2,0% по массе, количеством остаточного аустенита на поверхности менее 15% по объему, глубиной неполностью закаленного слоя от поверхности менее 5 мкм и полушириной дифракции рентгеновских лучей на поверхности 6,0 градусов и более.

(5) Способ производства нитроцементированной стальной детали с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, как изложено в (4), характеризующийся тем, что сталь дополнительно содержит в % по массе один или несколько элементов, выбранных из группы Са: 0,0005-0,01, Mg: 0,0005-0,01, Zr: 0,0005-0,05 и Те: 0,0005-0,1.

(6) Способ производства нитроцементированной стальной детали с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, как изложено в (4) или (5), характеризующийся тем, что стальная деталь является или шестерней, бесступенчатой регулируемой передачей, шарниром для передачи постоянной частоты вращения или ступицей.

Краткое описание чертежа

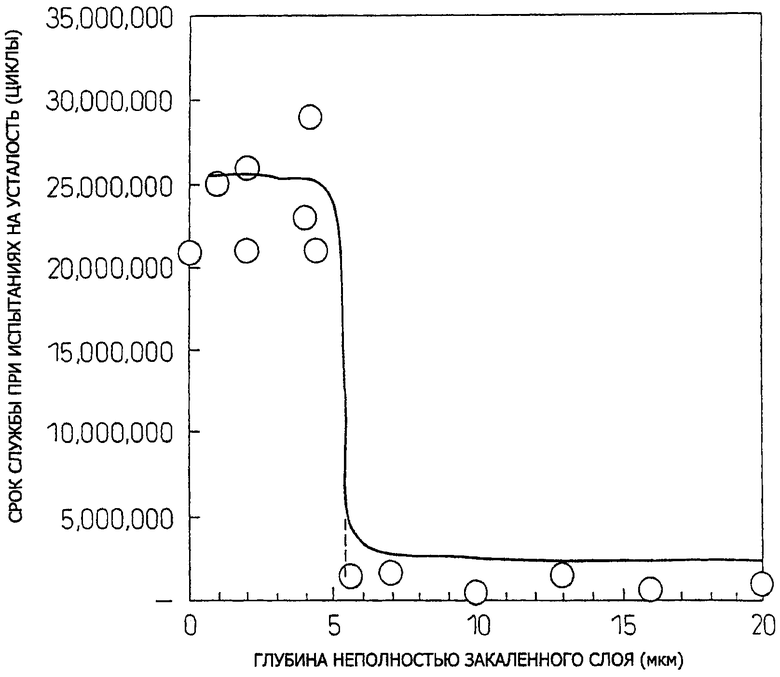

На чертеже представлено изображение, показывающее соотношение глубины неполностью закаленного слоя и срока службы при испытаниях на усталость.

Осуществление изобретения

Для использования упрочнения нитроцементацией с целью дополнительного увеличения усталостной прочности поверхности эффективным является выполнение индукционной закалки после нитроцементации. Причины этого заключаются в следующем:

(a) При обычном упрочнении нитроцементацией номер зерна кристалла аустенита на поверхности достигает примерно №8, в то время как при нитроцементации с последующей индукционной закалкой при температуре нагрева 800-900°С получают зерна с номером зерна кристалла аустенита №10 и выше.

(b) Обычное упрочнение нитроцементацией приводит к упрочнению всей детали, поэтому в качестве охлаждающей среды во время упрочнения необходимо использовать масло или соль при относительно невысоких характеристиках охлаждения с точки зрения сдерживания деформаций при упрочнении. В противоположность этому индукционная закалка нагревает только самую удаленную поверхностную часть детали. Сердцевинная часть не упрочняется. По этой причине предпочтительно сдерживать деформации при упрочнении, поэтому становится возможным охлаждение водой с большой охлаждающей способностью и можно уменьшить неполностью закаленный слой, неизбежно образующийся на поверхности.

Кроме того, способ охлаждения после нитроцементации, выполняемой перед индукционной закалкой, является предпочтительно способом, отличным от закалки водой, например, закалка в масле или закалка в соли, с точки зрения сдерживания деформаций.

(с) Аналогично, индукционная закалка имеет большую охлаждающую способность и позволяет сдерживать большее количество остаточного аустенита на поверхности и поэтому обеспечивает увеличение количества С и количество N при нитроцементации и обеспечивает увеличение сопротивления разупрочнению.

Далее изобретатели обнаружили, что дробеструйная обработка, ранее считавшаяся эффективной, наоборот вредна для улучшения усталостной прочности поверхности в случае более высоких температур (выше 300°С и ниже 400°С). Ранее считалось, что одним из результатов воздействия дробеструйной обработки является повышение твердости за счет наклепа и, как следствие, повышение усталостной прочности. Однако при использовании дробеструйной обработки в условиях высокой температуры (выше 300°С и ниже 400°С) было подтверждено, что усталостная прочность поверхности до некоторой степени падает по сравнению со случаем, когда дробеструйную обработку не используют. Изобретатели рассмотрели причину этого и обнаружили следующее:

Дробеструйная обработка увеличивает твердость за счет наклепа после деформирования, упрочнение за счет увеличения остаточных напряжений сжатия и упрочнение за счет превращения мартенсита, вызванного обработкой. Однако увеличение твердости за счет наклепа в результате деформирования и упрочнения за счет увеличения остаточных напряжений сжатия не вносит вклад в улучшение усталостной прочности поверхности при высокой температуре (выше 300°С и ниже 400°С). Причина состоит в том, что температура выше 300°С и ниже 400°С - это область температур, в которой относительно слабое перемещение дислокации вызывает снятие подавляющего большинства остаточных напряжений сжатия и наклепа.

Следовательно, изобретатели полагали, что для улучшения усталостной прочности поверхности при высокой температуре (выше 300°С и ниже 400°) после устранения влияний наклепа и остаточных напряжений сжатия важным является улучшение твердости самой структуры, т.е. самой мартенситной структуры.

Твердость мартенситной структуры соответствует плотности дислокации. Величина плотности дислокации соответствует полуширине дифракции рентгеновских лучей, поэтому, за счет измерения величины полуширины дифракции рентгеновских лучей, можно непосредственно измерить твердость мартенситной структуры. Однако исследования, выполненные изобретателями, подтвердили, что в результате применения дробеструйной обработки полуширина дифракции рентгеновских лучей уменьшилась. Этот механизм не ясен, но предполагают, что дробеструйная обработка обуславливает превращение мартенсита и, кроме того, часть мартенситной структуры, образованная за счет закалки, не рекристаллизуется.

В силу вышеуказанных причин изобретатели полагали, что улучшение твердости за счет дробеструйной обработки не вносит вклад в улучшение усталостной прочности поверхности при высокой температуре (выше 300°С и ниже 400°) и до некоторой степени обуславливает снижение усталостной прочности поверхности. По этой причине изобретатели считали, что в качестве показателя усталостной прочности поверхности твердость является недостаточной, предпочтительным показателем будет полуширина дифракции рентгеновских лучей.

Далее изобретатели подтвердили, что на усталостную прочность поверхности при условиях эксплуатации выше 300°С и ниже 400°С значительное влияние оказывают свойства поверхности, в частности размер неполностью закаленного поверхностного слоя.

Ранее влияние свойств поверхности на усталостную прочность анализировали за счет глубины окисления границы зерен, например, в Netsushori (Термическая обработка) том 30, №5, стр.240-246 1990 г., но изобретатели обнаружили, что критическим является размер неполностью закаленного слоя. Имеется возможность измерить полуширину дифракции рентгеновских лучей, а также оценить размер неполностью закаленного слоя. Следовательно, с точки зрения свойств поверхности в качестве показателя улучшения усталостной прочности поверхности предпочтительным будет использовать полуширину дифракции рентгеновских лучей. Кроме того, изобретатели обнаружили, что критичным является то, что глубина неполностью закаленного слоя должна быть менее 5 мкм. Эти исследования послужили основой для создания настоящего изобретения.

Прежде всего, будут объяснены причины, определяющие способ производства и структуру, важные для стальной детали настоящего изобретения:

[Стальная деталь, нитроцементированная и затем подвергнутая индукционной закалке]

Как указано выше, дальнейшее улучшение усталостной прочности поверхности становится возможным за счет нитроцементации и последующей индукционной закалки. Индукционная закалка обуславливает затвердевание поверхности детали, поэтому ранее предпочтительным охлаждением после выполняемой нитроцементации являлась закалка в масле или соли, имеющая относительно небольшую скорость охлаждения с точки зрения сдерживания деформаций. При закалке в воде или при другой закалке, имеющей высокую охлаждающую способность, напряжения термической обработки во время упрочнения становятся большими, и поэтому такой способ не был предпочтительным.

С другой стороны, при охлаждении в печи с невысокой скоростью охлаждения Сr, Мо и т.д. выпадают в качестве карбидов во время охлаждения и оказываются утерянными, поэтому этот способ также не является предпочтительным. Общая глубина нитроцементации во время нитроцементации различается в зависимости от размера детали, но как правило в небольшой детали она составляет 0,3 мм и более, а в большой детали она составляет 0,8 мм и более.

Что касается способа нагрева во время индукционной закалки, нет необходимости использовать какой-либо специальный способ. Можно использовать общий способ. Например, как правило частота должна составлять примерно 400 кГц для небольшой детали и примерно 5 кГц для большой детали. Обычно температура нагрева составляет 800-900°С.

Охлаждающей средой, используемой для закалки, должна быть вода, полимерное закалочное вещество или другая среда на основе воды с высокой охлаждающей способностью, используемая в строго контролируемом состоянии, чтобы не превысить температуру 40°С. Это позволяет ограничить количество остаточного аустенита на поверхности до менее 15% по объему и позволяет ограничить глубину неполностью закаленного слоя до менее 5 мкм.

После индукционной закалки, как и в случае с обычными цементированными закаленными деталями, деталь предпочтительно подвергается отпуску при низкой температуре примерно 150°С, чтобы обеспечить прочность детали.

Кроме того, в существующих стальных деталях то, что стальная деталь была подвергнута нитроцементации, а затем индукционной закалке, можно различить по распределению структур, исследованных под оптическим микроскопом, в микрообразце, взятом от стальной детали и протравленном в нитале, распределению твердости от поверхности к сердцевине и распределению С и N от поверхности к сердцевине, измеренному с помощью электронного микрозондового анализа.

[Концентрация N на поверхности 0,1-0,8 мас.% и сумма концентраций N и С 1,0-2,0 мас.%]

Усталостную прочность поверхности детали определяют на поверхности в очень тонком слое непосредственно под поверхностью, в связи с чем концентрация N и концентрация С на поверхности являются важными. С точки зрения обеспечения сопротивления разупрочнению концентрация N должна составлять 0,1-0,8% по массе. Если концентрация N меньше 0,1% по массе, сопротивление разупрочнению недостаточно, между тем как при концентрации N больше 0,8% по массе снижение в точке Ms делает невозможным ограничение количества остаточного аустенита менее 15% по объему на поверхности. Предпочтительный диапазон концентрации N составляет 0,5-0,8%. Следует обратить внимание, что концентрация N на поверхности при обычной нитроцементации служит для обеспечения способности к закалке, поэтому обычно она составляет примерно 0,1% по массе и составляет самое большее 0,4% или около этого. Эта задача отличается от настоящего изобретения.

Кроме того, сумма концентрации N и концентрации С должна составлять 1,0-2,0% по массе. Если сумма концентрации N и концентрации С меньше 1,0% по массе, твердость детали является недостаточной. Концентрация выше 1,4% является предпочтительной, но если концентрация выше 2,0% по массе, снижение в точке Ms делает крайне трудным ограничение количества остаточного аустенита менее 15% по объему на поверхности, поэтому в настоящем изобретении диапазон составил 1,0-2,0% по массе. Предпочтительный диапазон составляет 1,4-2,0% по массе.

[Количество остаточного аустенита на поверхности составляет менее 15% по объему]

Остаточный аустенит на поверхности превращается в мартенсит за счет давления на поверхности в условиях эксплуатации и поэтому замена на низкоуглеродистый мартенсит и карбиды заставляет деталь изменять форму. Если количество остаточного аустенита на поверхности становится равным 15% по объему или более, изменения формы вызывают ухудшение усталостной прочности на поверхности, поэтому это количество должно быть ограничено до менее 15% по объему. Предпочтительно, чтобы оно было менее 10% по объему. Для ограничения количеств аустенита до менее 15% по объему необходимо, по меньшей мере, выполнить нитроцементацию, чтобы концентрация N составляла 0,8% по массе или менее, а сумма концентрации N и концентрации С составляла 2,0% по массе или менее. Однако, если деталь небольшая или закалочная охлаждающая среда, представляющая собой воду или полимерное закалочное вещество, с упоминаемой температурой эксплуатации 40°С, распыляется в большом количестве относительно детали, и скорость охлаждения во время закалки высокая, количество аустенита может превышать 15% по объему. В этом случае необходимо немного повысить температуру закалочной охлаждающей среды до диапазона, не превышающего 40°С, уменьшить количество распыляемого вещества, выполнить обработку при отрицательных температурах после индукционной закалки или выполнить другие действия. Необходимо провести предварительные испытания, чтобы стабилизировать условия ограничения количества аустенита до менее 15% по объему.

[Глубина неполностью закаленного слоя от поверхности менее 5 мкм]

При упрочении стального материала цементацией или упрочнении нитроцементацией кислород, поступающий от поверхности во время цементации, и легирующие элементы в стальном материале (Si, Mn, Сr и т.д.) связываются, что обуславливает потерю легирующих элементов и недостаточное упрочнение на участке примерно 10 мкм или более от поверхности. Этот недостаточно закаленный участок часто упоминается как «неполностью закаленный слой». При выполнении как нитроцементации, так и индукционной закалки и закалки охлаждающей средой, используемой для закалки, вода, полимерное закалочное вещество или другая среда на основе воды с высокой охлаждающей способностью, используемые в строго контролируемом состоянии, чтобы не превысить температуру 40°С, могут ограничить глубину неполностью закаленного слоя от поверхности до менее 5 мкм за счет увеличения скорости охлаждения во время закалки.

С помощью исследований изобретатели раскрыли, как показано на чертеже, что вблизи глубины неполностью закаленного слоя от 5 мкм до менее чем 5 мкм усталостная прочность поверхности значительно повышается. Они подробно исследовали детали после испытаний на усталостную прочность и обнаружили, что на глубине неполностью закаленного сдоя 5 мкм и более примерно половина окружности или более отдельных кристаллических зерен вблизи поверхности окружена неполностью закаленным слоем, поэтому во время использования кристаллические зерна легко отслаиваются. Следует обратить внимание, что даже если глубина окисления границы зерен превышает 5 мкм, не существует проблем с точки зрения усталостной прочности поверхности.

[Полуширина дифракции рентгеновских лучей на поверхности равна 6,0 градусов и более]

Если полуширина дифракции рентгеновских лучей меньше 6,0 градусов, не может быть получена достаточная усталостная прочность поверхности. Значение 6,0 градусов и более позволяет получить более высокую усталостную прочность поверхности, чем существовала ранее, поэтому было выбрано значение 6,0 градусов или более. Полуширина дифракции рентгеновских лучей 6,0 градусов соответствует твердости 55 HRC или около этого при обычной температуре в случае отсутствия наклепа с помощью дробеструйной обработки и отсутствия заданных остаточных напряжений сжатия. Было определено нижнее ограничение полуширины дифракции рентгеновских лучей для получения усталостной прочности на поверхности. Предпочтительным является значение 6,2 градуса или более.

Чтобы осуществить это, необходимо, по меньшей мере, выполнить нитроцементацию, позволяющую получить сумму концентраций N и С на поверхности 1,0-2,0% по массе, затем выполнить индукционную закалку, используя для охлаждающей среды воду или полимерное закалочное вещество, не превышая температуру 40°С. Однако, если деталь большая или если распыляемое количество закалочной охлаждающей среды мало по сравнению с деталью, скорость охлаждения во время охлаждения становится недостаточной и полуширина дифракции рентгеновских лучей может стать меньше 6,0 градусов. В этом случае достаточно снизить используемую температуру охлаждающей среды, увеличить количество распыляемой жидкости или выполнить другие условия. Необходимо выполнить предварительные испытания, чтобы установить условия, обеспечивающие ширину 6,0 градусов и более, предпочтительно 6,2 градуса и более. Следует обратить внимание, что характеристики закалочной охлаждающей среды должны быть такими, при которых одновременно обеспечивается количество остаточного аустенита на поверхности менее 15% по объему.

Здесь понятие «полуширина дифракции рентгеновских лучей» означает половину ширины пика при использовании микрорентгеновского измерительного устройства остаточных напряжений (лампа Сr) для измерения плоскости α-Fe (211) в течение 60 секунд.

Кроме того, если усталостная прочность на изгиб, которая требуется от детали, является высокой или если требуется дробеструйная обработка, необходимо остановиться на легкой дробеструйной обработке при высоте дуги примерно 0,3 ммА, чтобы обеспечить полуширину дифракции рентгеновских лучей 6,0 градусов и более.

Далее нитроцементированную деталь с индукционной закалкой согласно настоящему изобретению можно подвергать любому воздействию, даже обработке при отрицательных температурах, отпуску, WPC-обработке, полированию в барабане, зубошлифованию, хонингованию и другой дополнительной обработке до тех пор, при условии, что количество остаточного аустенита на поверхности и полуширина дифракции рентгеновских лучей будут находиться в пределах, указанных в настоящем изобретении.

Далее будет дано объяснение причин ограничения компонентов стали настоящего изобретения. Следует обратить внимание, что все данные приведены в мас.%.

С: 0,005-0,8

С - важный элемент для обеспечения прочности стали, но может быть заменен добавлением Мn, Сr и других элементов, улучшающих закаливаемость, поэтому его содержание должно быть 0,005% или более. Следовательно, в настоящем изобретении нижний предел количества С составляет 0,005%. Однако, если содержание превышает 0,8%, обрабатываемость и способность деформироваться при ковке во время изготовления детали заметно снижаются, поэтому верхний предел составляет менее 0,8%. Наиболее предпочтительное количество добавки составляет 0,1-0,6%.

Si: 2,0 и менее

Добавление Si не требуется и его содержание может быть на уровне постоянной примеси. При добавлении он улучшает сопротивление разупрочнению закаленного слоя и, тем самым, влияет на улучшение усталостной прочности поверхности. Для достижения этого эффекта предпочтительное содержание должно составлять 0,2% и более. Однако при содержании свыше 2,0% во время ковки становится заметным обезуглероживание, поэтому верхний предел составил 2,0%. Наиболее предпочтительное количество добавки составляет 0,2-2,0%.

Mn: 0,2-3,0

Mn - элемент, эффективный для улучшения закаливаемости, и, кроме того, элемент, эффективный для улучшения сопротивления разупрочнению. Для достижения этого эффекта должно быть добавлено 0,2% или более. Однако при добавлении свыше 3,0% стальной материал во время производства становится слишком твердым и затрудняется возможность резки стальных прутков и т.д., поэтому верхний предел составляет 3,0%. Наиболее предпочтительное количество добавки составляет 0,2-2,0%.

Р: 0,03 и менее

Р включен в качестве постоянной примеси. Он выделяется на границах зерен и снижает прочность, поэтому его содержание должно быть минимально возможным. Содержание должно быть ограничено до 0,03% и менее.

S: 0,005-0,10

Содержание S должно составлять 0,005% с точки зрения обрабатываемости. Поэтому в настоящем изобретении нижнее значение количества S составляет 0,005%. Однако при содержании свыше 0,10% способность деформироваться при ковке снижается, поэтому верхний предел составляет 0,10%. Наиболее предпочтительное количество добавки составляет 0,01-0,03%.

Ni: 3,0 и менее (включая 0%)

Добавление Ni не требуется, в случае добавления он влияет на дополнительное улучшение прочности. Для достижения этого эффекта его содержание предпочтительно должно составлять 0,2% и более. Однако при добавлении свыше 3,0% ухудшается обрабатываемость, поэтому верхний предел составляет 3,0%. Наиболее предпочтительное количество добавки составляет 0,2-2,0%.

Cr: 5,0 и менее (включая 0%)

Добавление Cr не требуется. При добавлении он влияет на улучшение сопротивления разупрочнению закаленного слоя и. тем самым, на улучшение усталостной прочности поверхности. Для достижения этого эффекта его содержание предпочтительно должно составлять 0,2% и более. Однако при добавлении свыше 5,0% ухудшается обрабатываемость, поэтому верхний предел составляет 5,0%. Наиболее предпочтительное количество добавки составляет 0,2-2,0%.

Мо: 2,0 и менее (включая 0%)

Добавление Мо не требуется. При добавлении он влияет на улучшение сопротивления разупрочнению закаленного слоя и, тем самым, на улучшение усталостной прочности поверхности, и, кроме того, он влияет на прочность закаленного слоя для улучшения сопротивления усталости при изгибе. Для достижения этого эффекта содержание предпочтительно должно составлять 0,01% и более. Однако даже при добавлении свыше 2,0% эффект становится предельным и уменьшается экономия, поэтому верхний предел составляет 2,0%. Наиболее предпочтительное верхний предел составляет 0,7%.

W: 1,0 и менее (включая 0%)

Добавление W не требуется. При добавлении он влияет на улучшение сопротивления разупрочнению закаленного слоя и, тем самым, на улучшение усталостной прочности поверхности. Для достижения этого эффекта его содержание предпочтительно должно составлять 0,1% и более. Однако при добавлении свыше 0,1% ухудшается обрабатываемость, поэтому верхний предел составляет 1,0%. Наиболее предпочтительное количество добавки составляет 0,1-0,4%.

В: 0,005 и менее (включая 0%)

Добавление В не требуется. При добавлении он влияет на улучшение закаливаемости. Для получения этого эффекта содержание предпочтительно должно составлять 0,0006% и более. Однако даже при добавлении свыше 0,0050% эффект становится предельным, поэтому верхний предел составляет 0,0050%. Наиболее предпочтительное количество добавки составляет 0,0006-0,0040%.

О: 0,0050 и менее

Кислород присутствует в стали в виде оксида алюминия, оксида титана и других включений на основе оксидов. При высоком содержании О размер оксидов увеличивается. Они становятся отправными точками, ведущими к разрушению деталей силовой передачи и поэтому содержание О должно быть ограничено до 0,005% или менее. Чем меньше это количество, тем лучше, поэтому предпочтительным является содержание 0,0020% или менее. Кроме того, если планируется более продолжительный срок эксплуатации, предпочтительным является содержание 0,0015% или менее.

N: 0,003-0,03

N образует различные типы нитридов для эффективного воздействия на получение мелкозернистых аустенитных структур во время индукционной закалки, поэтому необходимо его содержание 0,003% или более. Однако при содержании свыше 0,03% он заметно ухудшает способность деформирования при ковке, поэтому верхний предел составляет 0,03%. Наиболее предпочтительное количество добавки составляет 0,003-0,02%.

Один или оба Аl: 0,005-0,2 и Ti: 0,005-0,2

Al и Ti выпадают и диспергируют в стали как нитриды для эффективного воздействия на получение мелкозернистых аустенитных структур во время индукционной закалки. В связи с этим Al и/или Ti должны быть добавлены в количествах 0,005% или более. Однако, если их содержание превышает 0,2%, выделения становятся более крупными и вызывают охрупчивание стали, поэтому верхние пределы содержания составляют соответственно 0,2%. Наиболее предпочтительно добавлять Al в количестве 0,005-0,05%.

Один или оба V: 0,3 или менее (включая 0%) и Nb: 0,3 или менее (включая 0%)

Добавление V и Nb не требуется, но их добавление вызывает выпадение и диспергирование V и Nb в стали в качестве нитридов и, таким образом, эффективно для образования мелкозернистой аустенитной структуры во время индукционной закалки. Для достижения этих эффектов V и/или Nb должны быть соответственно добавлены в количествах 0,01% или более. Однако если их количество превышает 0,3% эффекты становятся насыщенными и уменьшается экономия, поэтому соответствующие верхние пределы составляют 0,3%. Наиболее предпочтительно добавлять V в количестве 0,1-0,2%.

Один или несколько элементов, выбранных из группы Са: 0,0005-0,01, Mg: 0,0005-0,01, Zr: 0,0005-0,05 и Те: 0,0005-0,1.

Если требуется улучшить усталостную прочность на изгиб детали, можно добавлять один или несколько элементов, выбранных из группы Са, Mg, Zr и Те и содержащихся в следующих количествах. Эти компоненты являются элементами, которые сдерживают выравнивание MnS и гораздо эффективнее улучшают усталостную прочность на изгиб в отношении усталостного излома шестерен или поломки от усталости нижней части шлицев деталей вала. Следовательно, для получения эффекта растяжения MnS, включают, по меньшей мере, один элемент из группы, содержащей Са в количестве 0,0005-0,01%, Mg в количестве 0,0005-0,01%, Zr в количестве 0,0005-0,05% и Те в количестве 0,0005-0,1%. Однако, если элементы включены в количествах, превышающих указанные выше, эффекты становятся предельными и ухудшается экономия, поэтому были установлены соответствующие верхние ограничения.

Кроме того, в дополнение к химическим компонентам, описанным выше, можно включать Sn, Zn, Rem, Pb, Sb и т.д. в диапазоне, не ухудшающем эффекты настоящего изобретения.

ПРИМЕРЫ

Ниже настоящее изобретение поясняется с помощью примеров.

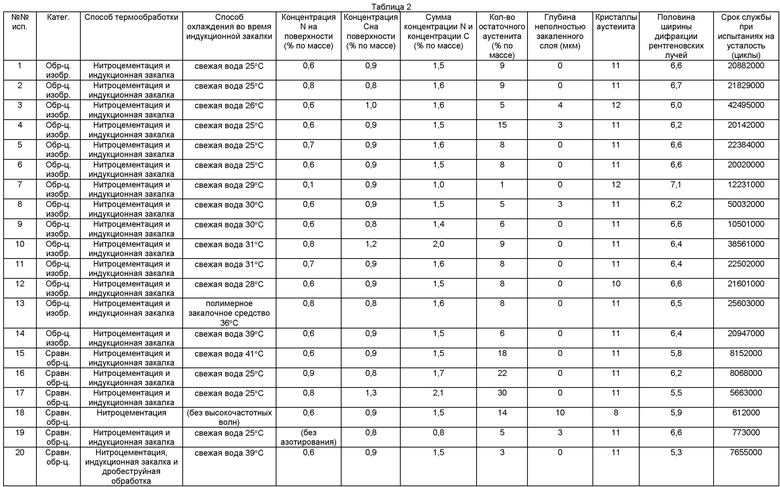

Стальные материалы, имеющие составы, показанные в таблице 1, были подвергнуты ковке и отжигу, затем механической обработке, чтобы изготовить из каждого материала два маленьких испытываемых образца в виде ролика, имеющего цилиндрическую часть диаметром 26 мм и шириной 28 мм, и один большой испытываемый образец в виде ролика, имеющий диаметр 130 мм и ширину 18 мм. Ролики были подвергнуты испытанию на вибрационную усталость. После этого маленькие испытываемые образцы в виде ролика и большой испытываемый образец в виде ролика были обработаны, как показано далее в таблице 2.

Образцы с №1 по №17 были подвергнуты нитроцементации (950°С×5 ч нитроцементация эндотермическим газом → 850°С×4 ч нитроцементация аммиаком и эндотермическим газом → закалка в масле) и затем индукционной закалке (частота 100 кГц, температура нагрева 850°С). В время индукционной закалки в качестве охлаждающей среды была использована свежая вода или полимерное закалочное средство поливинил-пирролидон, как показано в столбце «Способ охлаждения во время индукционной закалки» в таблице 2. После этого эти материалы были подвергнуты отпуску при 180°С в течение 90 минут и использованы для испытаний на усталость.

Образец №18 был подвергнут нитроцементации (950°С×5 ч нитроцементация эндотермическим газом → 850°С×4 ч нитроцементация аммиаком и эндотермическим газом → закалка в масле) и затем отпуску при 180°С и использован для испытаний на усталость.

Образец №19 был подвергнут нитроцементации (950°С×5 ч нитроцементация эндотермическим газом → закалка в масле) и затем индукционной закалке (частота 100 кГц, температура нагрева 850°С). В время индукционной закалки в качестве охлаждающей среды была использована свежая вода, как показано в столбце «Способ охлаждения во время индукционной закалки» в таблице 2. После этого этот материал был подвергнут отпуску при 180°С в течение 90 минут и использован для испытаний на усталость.

Образец №20 был подвергнут нитроцементации (950°С×5 ч нитроцементация эндотермическим газом → 850°С×4 ч нитроцементация аммиаком и эндотермическим газом → закалка в масле) и затем индукционной закалке (частота 100 кГц, температура нагрева 850°С). В время индукционной закалки в качестве охлаждающей среды была использована свежая вода или полимерное закалочное средство поливинил-пирролидон, как показано в столбце «Способ охлаждения во время индукционной закалки» в таблице 2. После этого материал был подвергнут отпуску при 180°С в течение 90 минут, дробеструйной обработке дугой высотой 1,0 ммА (с помощью стальных шариков ⌀0,8 мм) и использован для испытаний на усталость.

Для выполнения испытаний на вибрационную усталость ролика были использованы один вышеупомянутый большой испытуемый образец в виде ролика и один маленький испытуемый образец в виде ролика. Испытание на вибрационную усталость роликов было выполнено с помощью надавливания большого испытуемого образца в виде ролика на маленький испытуемый образец в виде ролика за счет контактного напряжения Герца величиной 4000 МПа, что заставляет ролики вращаться в направлениях окружной скорости двух испытуемых образцов в виде роликов из расчета, что контактирующие части двигались в тех же направлениях, и при скорости скольжения -40% (по сравнению с маленьким испытуемым образцом в виде ролика большой испытуемый образец в виде ролика имел окружную скорость контактирующей части на 40% больше) и использования некоторого количества вращений маленького испытуемого образца в виде ролика вплоть до момента, когда на маленьком испытуемом образце в виде ролика обнаруживается вибрация как показатель срока службы. Чтобы температура поверхности маленького испытуемого образца в виде ролика достигла 350°С за счет нагрева от трения во время испытания, температура редукторного масла, подаваемого к контактирующим частям, была доведена дл 90°С, и расход составил 2 литра в минуту. Появление вибрации было обнаружено с помощью виброметра, имеющего тестер. После обнаружения вибрации вращение двух испытуемых образцов в виде роликов было остановлено и были проверены появление вибрации и количество вращений. Материалы испытуемых образцов в виде роликов были исследованы с помощью следующей процедуры, с использованием маленьких испытуемых образцов в виде роликов, которые не были задействованы для испытаний вибрационной усталости роликов. Концентрация N и концентрация С на поверхности были определены с помощью разрезания периферийной поверхности испытуемого образца в вертикальном направлении, зеркальной полировки поверхности реза и последующего анализа наиболее удаленной части поверхности с помощью электронного микрозондового анализа. Количество остаточного аустенита и полуширина дифракции рентгеновских лучей были получены прямым измерением периферийной поверхности рентгеновским способом. Глубина неполностью закаленного слоя от поверхности была измерена с помощью разрезания периферийной поверхности испытуемого образца в вертикальном направлении, зеркальной полировки поверхности реза и ее последующего травления и оценки неполностью закаленной структуры. Номер зерна кристалла аустенита был получен разрезанием периферийной поверхности по вертикали, зеркальным полированием поверхности реза и измерением части поверхности реза очень близко к периферийной поверхности согласно JIS G 0551. Результаты приведены в таблице 2.

Из таблицы 2 ясно, что испытуемые образцы в виде роликов образцов сталей с №1 по №14 имели срок службы 10 миллионов циклов или более и имели повышенную вибрационную усталостную прочность (усталостная прочность поверхности).

В противоположность этому, сравниваемый образец №15, где температура водопроводной воды во время индукционной закалки отличалась от рекомендованной температуры менее 40°С, имел небольшой срок службы при испытаниях на усталость 8152000 циклов. Считается, что из-за высокой температурой воды и, следовательно, падения скорости охлаждения во время упрочения остаточный аустенит на поверхности не может быть ограничен до менее 15% по объему и полуширина дифракции рентгеновских лучей на поверхности не достигла 6,0 градусов.

Сравниваемый образец №16, где концентрация N на поверхности находится вне объема компонентов, определенных в настоящем изобретении, имел небольшой срок службы при испытаниях на усталость 8068000 циклов. Считается, что это связано с высокой концентрацией N, что приводит к падению точки Ms и, следовательно, остаточный аустенит на поверхности нельзя ограничить до менее 15% по объему.

Сравниваемый образец №17, где сумма концентрации N и концентрации С на поверхности находится вне объема компонентов, определенных в настоящем изобретении, имел небольшой срок службы при испытаниях на усталость 5663000 циклов. Считается, что это связано с высокой суммой концентрации N и концентрации С на поверхности, что приводит к падению точки Ms и, следовательно, остаточный аустенит на поверхности нельзя ограничить до менее 15% по объему, и, кроме того, полуширина дифракции рентгеновских лучей на поверхности не достигает 6,0 градусов.

Сравниваемый образец №18, не подвергавшийся индукционной закалке после нитроцементации, имел крайне короткий небольшой срок службы при испытаниях на усталость 612000 циклов. Считается, что это вызвано тем, что не была выполнена индукционная закалка, поэтому скорость охлаждения во время упрочнения была небольшой и глубина неполностью закаленного слоя составила 5 мкм или более.

Образец №19, который не был подвергнут азотированию, имел крайне короткий срок службы при испытаниях на усталость 773000 циклов. Считается, что это вызвано тем, что не было выполнено азотирование, поэтому сопротивление разупрочнению при отпуске было недостаточным и срок службы стал более коротким.

Образец №20, который был подвергнут дробеструйной обработке, имел низкий срок службы при испытаниях на усталость 7655000 циклов. Считается, что это связано с тем, что дробеструйная обработка приводит к уменьшению полуширины дифракции рентгеновских лучей.

Промышленная применимость

В настоящем изобретении может быть предложена нитроцементированная стальная деталь с индукционной закалкой, имеющая высокую усталостную прочность поверхности, в частности, шестерня, бесступенчатая регулируемая передача, шарнир для передачи постоянной частоты вращения, ступица или другая деталь, имеющая высокую усталостную прочность поверхности, которую можно применять в компонентах силовой передачи автомобилей и т.д. Таким образом изобретение вносит значительный вклад в получение выходной мощности и низкой стоимости автомобилей.

Изобретение относится к области металлургии, а именно к изготовлению стальных деталей, используемых в качестве конструкционных компонентов машин. Используют сталь, содержащую в мас.%: С: 0,005-0,8, Si: 2,0 и менее, Mn: 0,2-3,0, P: 0,03 и менее, S: 0,005-0,10, Ni: 3,0 и менее, включая 0, Сr: 5,0 и менее, включая 0, Мо: 2,0 и менее, включая 0, W: 1,0 и менее, включая 0, В: 0,0050 и менее, включая 0, О: 0,0050 и менее и N: 0,003-0,03, и, кроме того, содержащую один или оба Аl: 0,005-0,2 и Ti: 0,005-0,2 и один или оба V: 0,3 и менее, включая 0, и Nb: 0,3 и менее, включая 0, железо и неизбежные примеси остальное. Подвергают сталь нитроцементации, последующей закалке в масле или соли, последующему индукционному нагреву и закалке водой или полимерным закалочным веществом при температуре менее 40°С. Получают деталь с концентрацией N на поверхности 0,1-0,8 мас.%, суммой концентраций N и С 1,0-2,0% по мас., количеством остаточного аустенита на поверхности менее 15 об.%, глубиной неполностью закаленного слоя от поверхности менее 5 мкм и полушириной дифракции рентгеновских лучей на поверхности 6,0 градусов и более. Полученные детали обладают высокой усталостной прочностью поверхности, что приводит к повышению выходной мощности компонентов силовых передач автомобилей при снижении стоимости. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

1. Нитроцементированная стальная деталь, подвергнутая индукционной закалке, с повышенной усталостной прочностью поверхности при высокой температуре, выполненная из стали, содержащей, маc.%:

С: 0,005-0,8,

Si: 2,0 и менее,

Mn: 0,2-3,0,

P: 0,03 и менее,

S: 0,005-0,10,

Ni: 3,0 и менее, включая 0,

Сr: 5,0 и менее, включая 0,

Мо: 2,0 и менее, включая 0,

W: 1,0 и менее, включая 0,

В: 0,0050 и менее, включая 0,

О: 0,0050 и менее и

N: 0,003-0,03,

и, кроме того, содержащей один или оба

Аl: 0,005-0,2 и

Ti: 0,005-0,2 и

один или оба

V: 0,3 и менее, включая 0, и

Nb: 0,3 и менее, включая 0, и

остальное железо и неизбежные примеси,

причем деталь характеризуется тем, что концентрация N на поверхности составляет 0,1-0,8 мас.%, и сумма концентраций N и С составляет 1,0-2,0 мас.%, количество остаточного аустенита на поверхности составляет менее 15 об.%, глубина неполностью закаленного слоя от поверхности составляет менее 5 мкм и полуширина дифракции рентгеновских лучей на поверхности составляет 6,0° и более.

2. Нитроцементированная стальная деталь по п.1, характеризующаяся тем, что сталь дополнительно содержит, мас.% один или несколько элементов, выбранных из группы

Са: 0,0005-0,01,

Mg: 0,0005-0,01,

Zr: 0,0005-0,05 и

Те: 0,0005-0,1.

3. Нитроцементированная стальная деталь по п.1 или 2, характеризующаяся тем, что она представляет собой шестерню, деталь для бесступенчатой регулируемой передачи, шарнир для передачи постоянной частоты вращения или ступицу.

4. Способ производства нитроцементированной стальной детали с индукционной закалкой с повышенной усталостной прочностью поверхности при высокой температуре, характеризующийся использованием стали, содержащей, мас.%:

С: 0,005-0,8,

Si: 2,0 и менее,

Mn: 0,2-3,0,

P: 0,03 и менее,

S: 0,005-0,10,

Ni: 3,0 и менее, включая 0,

Сr: 5,0 и менее, включая 0,

Мо: 2,0 и менее, включая 0,

W: 1,0 и менее, включая 0,

В: 0,0050 и менее, включая 0,

О: 0,0050 и менее и

N: 0,003-0,03,

и, кроме того, содержащую один или оба

Аl: 0,005-0,2 и

Ti: 0,005-0,2 и

один или оба

V: 0,3 и менее, включая 0, и

Nb: 0,3 и менее, включая 0,

и остальное железо и неизбежные примеси,

ее нитроцементацией, последующей закалкой в масле или соли, последующим индукционным нагревом и закалкой водой или полимерным закалочным веществом при температуре менее 40°С с получением детали с концентрацией N на поверхности 0,1-0,8 мас.%, суммой концентраций N и С 1,0-2,0% по мас., количеством остаточного аустенита на поверхности менее 15 об.%, глубиной неполностью закаленного слоя от поверхности менее 5 мкм и полушириной дифракции рентгеновских лучей на поверхности 6,0° и более.

5. Способ производства нитроцементированной стальной детали по п.4, характеризующийся тем, что сталь дополнительно содержит, мас.%, один или несколько элементов, выбранных из группы

Са: 0,0005-0,01,

Mg: 0,0005-0,01,

Zr: 0,0005-0,05 и

Те: 0,0005-0,1.

6. Способ производства нитроцементированной стальной детали по п.4 или 5, характеризующийся тем, что стальная деталь представляет собой шестерню, деталь для бесступенчатой регулируемой передачи, шарнир для передачи постоянной частоты вращения или ступицу.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СТАЛЬ | 1992 |

|

RU2009262C1 |

| Сталь | 1985 |

|

SU1305193A1 |

| Конструкционная сталь | 1983 |

|

SU1211333A1 |

| Сталь | 1979 |

|

SU863706A1 |

Авторы

Даты

2011-12-27—Публикация

2008-10-22—Подача