(54) СПОСОБ ОГГВОДА ТЕПЛА ХИМИЧЕСКОЙ РЕАКЦИИ ИЗ РЕАКЦИОННОЙ ЗОНЫ АППАРАТА С ПОЛНЫМ

I

Изобретение относится к области регулирования и поддержания на постоянном уровне температуры химических ре-, акторов с полным перемешиванием компонентов, в частности химических реакторов для синтеза или разложения, окисления, обжига, гидрирования или других процессов при полном перемешивании реагирующих веществ, которые могут быть в вице газа, жидкости или твердых частиц.

Известен способ отвода тепла химической реакции иэ реакционной зоны аппарата с полным перемешиванием компонентов путем подачи хладоагентов в изолированные теплообменные поверхности l .

Данный способ является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком известного способа регулирования температуры является переменное во времени количество отводимого тепла, т. е. в каждый промежуток времеПЕРЕМЕШШАНШМ КОМПОНЕНТОВ

НИ во всем возможном диапазоне температур в реакторе отводится больше тепла, чем выделяется за счет реакции, и тем самым снижается температура, а затем во всем диапайоне температур отводится меньше , чем выделяется, что приводит вновь к повышению темя атуры. При 9Т0и, даже при cTporiw додирс анни инГ| дйентов реакции температура в peaKTt je колеблется с какой-то

to амплитудой, размах которой зависит от системы измерительных и регулирующих прибс юв.

Цель изобретения - повышение тепловой устойчивости процесса.

is

Поставленная цель достигается тем, что в одну из теплообменных поверхностей подают хладоагент при 1O-2O I;, а в другую - хладоагент с начальной температурой на ниже температуры

20 реакции.

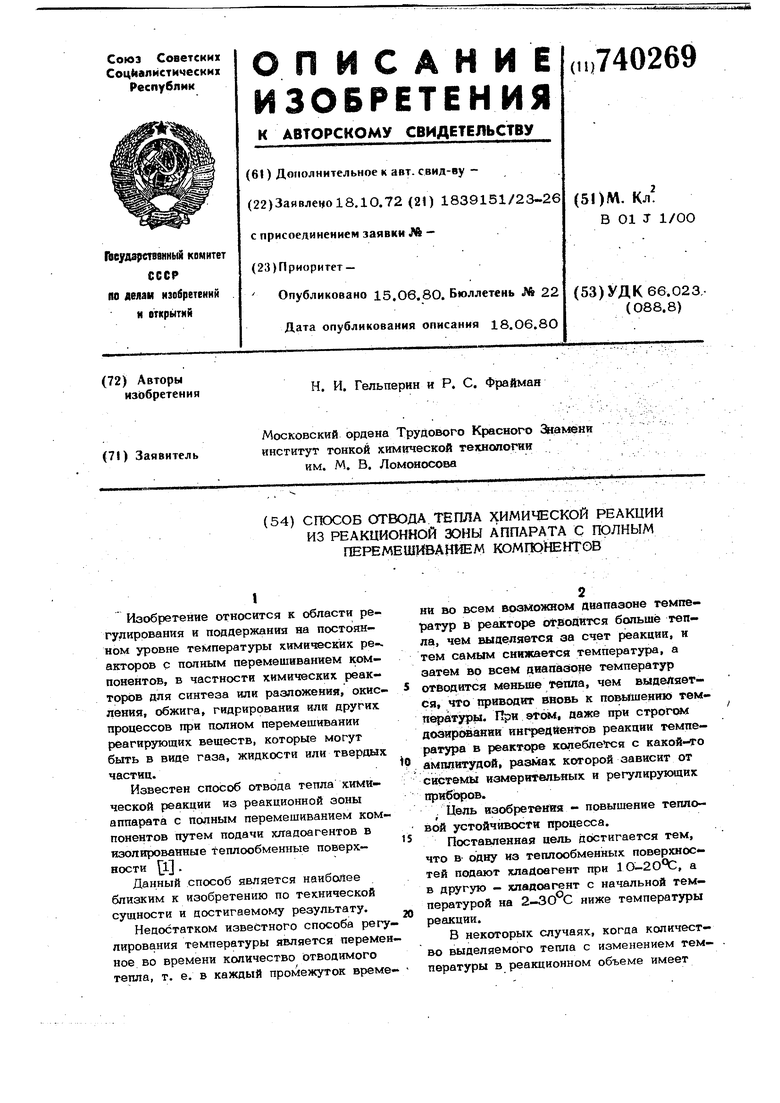

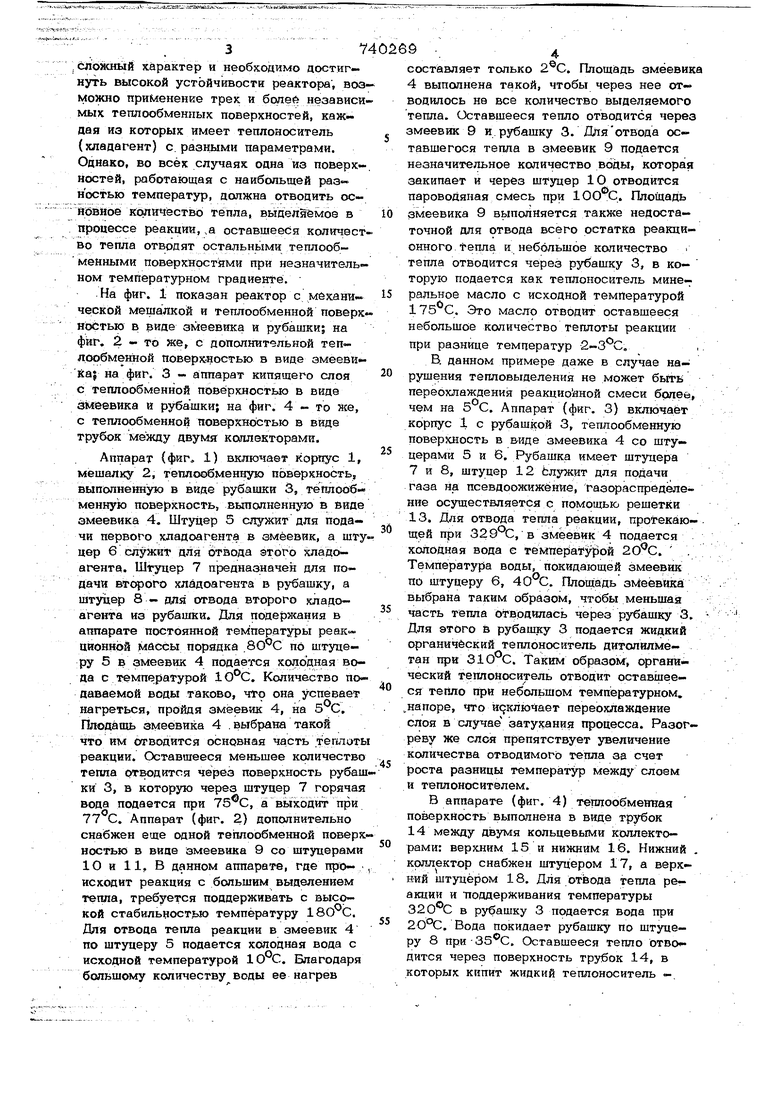

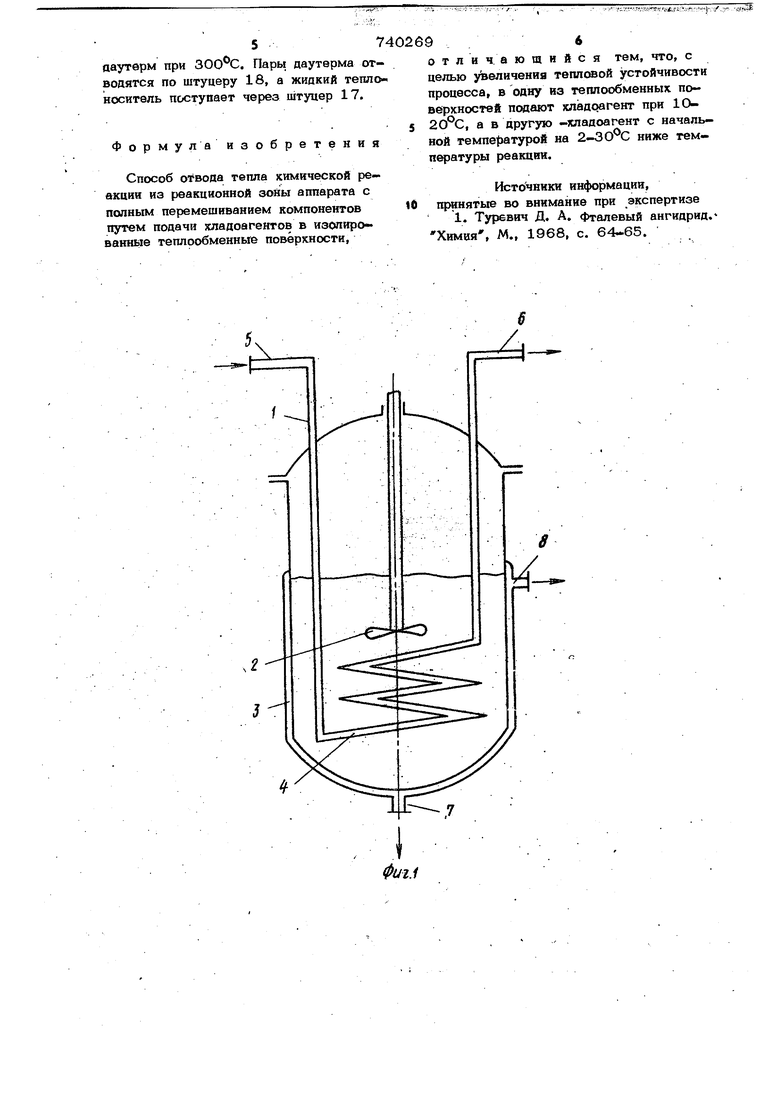

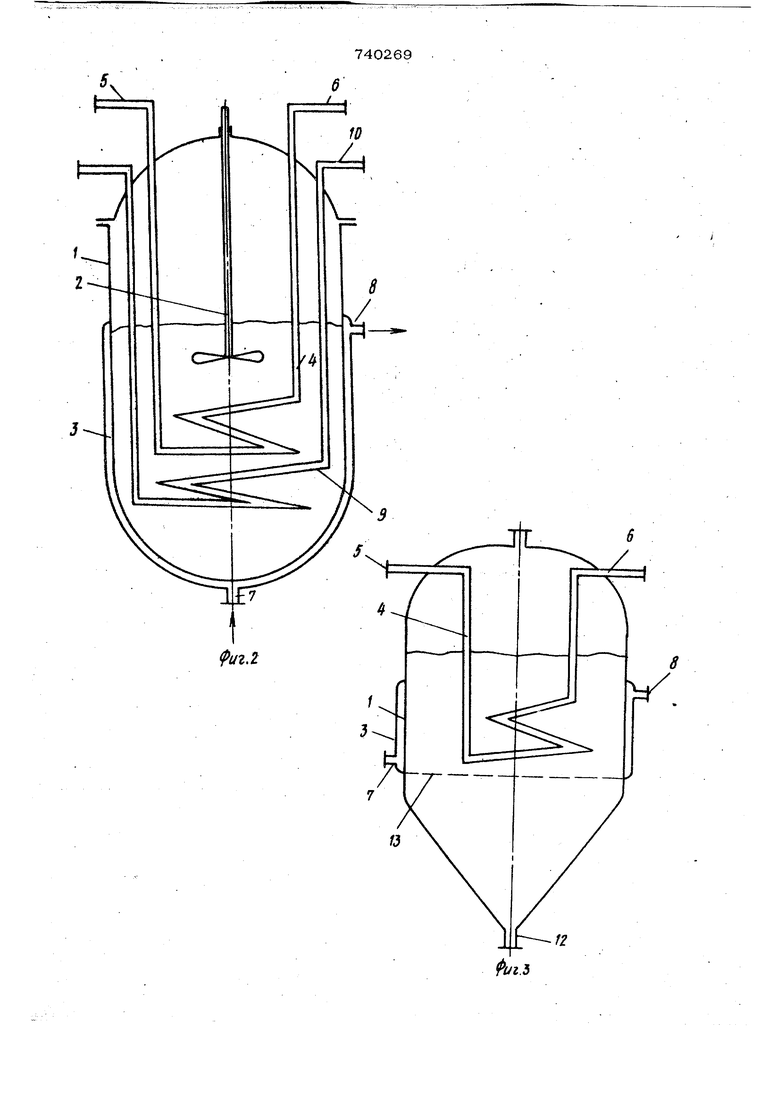

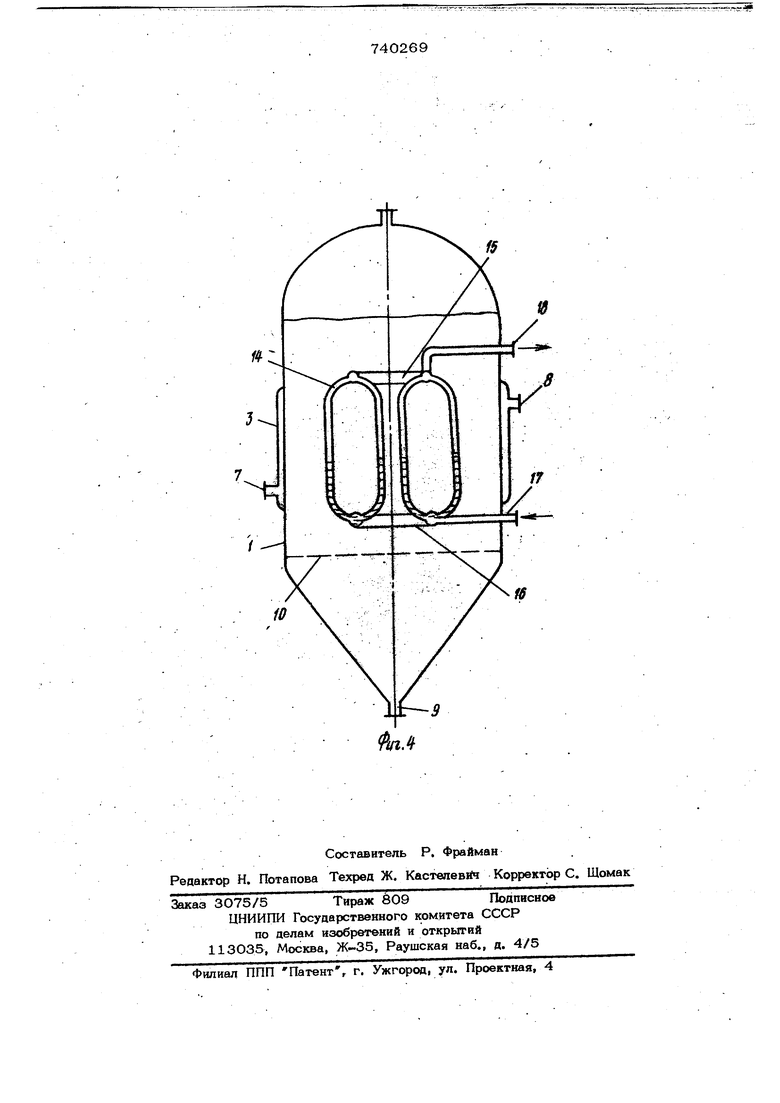

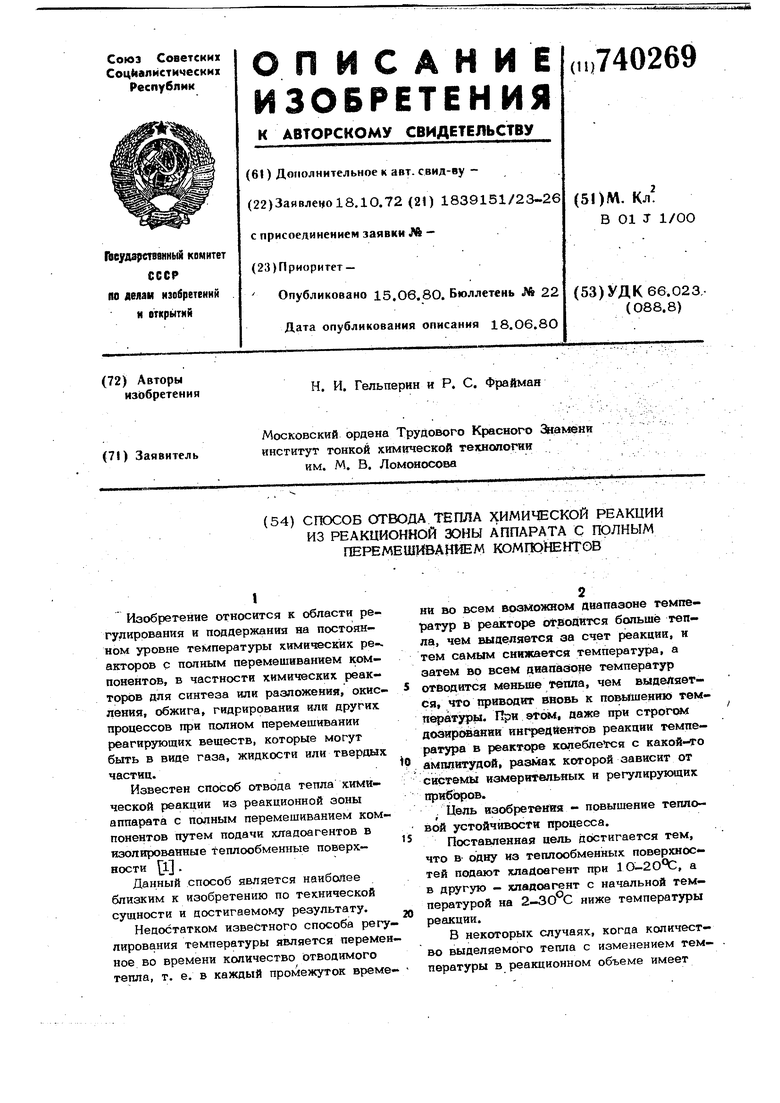

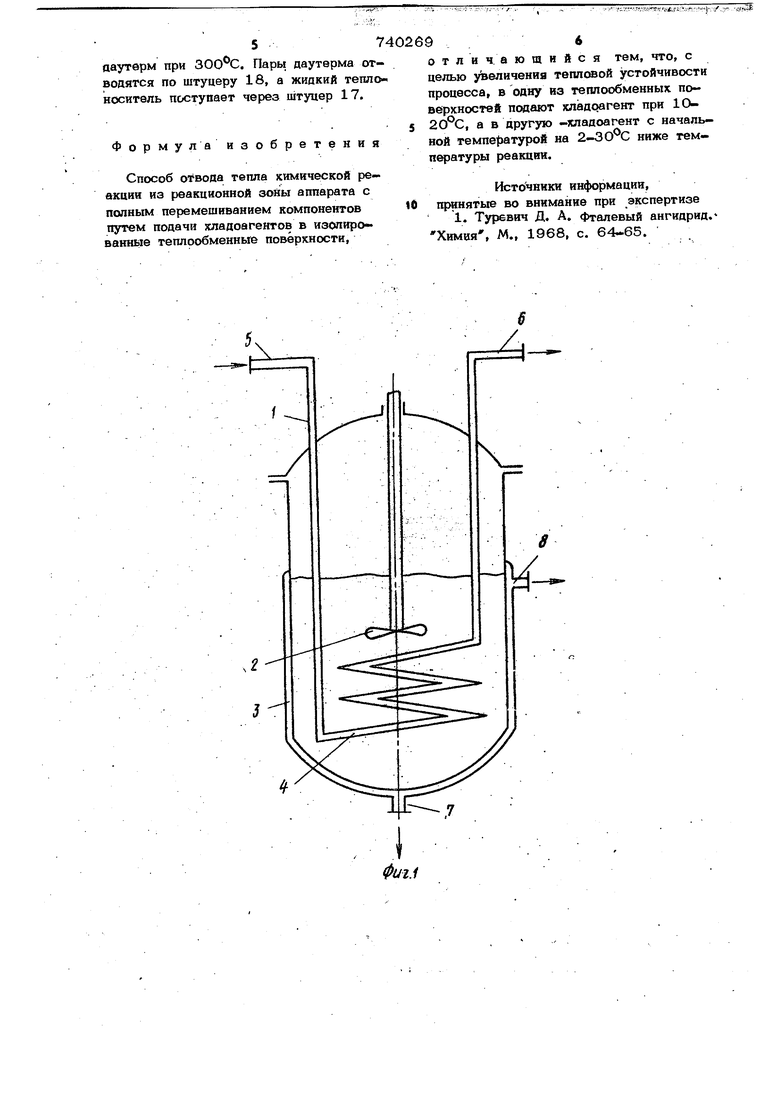

В некоторых случаях, когда количество выделяемого тепла с изменением температуры в реакционном объеме имеет сложный характер и необходимо достигнуть высокой устойчивости реактора, воз можно применение трек и бояеб независи мых теплообменпых поверхностей, каждая из которых имеет теплоноситель (хладагент) с разными параметрами. Однако, во всех случаях одна из поверхностей, работающая с наибольшей раз- ностью температур, должна отводить основное количество тепла, выделяемое в процессе реакции, ,а оставшееся количест во тепла отводят остальными теплооб- менными поверхностями при незначительном температурном градиекпгё. На фиг. 1 показан реактор с механической мешалкой и теплообменной поверх ностью в виде змеевика и рубашки; на фиг, 2 - То же, с дополнительной теплообменной поверх-ностью в виде змееви Jta} на фиг. 3 - аппарат кипящего слоя с теплообменной поверхностью в виде змеевика в рубашки; на фиг. 4 - то же, с теплообменной поверхностью в виде трубок между двумя когшекторами. Аппарат {фиг, 1) включает корпус 1, мешалку 2, теплос менную поверхность, выполненную в виде рубашки 3, теплообменнукз поверхность, выполненную в виде змеевика 4. Штуцер 5 служит для подачи первого хладоагента в змеевик, а шту цер 6 служит для отвода этого хладоагента. Штуцер 7 предназначен для подачи второго хладоаганта в рубашку, а штуцер 8 - для отвода второго хладоагента из рубашки. Для подержания в аппарате постоянной температуры реакционной массы порядка SO-C по штуцеру 5 в змеевик 4 подается холодная вода с температурой Ю-С. Количество подаваемой воды таково, что она успевает нагреться, пройдя змеевик 4, на 5 С, ГЬюдащь змеевика 4 .выбрана такой что им отводится основная часть тегшоты реакции. Оставшееся меньшее количество тепла отводится через поверхность рубаш ки 3, в которую через штуцер 7 горячая вода подается при 75 С, а выходит при . Аппарат (фиг. 2) дополнительно снабжен еще одной теплообменной поверх ностью в вице змеевика 9 со штуцерами 1О и 11, В данном аппарате, где происходит реакция с большим выделением тепла, требуется поддерживать с высокой стабильностью температуру 18О С. Для отвода тепла реакции в змеевик 4 по штуцеру 5 подается холодная вода с исходной температурой ЮС. Благодаря большому количеству воды ее нагрев 7 б .4 составляет только . Площадь змеевика 4 выполнена такой, чтобы через нее отводилось не все количество выделяемого тепла. Оставшееся тепло отводится через меевик 9 и рубашку 3. Дляотвода оставшегося тепла в змеевик 9 подается незначительное количество воды, которая закипает и через штуцер 10 отводится пароводяная смесь при 100 С. ПлоШадь змеевика 9 выполняется также недостаточной для отвода всего остатка реакционного Тепла и небольшое количество тепла отводится через рубашку 3, в которую подается как теплоноситель минеральное масло с исходной температурой 175 С. Это масло отводит оставшееся небольшое количество теплоты реакции при разнице температур , В. данном примере даже в случае нарушения тепловыделения не может бьггь переохлаждения реакциоаной смеси более, о/чем на 5 С. Аппарат (фиг. 3) включает корпус 1 с рубашкой 3, теп-пообменную поверхность в виде змеевика 4 со штуцерами 5 и 6. Рубашка имеет штуцера 7 и 8, штуцер 12 йлужит для подачи газа на псевдоожижёние, газораспределение осуществляется с помощью решетки 13. Для отвода тепла реакции, протекаю-, щей при 329-С, в змеевик 4 подается холодная вода с температурной . . Температура воды, покидающей змеевик по штуцеру 6, 40 С. Площадь зМеёвика: выбрана таким образом, чтобы меньща-а часть тепла отводилась через рубашку 3. Для этого в рубашку 3 подается жидкий органический теплоноситель дитолилметан при 31О О. Таким образом, органический теплоноситель отводит оставшееся тепло при небольшом температурном, напоре, что исключает переохлаждение слоя в случае затухания процесса. Разогреву же слоя препятствует увеличение количества отводимого тепла за счет роста разницы температур между слоем и теплоносителем. В аппарате (фиг. 4) тещообменная поверхность выполнена в виде трубок 14 между Д1вумя кольцевыми коллекторами: верхним 15 и нижним 16. Нижний , коллектор снабжен штуцером 17, а верхн-ий штуцером 18. Для отвода тепла реагахии и поддерживания температуры 320°С в рубашку 3 подается вода при 2О°С. Вода покидает рубашку по штуцеру 8 11ри35®С. Оставшееся тепло отводится через поверхность трубок 14, в которых кипит жидкий теплоноситель -,

даутерм при . Пары даутерма отводятся по штуцеру 18, а жипкий теплоноситель поступает через штуцер 17.

Формула изобретения

Способ отвоаа тепла кимической реакции из реакционной зоны аппарата с полным перемешиванием компонентов путем подачи хладоагентов в изолиро BaHHJbie теплообменные поверхности,

740269

отличающийся тем, что, с целью увеличения тепловой устойчивости процесса, в одну из теплообманных поверхностей подают хл(эдрагент при 1020 С, а в другую -хладоагент с начальной темпе{затурой на ниже температуры реакции.

Истбчннки информации, принятые во внимание при экспертизе

1. Туревич Д. А. Фталевый ангидрид. Химия, М., 1968, с. 64-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор | 1983 |

|

SU1161177A1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР И СПОСОБ ОСУЩЕСТВЛЕНИЯ СИЛЬНО ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1998 |

|

RU2139135C1 |

| Устройство каталитического окисления метанола в формальдегид | 2023 |

|

RU2825230C1 |

| Непрерывный способ получения галоген-или нитрозамещенных ароматических карбоновых кислот | 1984 |

|

SU1148848A1 |

| Реактор | 1980 |

|

SU956000A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

| Химический реактор | 1978 |

|

SU801872A1 |

| Барботажный реактор | 2021 |

|

RU2773169C1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2002 |

|

RU2225752C1 |

№

10

15

Авторы

Даты

1980-06-15—Публикация

1972-10-18—Подача