Изобретение относится к литейному производству, д именно к составам противопригарных покрытий для литей ных форм и стержней. Известна краска для форм, в кото рой содержится значительное количес тво карбида кремния. В данной краск используют восстанавливающие для окислов заливаемого металла и графи зирующее действие карбида кремния для получения чугуна с шаровидной формой графита {. Однако указанная краска не обеспечивает противопригарный эффект пр изготовлении стальных отливок, так как карбид кремния при указанно составе ингредиентов сильно Ькиеляется с выделением газообразных продуктов, ухудшающих качество поверхности ОТ.ЛИВОК, Окисление карбида кремния в данной краске несколько снижается за счет применения в ее составе жидкого стекла (силиката на трия ), Кроме того содержание жидкого стекла в составе известной краски незначительно (10-15 вер.%) и :образующийся из него 3-5 вес.% сили ката натрия 3-5 вес.% недостаточно изолирует карбид кремния от окисления кислородом воздуха. Усиление изоляции карбида кремния от окислений кислородом воздуха достигается увеличением в составе краски количества стеклообразной 4acсы, расплавляющейся от тепла залива емого металла. Это достигается введением в краску либо легкоплавких стеклообразующих ингредиентов,в виде окислов и фосфатов натрия, калия железа, марганца, кальция и др., которые при действии тепла заливаемого металла сплавляются между собой и огнеупорным наполнителем с образованием расплава стекла, либо введением в состав краски готового, предварительно сваренного стекла 2. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является противопг)игарное покрытие для литейных форм, Включающее огнеупорный наполнитель, стекло и органическое связующее при заданном соотношении ингредиентов 3. В данном противопригарном покрытии применен в качестве огнеупорного заполнителя карбид металла (например

карбид кремния) совместно со стеклом Стекло под.действием тепла заливаемого металла в покрытии расплавляется и изолирует от воздействия кислорода воздуха с одной стороны карбид металла, а с другой стороны поверхность отливки.

Недостатком данного противопригарного покрытия является то, что применение его для изготовления стальных отливок приводит к образованию на их поверхности точечной газовой пЪристости, которая ухудшаеттоварный вид и служебные свойства литых изделий. Установлено, что точечная газовая пористость в поверхностном слое метЕшла. отливок возникает в результате химического взаимодействия карбида металла (например кремния) , находящегося в противопригарном покрытии, и окисления железа заливаемого металла по суммарной реакции. Кроме того, в результате химической реакции выделяется газообразная окись углерода, которая поражает поверхность отливок в виде точечной газовой пористости. При этом образующийся кремноэем (SiO) повышает температуру плавления стекла и его вязкость и тем самым ухудшает условия протекания реакции восстановления окислов железа на поверхности металла и следовательно способствует увеличению пригара на отливках.

Целью изобретения.является уменьшение пригара и газовой пористости .на поверхности отливок.

Цель достигается тем, что противопригарное покрытие содержит ферросилиций при следующем соотношении ингред иентов, вес.%:

.Огнеупорный

.наполнитель 42,0-55,0 Стекло5,0 - 28,0

Ферросилиций 5,0-15,0

Органическое

.связуюшее Остальное

Ферросилиций в покрытии является безуглеродистым восстановителем и совместно со стеклом выполняет ту же роль, что и карбиды металлов и не образует газообразных продуктов при химическом взаимодействии с окислами металлов стальных отливок. Ферросилиций взаимодействует с окислами заливаемого металла. Продукты реакции в виде окислов железа и кремния взаимодействуют между собой с образованием легкоплавкого соединения фаялита с температурой плавленияНОО С. Образующийся фаялит увеличивает количество стекла в покрытии и понижает его вязко.сть. Увеличение количества стекла уйулиает изолирующее действие противопригарного покрытия, а снижение его вязкости ускоряет диффузиоНные процессы в стекле и тем самым улчшает условия восстановления окислов заливаемого металла, и, следовательно, обеспечивает улучшение частоты поверхности отливок. При зтом в химических реакциях отсутствует выделение газообразных продуктов, следовательно, исключается опасность обра, зования точечной газовой пористости поверхностном слое металла отливрк,

Б предлагаемом противопригарном покрытии используются различные безуглеродистые восстановители , выпусQ каемые ферросплавной промышленностью, такие, как ферросилиций, феррованадий, силикакальций, силикахром, технический кремний и др. В качестве органических связующих - гидролизованный этилсиликат, поливинилбуте5 раль, сульфитный щелок.

Покрытие готовят следующим образом.

Все твердые материалы, входящие в состав противопригорного покрытия/

0 измельчают, просеивают через сито 900 отв/см и перемешивают в сухом виде. Затем смесь смешивают со связующим до получения необходимой плотности. Противопригарное покрытие

5 применяют как в жидком виде с нанесением пульверизацией на поверхность :форм слоем толщиной до 2,5 мм при плотности суспензии 1,4-1,5 г/см, так и в виде пасты, наносимой на

Q формы слоем толщиной до 5-7 мм при вязкости суспензии .12-18 с по вискозиметру ВЗ-10.

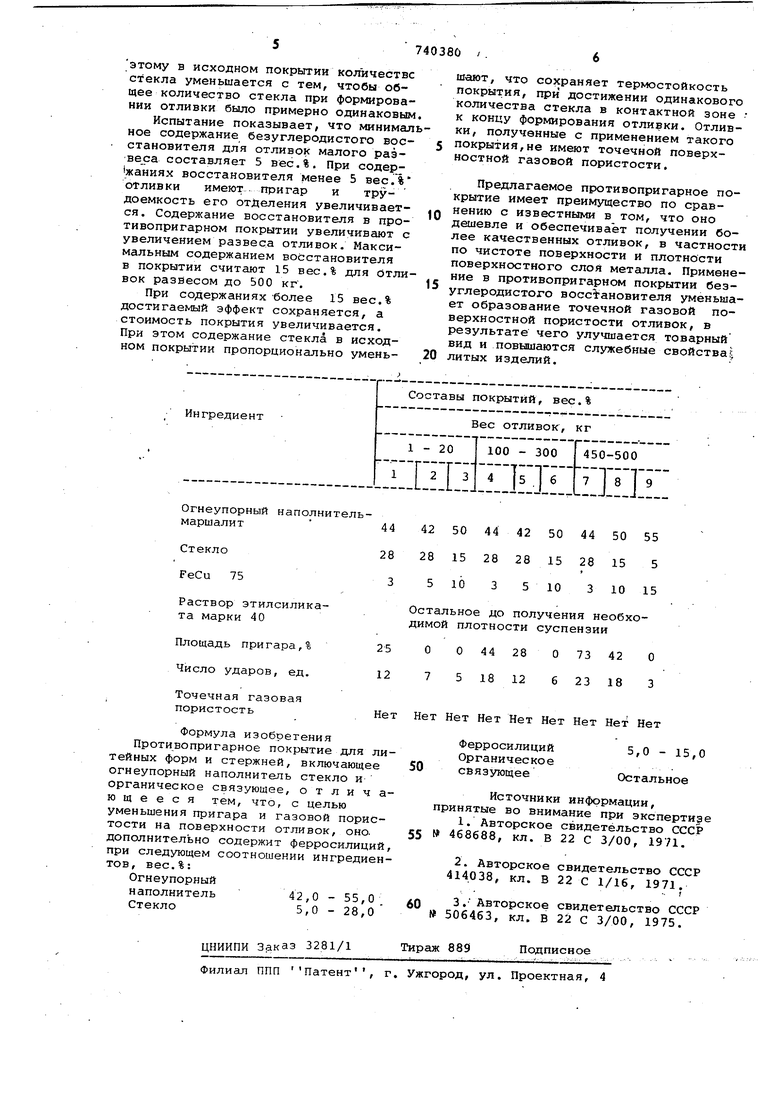

Испытания противопригарного покрытия проводят на отливках из

5 углеродистой стали трех весовых

категорий: 1-20, 100-300,450-500 кг.

Испытывают противопригарное покрытие, в состав которого входят огнеупорный наполнитель - маршалит; силикатное стекло-бой стеклянных.

0 блоков (состав, вес.%: SiOa74,3, СаО 5,6; l4,5;AIjOj 1,0; Fe , 0,1 MgO 1,6; 0,9), восстановитель FeCu 75 (ГОСТ 1415-70), связующее - гидролизованный раствор

5 этилсиликата марки 40.

Оценочным критерием качества поверхности отливок являются площадь поверхности отливки, покрытой пригаром, трудоемкость отделения пригаQ ра по числу ударов одинаковой силы, по отливке при котором очищается 50% поверхности отливки, наличие на поверхности отливки точечной газовой пористости.

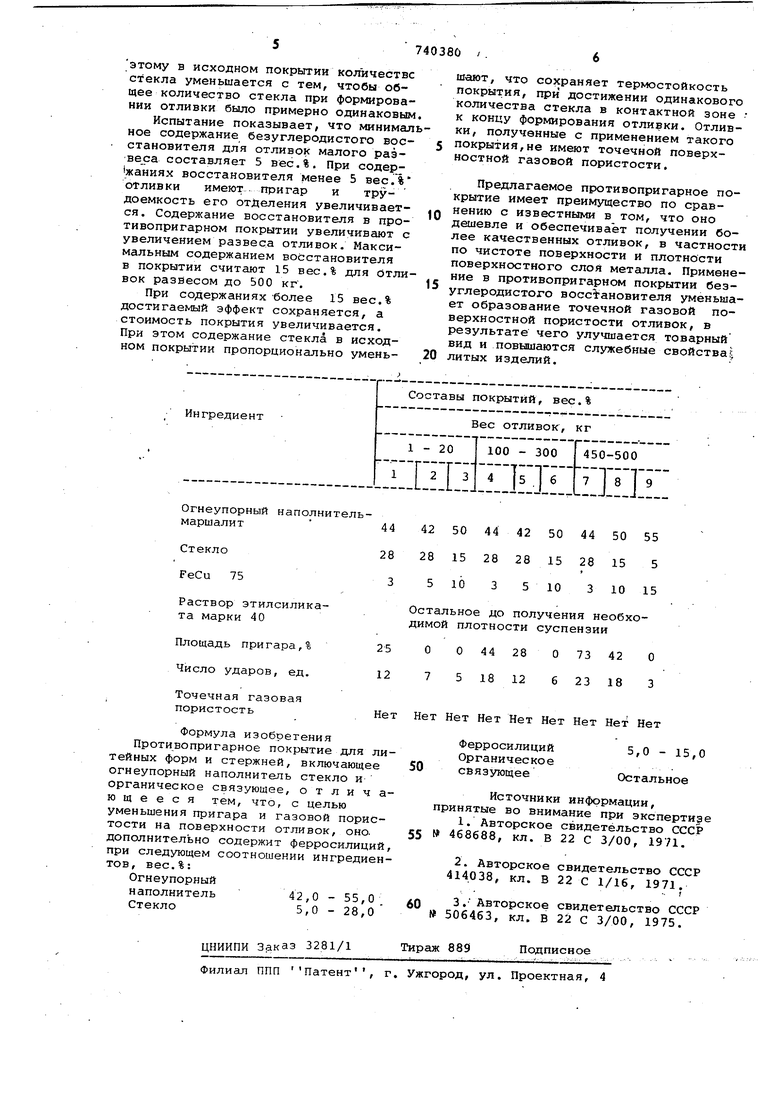

Результаты испытания и примеры

составов противопригарного покрытия приведены в таблице.

Результаты испытания показывшот, что с увеличением развёса отливок ijQ степень окисления поверхности металла увеличивается, что требу ет по вы.-, шения расхода восстановителя в противопригарном покрытии. При этом количество стекла в контактном слое 5 отливки с формой увеличивается. Поэтому в исходном покрытии количестве стекла уменьшается с тем, чтобы общее количество стекла при формировании отливки было примерно одинаковым Испытание показывает/ что минимал ное содержание безуглеродистого восстановителя для отливок малого развеса составляет 5 вес.%. При содержаниях восстановителя менее 5 вес.% отливки имеютпригар и трудоемкость его отделения увеличивается. Содержание восстановителя в противопригарном покрытии увеличивают с увеличением развеса отливок. Максимальным содержанием восстановителя в покрытии считают 15 вес.% для Отли вок развесом до 500 кг. При содержаниях более 15 вес.% достигаемый эффект сохраняется, а стоимость покрытия увеличивается. При этом содержание стекла в исходном покрытии пропорционально уменьшают, что сохраняет термостойкость покрытия, при достижении одинакового количества стекла в контактной зоне к концу формирования отливки. Отливки, полученные с применением такого покрытия,не имеют точечной поверхностной газовой пористости. Предлагаемое противопригарное покрытие имеет преимущество по сравнению с известными в том, что оно дешевле и обеспечивает получении более качественных отливок, в частности по чистоте поверхности и плотности поверхностного слоя металла. Применение в противопригарном покрытии безуглеродистого восс1ановителя уменьшает образование точечной газовой поверхностной пористости отливок, в результате чего улучшается товарный вид и повышаются служебные свойства f; литых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2170155C1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Противопригарное покрытие для литейных форм и стержней | 1986 |

|

SU1391798A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2008 |

|

RU2377093C1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

Авторы

Даты

1980-06-15—Публикация

1977-12-01—Подача