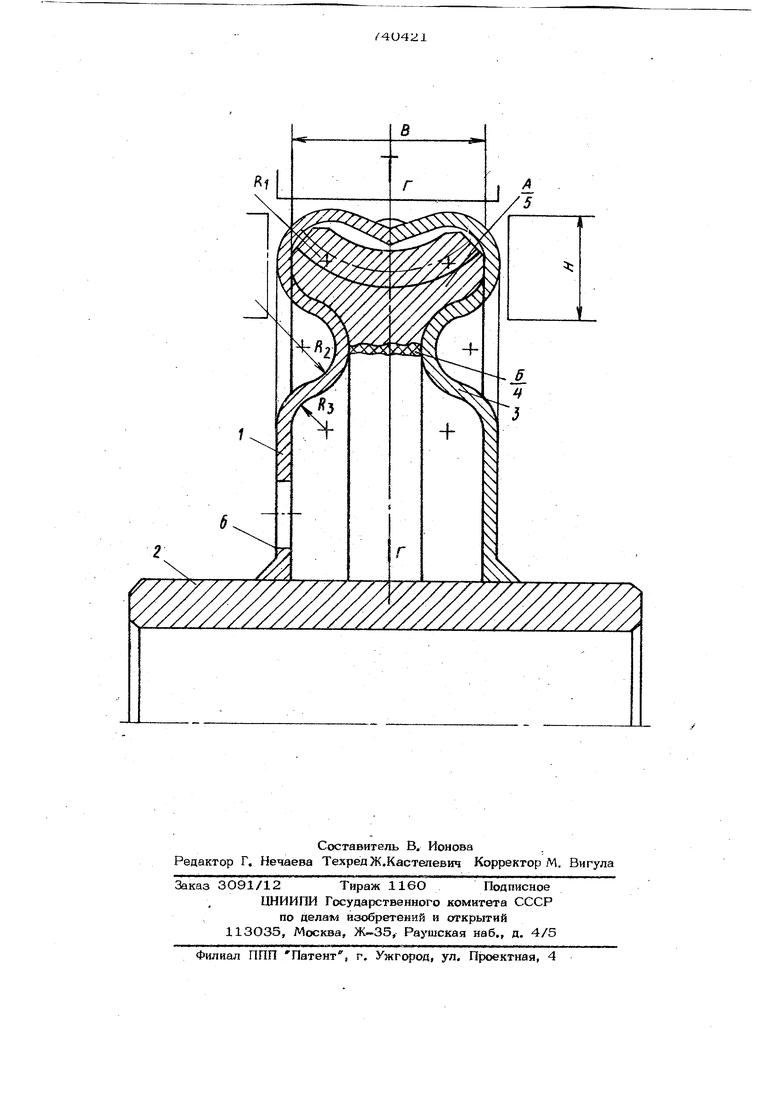

Изобретение относится к машиностро ению и может быть использовано при изготовлении зубчатых колес, имеющих бандаж на антифрикционного материала, например бронзы или латуни. Известен способ изготовления биметаллических бандажированнык зубчатых колес путем напрессовки зубчатого венца на диск центра с гарантированным натягом, который фиксируют от осевого смещения и крепят от проворота Щ. Однако при изготовлении колес извес ным способом расходуется большое коли честно цветных металлов. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления бандажированных биметаллических зубчатых, колес путем соединения расплавленного антифрикционного цветного сплава .с основой колеса в нагретой замкнутой полости до образования биметаллического узла, охлаждения биметаллического узла и его последующей механической обработки 2. Недостаток известного способа - трудность обеспечения необходимого по величине натяга венца в холодном состоянии со ступицей, так как в процессе заливки трудно выдержать температуру нагрева основы колеса, что ведет к увеличению толщины бронзового BSHuaj чтобы предотвратить отрьт материала и сдвиг венца относительно обода колеса, дополнительно на периферии обода колеса делаются местные выборки, заполняемые бронзой, которые играют роль шпонок. Все .это увеличивает расход антифрикционного цвета сплава, что удорожает изготовление бандажированных биметаллических зубчатых колес. Цель изобретения - сокращение расхода цветного металла и повышение прочности соединения бандажа с основой колес. Это достигается тем, что в качестве замкнутой полости используют основу ко- леса, перед соединением во внутрь основы колеса засыпают шихту, основу колеса вращают с ориентированием шихты по периферии основы колеса, а нагревают основу колеса по ее периферии до темпе ратуры расплавления шихты, охлаждают биметаллический узел до температуры кристаллизации цветного сплава, после чего прекращают вращать основу колеса. Шихта состоит из флюса и антифрикционного цветного сплава, В качестве основы колеса используют соединенную со ступицей оболочку, имеющую в зоне обода колеса в поперечном сечении форму полого кордиоипа, а в зоне дис ка колеса -форму полого диска с выпукловогнутой поверхностью от обода к диску. Оболочку получают штамповкой из листа двух деталей-полуоболочек, симметричных относительно полостей, перпендикулярных оси вращения основы колеса, и последую щей их сваркой одной с другой и со ступицей. На чертеже изображено изготовление бандажированного биметаллического червячного колеса. Основа колеса выполнена в виде фланца 1, сваренной со ступицей 2 и фланцем 3. На периферии замкнутой полости, образуемой фланцами и ступицей, размещена шихта, состоящая из флюса 4 и антифрикционного цветного сплава 5. На торцовой поверхности одного из фланцев предусмотрено окно 6 для загрузки шихты. Предлагаемый способ осуществляется следующим образом. Оболочку червячного колеса штампую из листовой стали 35 толщиной 4 мм в виде двух симметричных деталей - полу- оболочек (фланцев) 1 и 3, обрезают их по краям и состыковывают. В состыкова ном виде КШ1ТУР оболочки в зоне обода будущего колеса имеет форму кардиоида с радиусом R. В зоне диска колеса обо лочка образует полый диск с выпукловогнутой переходной поверхностью R k Внутреннюю поверх R,, от обода к диску ность оболочки в зоне обода зачищают напыляют, например, латунью для улучше ния в дальнейшем связи антифрикционног цветного сплава с углеродистой сталью. Состыкованные зачищенвые и напылен ные латунью фланцы 1 и 3 сваривают в месте стыка (полость Г-Г), затем к ним приваривают ступицу 2. В окно 6 на торцовой псжерхности од ного из фланцев засьшают шихту, состоя щую из флюса 4, имеющего температуру плавлеиия на 50 - ниже температуры плавления цветного сплава, состоящую из смеси 80% борной кислоты и 2О% буры, и антифрикционного цветного сплава 5 - бронзы марки ОЦС 5-5-5, П.одготовленную таким образом основу колеса, представляющую собой замкнутый объем, ступицей 2 надевают на оправу и устанавливают в высокочастотной кольцевой индуктор установки ТВЧ с мощностью G 70 кВт таким образом, что поверхность оболочки на кольцевом участке шириной И охвачена токоведущими поверхностями индуктора. Затем включают вращение оправы - вращают основу колеса, ориентируя направление перемещения шихты на периферию основы колеса. При этом определяют скорость вращения из условия, что шихта должна заполнять кольцевую поверхность на периферии.основы колеса с определенным давлением, не позволяющим в процессе нагрева основы колеса разойтись фланцами 1 и 3 и обеспенива- ющим беспористую структуру бронзы. В данном примере избыточное давление создавалось равным 2 атм, а скорость вращения составляла 1000 об/мин. Индуктором нагревают основу колеса на ширине В и высоте Н до температуры (температура при расплаве шихты) в течение 8 мин, контроль температуры при настройке ведут оптическим пирометром. По достижении этой температуры нет ее дальнейшего роста - это Говорит о том, что шихта плавится. Выдержка при этой температуре составляет 2 мин. Дальнейший скачок температуры говорит о том, что шихта расплавилась, тогда понижают мощность индуктора; По достижении расплава шихты (температура плавления бронзы ОЦП 5-5-5 порядка 85О - ) нагрев стальной о(5олочки прекращают. В этот момент, остьпзая,формируется структура расплава, при этом, как более легкие, шлаки выводятся (всплывают) в зону Б, а. зона А целиком заполняется антифрикционным материалом, то есть бронзой. Когда основа колеса охладится до температзфы 5ОО - , вращение ее прекращают, так как эта температура ниже температуры кристаллизации бронзы и определенная структура бандажа уже сформирована. При остьшакии материал 4 спаивается со стальными фланцами 1 и 3 и образует монолитный бандаж. При механической обработке снимают на кольцевом участке высотой 57 Н толщину стального листа на ширине В, обрабатьшают бандачс по наружному диаметру и фрезеруют зубья червячного ко- леса. Предлагаемый способ изготовления бан дажированных биметаллических зубчатых колес позволяет сократить расход бронзы примерно на ЗО% по сравненшо с известным способом и при этом увеличить жест кость венца, прочность соединения бандажа с основой колеса и улучшить условия эксплуатации зубчатого колеса. Формула изобретения 1. Способ изготовления бандажиро- ванных биметаллических зубчатых колес путем соединения расплавленного антифрикционного цветного сплава с основой колеса в нагретой замкнутой полости до образования биметаллического узла, охлаждения биметаллического узла и его последующей механической обработки, отличающийся тем, что, С целью сокращения расхода цветного металла и повышения прочности соединений бандажа с основой колеса, в качестве замкнутой полости используют основу колеса, перед соединением во внутрь основы колеса засыпают шихтой, основу колэса вращают с ориентированием шихты по пе1риферии основы колеса, а нагревают осно ву колеса по ее периферии до температуры расплавления , охлаждают биметаллический узеп до температуры кристаллизации цветного сплава, после чего прекращают вращать основу колеса. 2.Способ по п. 1, отличающийся тем, что шихта состоит нз флюса и антифртпсционного цветного сплава. 3.Способ по п. 1, отличающийся тем, что в качестве основы колеса используют соединенную со ступицей оболочку, имеющую в зоне обода колеса в поперечном сечении форму полого кардиоида, а в зоне диска колеса - форму полого диска с вьтукло-вогнутой переходной поверхностью от обода к диску. 4..Способ по п. 3, отличающийся тем, что оболочку получают штамповкой из листа .двух деталей - полуоболочек, симметричных относительно плоскости, перпендикулярной к оси вращения основы колеса, и последующей их сваркой одной с другой и со ступицей. Источники информации, принятые во внимание при экспертизе 1. Дунаев П. Ф. Конструирование узлов и деталей машин. М., Высшая школа, 1966, с. 1О7-108, рис. 82. а,б. 2. Дунаев П. Ф. Конструирование узлов и деталей машин. М., Высшая школа, 1966, с. 107-109, ркс. 83, 84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| Способ изготовления биметаллических втулок сталь-баббит | 2015 |

|

RU2643000C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ШЕЕК ВАЛОВ | 2006 |

|

RU2316417C1 |

| ШИХТА ДЛЯ НАПЛАВКИ БРОНЗЫ | 1991 |

|

SU1823330A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU933234A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО В.В. БОДРОВА | 2015 |

|

RU2601492C2 |

| АРМИРОВАННОЕ ЗУБЧАТОЕ КОЛЕСО | 2000 |

|

RU2194897C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

Авторы

Даты

1980-06-15—Публикация

1978-01-12—Подача