Изобретение относится к области машиностроения и может быть использовано для изготовления биметаллических втулок и подшипников скольжения с антифрикционным слоем баббита в соответствии с требованиями ГОСТ 24832-81, ГОСТ ИСО 4379-2006 «Втулки биметаллические и вкладыши толстостенные биметаллические подшипников скольжения. Типы и основные размеры».

Известен способ изготовления подшипника скольжения по патенту RU №2349415 С2, который предусматривает получение антифрикционного слоя подшипника скольжения с баббитом Б83 на основе олова. Способ включает пескоструйную очистку, травление, лужение, нагрев вкладыша и заливку баббитом с последующей пластической деформацией антифрикционного слоя деформирующим инструментом, принудительное охлаждение со стороны залитого слоя воздушно-водяной смесью, а затем - на воздухе. Способ характеризуется тем, что позволяет за счет пластической деформации устранить пористость в антифрикционном слое, полученную литьем, а также повысить структурную однородность антифрикционного слоя баббита. К недостаткам способа относятся высокая трудоемкость и энергетические затраты на всех операциях, поэтому способ целесообразно применять при изготовлении и ремонте крупногабаритных подшипников.

Известен способ центробежной биметаллизации втулок по патенту RU №2288070 С1, который предусматривает получение биметаллических втулок и подшипников скольжения центробежным методом наплавки путем расплавления шихты внутри полой цилиндрической заготовки. Способ включает изготовление заготовки, ее зашихтовку наплавочным материалом, смешанным с флюсом, герметизацию и установку в центрирующем устройстве, придание ему вращения, нагрев заготовки до температуры плавления шихты и последующее охлаждение.

Характерной особенностью способа является то, что процессы формирования и кристаллизации жидкого металла протекают под действием центробежных сил, приводящих к образованию мощного гравитационного поля, которое уплотняет металл, способствуя получению заготовок без пор и газовых раковин в наплавленном слое. Кроме того, формируемый металл имеет прочность и пластичность, не уступающую поковкам. Предлагаемый способ позволяет получать качественные наплавленные слои из высокосвинцовистых бронз. Недостатком способа является невозможность получения при указанных режимах качественного соединения стали и наплавленного слоя баббита, имеющего более низкую температуру плавления и неудовлетворительную адгезию к стальной подложке, вследствие чего требуется проведение дополнительных операций травления, покрытия флюсом и лужения.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ изготовления биметаллических втулок сталь-баббит центробежным методом с нагревом токами высокой частоты, который включает изготовление стальной заготовки, покрытие ее внутренней поверхности специальным флюсом, засыпку наплавочного материала, герметизацию заготовки с помощью двух технологических крышек, закрепление в центрах установки для биметаллизации, придание вращения заготовке, нагрев индукционным током, изотермическую выдержку и охлаждение [Эльбаева Р.И. Биметаллические подшипники // Машиностроитель, 1978, №1. - С. 22-23]. Способ обеспечивает качественное соединение стали и цветного сплава при использовании антифрикционных баббитов Б83 на основе олова и Б16 на основе свинца и олова (ГОСТ 1320-85) без предварительного лужения поверхности стали.

К недостатку способа следует отнести нестабильность качества наплавленного слоя при изготовлении партии заготовок, что объясняется сложностью контроля режимов нагрева заготовки индукционным током.

Заявленное изобретение решает задачу автоматического контроля режимов нагрева для повышения стабильности качества наплавленного слоя при биметаллизации втулок сталь-баббит.

Способ изготовления биметаллических втулок сталь-баббит центробежным методом с нагревом токами высокой частоты включает изготовление стальной заготовки, покрытие ее внутренней поверхности специальным флюсом, засыпку наплавочного материала, герметизацию заготовки с помощью двух технологических крышек, закрепление в центрах установки для биметаллизации, придание вращения заготовке, нагрев индукционным током, изотермическую выдержку и охлаждение.

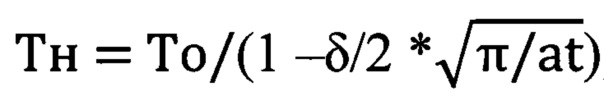

Способ отличается от прототипа тем, что осуществляют автоматический контроль времени нагрева заготовки при установленном значении удельной мощности нагрева в соответствии с эмпирической формулой регрессии:

t=112,8*ехр(-8,59*q),

где t - время нагрева заготовки, с;

q - удельная мощность нагрева, кВт/см3.

В предлагаемом изобретении управление процессом биметаллизации и повышение стабильности качества наплавленного слоя достигают за счет автоматического контроля времени нагрева заготовки при расчетной величине подводимой удельной мощности для получения заданной температуры нагрева.

Нагрев заготовки осуществляют с помощью генератора токов высокой частоты (ТВЧ), передачу мощности от которого к нагреваемому объекту осуществляют с помощью многовиткового цилиндрического индуктора. Для обеспечения максимального КПД геометрические размеры индуктора рассчитывают с учетом требований минимальной величины зазора между витками индуктора, между индуктором и нагреваемым объектом.

При нагреве ферромагнитных тел индукционным током высокой частоты передаваемая мощность не является постоянной величиной, а зависит от изменения магнитных и электрических свойств нагреваемого металла при изменении температуры. Для изготовления биметаллических деталей с наплавленным слоем баббитов, имеющих температуру плавления менее 500°C, нагрев осуществляют в диапазоне температур ниже точки потери магнитной проницаемости - точки Кюри, которая для углеродистых сталей составляет 765-780°C. В этом случае глубина проникновения тока в металл незначительна и передача тепла происходит, главным образом, за счет теплопроводности металла.

Равномерность нагрева заготовки, помещенной в индуктор, зависит от конструкции индуктора. Наиболее интенсивно нагреваются участки поверхности, находящиеся под средними частями проводников индуктора, и наиболее слабо - участки у торцов, вследствие потери мощности с крайних витков индуктора. Для получения качественных биметаллических соединений и равномерного нагрева заготовки по наружной и внутренней поверхности проводят периодическое смещение участков поверхности заготовки, находящихся под различными частями проводников индуктора, с помощью системы управления установкой для биметаллизации.

Индукционный нагрев ферромагнитных материалов является сложным тепловым процессом, кинетика которого определяется влиянием большого числа факторов. Вследствие неравномерного распределения выделяемой в нагреваемом объекте мощности из-за изменения физических свойств по мере повышения температуры математический расчет температурных полей ферромагнитных тел громоздок и справедлив лишь при определенных допущениях. Поэтому в данной работе использованы экспериментальные зависимости, позволяющие определять мощность нагрева и длительность нагрева для получения заданной температуры на внешней и внутренней поверхности заготовки.

Для автоматического контроля времени нагрева заготовки разработан специализированный прибора - реле времени. Реле времени представляет собой сдвоенный таймер с функцией одновременного запуска и экстренной остановки. Блок коммутации прибора разделен на две части с включающими их элементами IRF 520, которые соединены электрической связью с частотным регулятором электродвигателя и с коммутатором нагрева индуктора ТВЧ. В одной части блока коммутации устанавливают время работы электродвигателя с учетом продолжительности нагрева заготовки, изотермической выдержки и вращения заготовки для кристаллизации расплавленного металла и охлаждения, в другой части - время работы генератора ТВЧ. После истечения заданных промежутков времени электродвигатель и коммутатор нагрева индуктора ТВЧ отключаются автоматически [Эльбаева Р.И. Об автоматическом контроле процесса изготовления биметаллических втулок // В сб.: Наука, техника и технология XXI века (НТТ-2009) / Материалы IV Международной научно-технической конференции. - Нальчик, Каб.-Балк. ун-т, 2009. - С. 99-101].

Способ осуществляют следующим образом.

Перед биметаллизацией стальные заготовки обтачивают по наружной поверхности и растачивают по внутренней поверхности с шероховатостью RZ=40-60 мкм для получения размеров с учетом толщины слоя баббита. Величина припуска на обработку наружной поверхности заготовки с внутренним диаметром 40-80 мм составляет 1-1,5 мм на диаметр, на обработку торцов 5-6 мм. Рекомендуемая толщина слоя баббита с учетом получения наилучшего структурного состояния биметалла и высокой прочности соединения слоев до механической обработки составляет 1,5-2,5 мм, после окончательной обработки 0,5-0,7 мм.

В качестве антифрикционных сплавов были выбраны баббит Б83 состава: Cu=2,5-3,5%; Sb=10-12%; Sn - остальное, температура плавления 370°C, и баббит Б16 состава Cu=1,5-2%; Sb=10-12%; Sn=15-17%; Pb - остальное, температура плавления 410°C (по ГОСТ 1320-85). Для обеспечения полного расплавления и получения хорошей жидкотекучести баббитов рекомендуемая температура нагрева внутренней поверхности заготовки-основы должна быть на 100-150°C выше температуры плавления, что составляет 500-520°C. Температуру нагрева наружной поверхности рассчитывают в зависимости от толщины заготовки и длительности нагрева с использованием формул теплопроводности.

Процесс нанесения баббитов на стальную основу сопровождается значительными трудностями, связанными с плохой растекаемостью по поверхности стали оловянно-свинцовистых сплавов с высоким содержанием сурьмы. Нами был экспериментально определен состав флюса, обеспечивающего наибольшее самопроизвольное растекание баббитов Б83 и Б16 по стали: 70% ZnCl2+28% SnCl2+2% CuCl2 [Эльбаева Р.И. Биметаллические подшипники // Машиностроитель, 1978, №1. - С. 22-23].

Применение флюса данного состава позволяет получать очень тонкие слои баббитов и высокую прочность связи их со сталью. Заготовку-основу покрывают по внутренней поверхности флюсом в виде обмазки.

Массу шихты цветного сплава рассчитывают из условия получения залитого слоя требуемой толщины с учетом угара, составляющего 1,5-2%. Шихту подготавливают в виде кусочков размерами 1-3 мм и помещают внутрь заготовки-основы, которую закрывают с обеих сторон стальными крышками, обеспечивающими герметизацию и теплоизоляцию заготовки, вводят в индуктор, подключенный к генератору ТВЧ, и зажимают в центрах установки для центробежной биметаллизации. Для получения качественных соединений необходимо обеспечить высокую прочность связи между слоями, минимальную ликвацию компонентов залитого слоя.

Режимы процесса биметаллизации, включающие температуру, удельную мощность нагрева, время нагрева, время изотермической выдержки, частоту вращения заготовки, рассчитывают и вводят данные в автоматическую систему управления установкой для центробежной биметаллизации.

Так как измерение температуры нагрева внутренней поверхности в данном процессе осуществить довольно сложно, то регулирование ведут по времени нагрева до заданной температуры в зависимости от величины подводимой удельной мощности нагрева, для чего используют эмпирическую формулу регрессии, полученную на основании обработки экспериментальных данных с помощью компьютерной программы Statistica: t=112,8*ехр(-8,59*q),

где t - время нагрева заготовки, с;

q - удельная мощность нагрева, кВт/см3.

При проведении экспериментов удельную мощность нагрева рассчитывали как отношение анодной мощности, реализуемой генератором ТВЧ с учетом коэффициента полезного действия, к объему металлической части заготовки, из соотношения:

q=UA⋅IA⋅η/S,

где q - удельная мощность нагрева, кВт/см3;

UA - анодное напряжение, кВ;

IA - анодный ток, А;

η - коэффициент полезного действия (50-55%);

S - объем металлической части заготовки, см3.

Объем металлической части определяли по формуле: S=π⋅D⋅L⋅ΔΣ (см3),

где D - наружный диаметр заготовки, см;

L - длина заготовки, см;

ΔΣ - суммарная толщина слоев стали и баббита, см.

Сравнение экспериментальных данных и результатов расчета, полученных по формуле регрессии, приведено в таблице 1 для изготовления биметаллической заготовки с размерами: диаметр 4,6 см, длина 8,0 см, толщина стали 0,3 см, толщина слоя баббита 0,2 см, суммарная толщина слоев стали и баббита 0,5 см.

Средняя величина отклонения расчетных и экспериментальных данных составляет менее 5%, что допустимо для осуществления данного процесса.

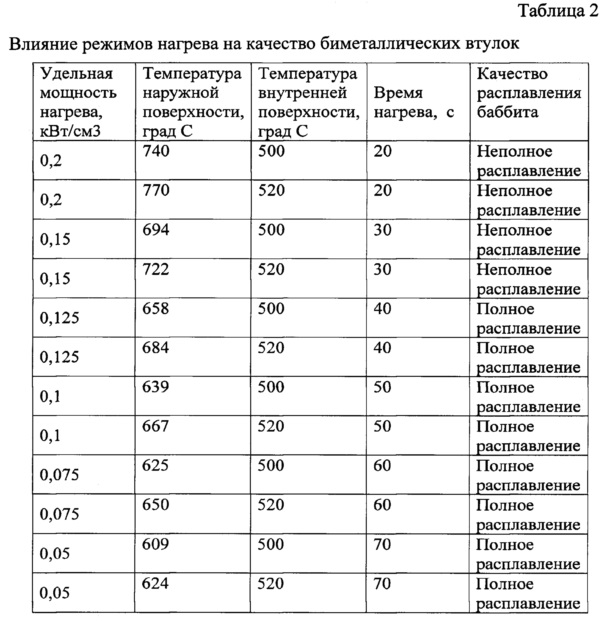

При установлении оптимальных значений режимов нагрева проведены эксперименты с оценкой качества расплавления баббита в зависимости от температуры нагрева и удельной мощности нагрева.

Для расчета температуры нагрева заготовки использована формула теплопроводности:  ,

,

где Тн - температуры наружной поверхности заготовки, град. С;

То - температуры внутренней поверхности заготовки, град. С;

δ - толщина стали, см

а - коэффициент температуропроводности, см2/сек; а=0,03 см2/сек;

t - время нагрева, с;

π=3,14.

Примеры оценки качества биметаллических втулок в зависимости от режимов нагрева приведены в таблице 2.

При заданной температуре нагрева внутренней поверхности заготовки 500-520°C полное расплавление баббита достигают при длительности нагрева более 40 с и удельной мощности нагрева менее 0,15 кВт/см3. Однако значительное увеличение длительности нагрева приведет к снижению производительности и дополнительным энергетическим затратам.

Полученные данные позволяют дать рекомендации по выбору оптимальных режимов нагрева: при температуре нагрева внутренней поверхности 500-520°C температура нагрева наружной поверхности заготовки должна составлять 650-700°C, время нагрева 40-50 с при удельной мощности нагрева 0,1-0,125 кВт/см3.

Режим вращения заготовки определяет структурное состояние залитого слоя и влияет на прочность соединения слоев. Рекомендуемые значения окружной скорости вращения заготовки при использовании баббитов для получения высокой прочности связи между слоями и минимальной ликвации компонентов в залитом слое, полученные на основе экспериментальных данных, составляют 2-3 м/с.

Система управления установкой для биметаллизации обеспечивает последовательное включение генератора ТВЧ, электродвигателя и реле времени, вследствие чего происходит нагрев и расплавление стружки внутри заготовки, продольное перемещение заготовки относительно индуктора ТВЧ и формирование залитого слоя под действием центробежных сил.

Охлаждение заготовки проводят при вращении на центробежной установке до полной кристаллизации расплава, а затем на спокойном воздухе до нормальной температуры.

Технический результат изобретения заключается в том, что предлагаемый способ позволяет повысить качество биметаллических заготовок за счет автоматического регулирования режимов нагрева.

Способ обеспечивает полное расплавление стружки по всей длине заготовки и снижение припусков на обработку торцов до 2-3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| Установка для центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2621509C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2005 |

|

RU2288070C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2004 |

|

RU2272695C2 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 1996 |

|

RU2103109C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| СПОСОБ СБОРКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2422690C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Способ получения покрытий | 1989 |

|

SU1765257A1 |

Изобретение относится к машиностроению и может быть использовано для изготовления биметаллических втулок и подшипников скольжения с антифрикционным слоем баббита. Способ включает изготовление стальной заготовки, покрытие ее внутренней поверхности флюсом, засыпку наплавочного материала, герметизацию заготовки с помощью двух технологических крышек, закрепление в центрах установки для биметаллизации, придание вращения заготовке, нагрев индукционным током высокой частоты, изотермическую выдержку и охлаждение. Время нагрева заготовки при установленном значении удельной мощности нагрева осуществляют в соответствии с эмпирической формулой регрессии: t=112,8·ехр(-8,59·q), где t - время нагрева заготовки, с; q - удельная мощность нагрева, кВт/см3. Обеспечивается повышение качества наплавленного слоя при биметаллизации втулок за счет равномерного нагрева, полного расплавления шихты по длине заготовки и контроля режимов нагрева. 2 табл.

Способ изготовления биметаллических втулок сталь-баббит центробежным методом, включающий изготовление стальной заготовки, покрытие ее внутренней поверхности флюсом, имеющим следующий состав, мас.%: ZnCl2 - 70, SnCl2 - 28, CuCl2 - 2, засыпку наплавочного материала, герметизацию заготовки с помощью двух технологических крышек, закрепление в центрах установки для биметаллизации, вращение заготовки, нагрев индукционным током, изотермическую выдержку и охлаждение, при этом время нагрева t заготовки определяют по зависимости t=112,8⋅ехр(-8,59⋅q), где q - удельная мощность нагрева, кВт /см2.

| Эльбаева Р.И | |||

| Биметалличекие подшипники | |||

| Машиностроитель, 1978, N1, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ БИМЕТАЛЛИЗАЦИИ ВТУЛОК | 2005 |

|

RU2288070C1 |

| Способ центробежного литья биме-ТАлличЕСКиХ издЕлий пОд СлОЕМ флюСА | 1979 |

|

SU846079A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2349415C2 |

| СПОСОБ ПРОФИЛАКТИКИ СИСТЕМНОГО АМИЛОИДОЗА И ЕГО НЕФРОПАТИЧЕСКОЙ ФОРМЫ У ЭКСПЕРИМЕНТАЛЬНЫХ ЖИВОТНЫХ | 2008 |

|

RU2381797C1 |

Авторы

Даты

2018-01-29—Публикация

2015-12-14—Подача