лей является их устойчивость к высоким теглпературам, что и позволило применить их при крашении полиамидного волокна в процессе синтеза последнего. Кроме того, они успешно окра1ш«вают синтетические волокна как дисперсные красителиf образуя за сче наличия алкильных радикалов устойчивую дисперсию. Пример 1, 1г дихлорметилтетрабенэопорфина смешивают в колбе, снабженной, обратным холодильником, с 80 мл бутиламина. Нагревают до и при этой температуре реакцион ную смесь Егяцерживают при размешивании 10 ч, Затеам избыток бутилам 1на отгоняют с паром. Оставшийся продукт реакции фильтруют, промывают водой, кристаллизуют из бензола. Полученный ди(бутиламинометил)тетрабекзопорфин подвергают элемента ному анализу. Вычислено,%; С 70 , 8; Н 6,4; N 12,3. С,бН. : С 69,5; Н 6,2; Найдено, N 11,8 Пример 2, 1 г дихлорметилТетрабензопорфина тщательно затирают С 30 мл этаноламина, затем добавляют еще 40 мл и выдерживают смесь в тече ние 10 ч при кипении. По окончании выдержки смесь выливают в 100 гдл охл Жденного насыщенного раствора поваре ной соли. Вьщеливишйск осадок фильтр ют, промывают ледяной водой, сушат и очищают кристаллизацией из спирта. Полученный ди(этаноламинометил) тетрабензопорфик подвергают элементар ному анализу, . Вычиолево,Q: С 76,7; Н 5,4;

.Н.,бНаО. С 75р8; Н 5,2;

Найдено, % .

Пример 3. 1г дихлорметил-тетрабензопорфина нагревают с 1 ,, 3 г октадециламином в 30 мл слабокиг ящего пиридина в течение 8ч. По окон ании выдержки пиридин отгоняют, осадок отфильтровывают, пром-лвшот водой и кристаллизуют из спирта.

Полученный ди(октадециламинометил) тетрабензопорфин подвергают элементарному анализу.

Вычислено,%: С 82,8; Н 9,3; N 7,7.

81,3; Н 8fi

Найдено,

N 6,8,

Крашение в процессе синтеза полиамидного волокна.

Точную навеску (10 г) очигденного и высушенного капрол актама помещают в колбу с проишифованной пробкой и Добавляют в нее по весу необходимые количества воды и красителя {0,3% от весакапролактама).

Бутиламинозамещенноететрабекзо порфика

Этаноламинозамещенноететрабензопорфин а

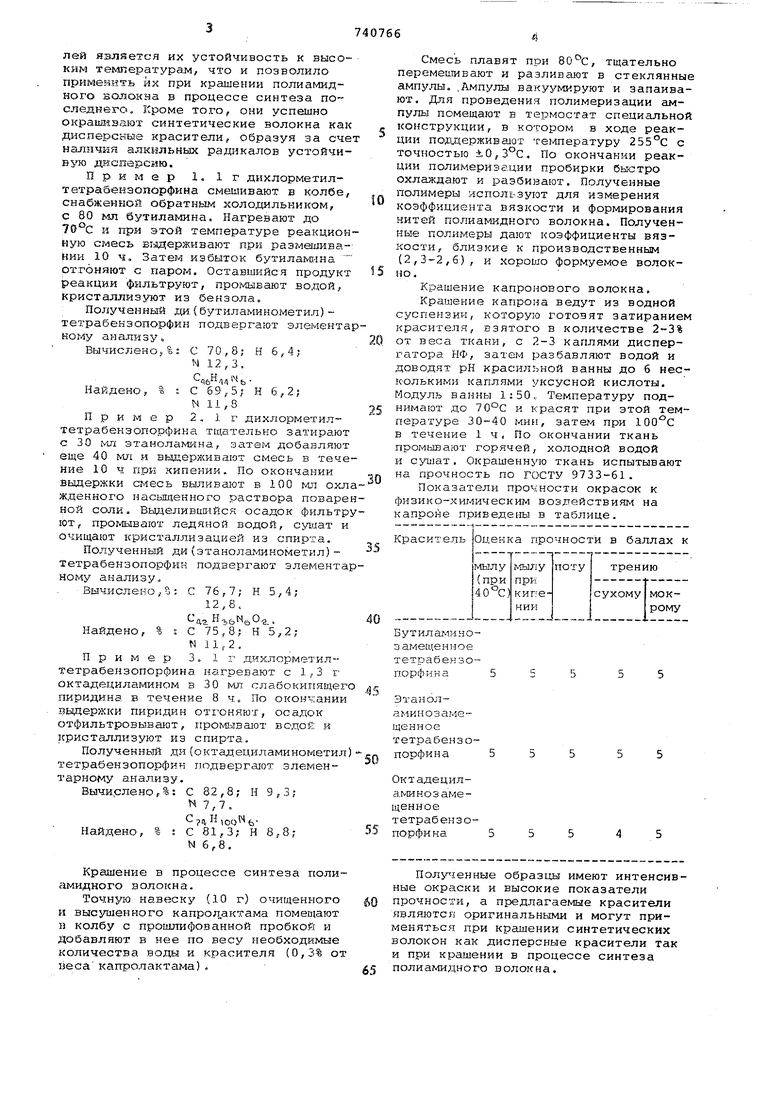

Пол 1енные образцы имеют интенсивные окраски и высокие показатели прочности, а предлагаемые красители являются оригинальными и могут применяться при крашении синтетических волокон как дисперсные красители так и при крашении в процессе синтеза полиамидного волокна. Смесь плавят при 80С, тщательно перемешивают и разливают в стеклянные ампулы. .Ампулы вакуумируют и запаивают. Для проведения полимеризации ампулы помещают в термостат специальной конструкции, в котором в ходе реакции поддерживают температуру 255°С с точностью ±.0,3°С. По окончании реакции полимеризации пробирки быстро охлаждают и разбивают. Полученные полимеры используют для измерения коэффициента вязкости и формирования нитей полиамидного волокна. Полученные полимеры дают коэффициенты вязкости, близкие к производственным (2,3-2,6), и хорошо формуемое волокно. Крашение капронового волокна. Крашение капрона ведут из водной суспензии, которую готовят затиранием красителя, взятого в количестве 2-3% от веса ткани, с 2-3 каплями диспергатора НФ, затем разбавляют водой и доводят рН красильной ванны до 6 неск-олькими каплями уксусной кислоты. Модуль ванны 1:50,, Температуру поднимают до 70-С и красят при этой температуре 30-40 мин, затем при в течение 1 ч. По окончании ткань промывают горячей, холодной водой и суидат, Окрашенную ткань испытывают на прочность по ГОСТУ 9733-61. Показатели прочности окрасок к физико-химическим воздействиям на капроне приведены в таблице.

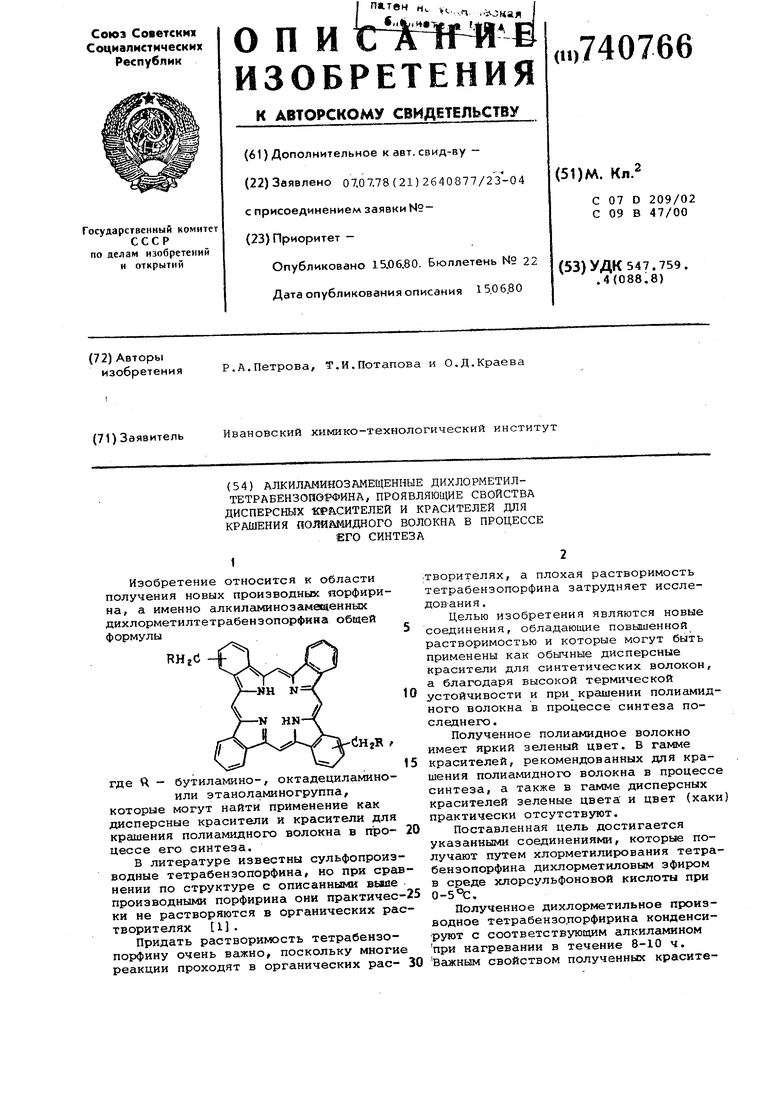

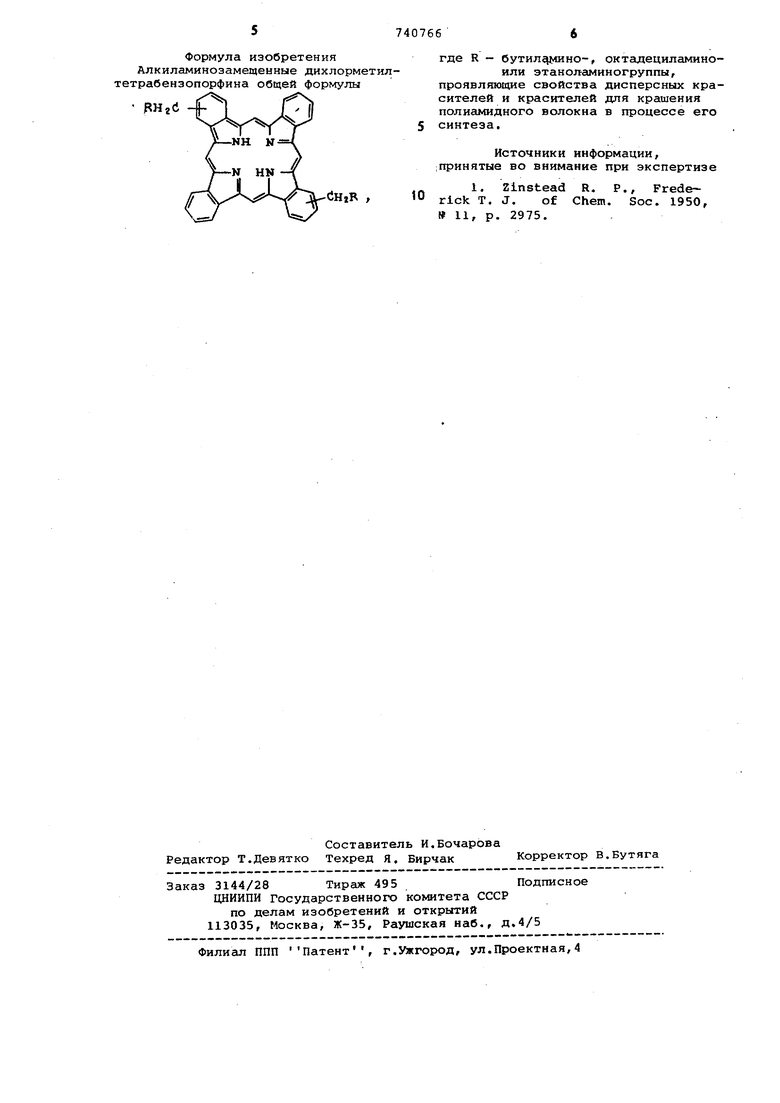

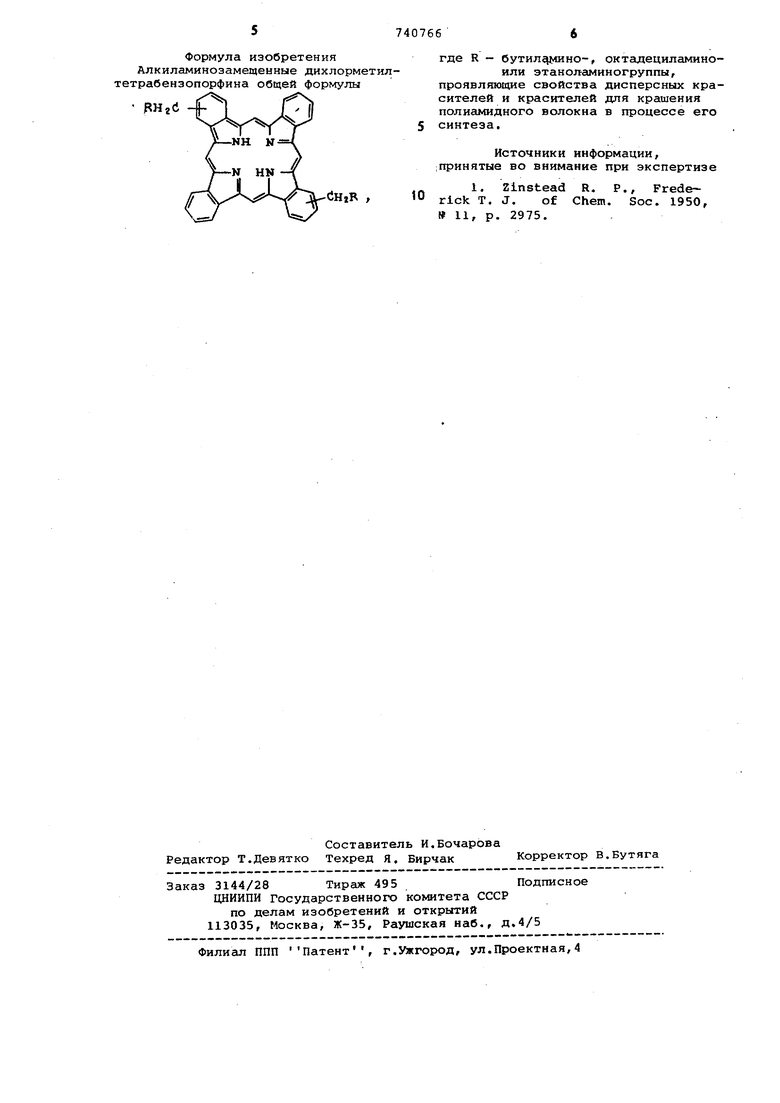

Формула изобретения Алкиламинозамещенные дихлорметилтетрабензопорфина общей формулы

РНгй

ен,в ,

где R - бутилс)нино-, октадециламиноили этаноламиногруппы, проявляющие свойства дисперсных красителей и красителей для крашения полиамидного волокна в процессе его синтеза.

Источники информации, ;принятые во внимание при экспертизе

1. Zinstead R. р., Frederick Т, J. of Chem. Soc. 1950, 11, p. 2975.

Авторы

Даты

1980-06-15—Публикация

1978-07-07—Подача