Предлагаемое изобретение относится к машиностроению, в частности к обмоткам статоров электрических машин, и касается способа изготовления j слюдусодержащих лент.

Б настоящее время известно два способа изготовления высоковольтной изоляции.

По первому способу изоляцию ВЫПОЛ-JQ няют из пропитанных слюдусодержаинх лент, в которых все связуюшее вносится в процессе их изготовления, после чего их наматывают в рулоны и затем разрезают на ролики требуемой . ширины 1. При этом материал должен быть нелипким, но и не пересушенным, в противном случае при резке рулонов на ролики получается бахрома из стеклонитей или происходит склеивание 20 ролика по торцу, что исключает возможность качественного наложения лент и снижает электрические свойства изоляции.

По второму способу изоляцию (тер- 25 Моластик - США, микадур - Швейцария, монолит, ВЭС-1 - СССР) изготовляют из непропитанных лент, содержащих небольшой процент технологического связующего 2.,„

Основное количество связующего вводят в изоляцию путем пропитки обмотки (термоластик, микадур, монолит) или промазки ЧВЭС-1) . Для пропитки или промазки применяют эпоксидные компаунды.

Недостаток этого способа изготовления изоляции заключается в сложности обеспечения качественной пропитки всей толщины,наложенной изоляции, а при введении компаунда путем промазки - в трудности контроля ее качества наряду с большой трудоемкостью этой технологической операции.

Цель изобретения - повышение качестпа изоляции путем увеличения межслойной адгезии и эластичности пропитанных лент.

Это достигается тем, что склейку осуществляют технологическим связующим в количестве до 5% от склеенного материала, а пропитку осуществляют под вакуумом после резки путем помещения роликов в пропиточный котел, при этом в качестве пропиточного компаунда используют смолу с содержанием эпоксидных групп 19-24% с добавкой ангидрида дикарбоновой кислоты в количестве 80-95 мае; ч. на 100 мае.ч

эпоксидной смолы, кроме того, для пропитки используют состав, дополнительно содержащий эпоксидную алифатическую смолу в количестве 210 мае,ч. на 100 мае.ч. указанной эпг)кг;ир ной смолы.

Применение низковязких компоненто обуславливает подвижность связующего при температурах не ниже комнатной и позволяет исключить предварительный разогрев его до вязкотекучего состояния перед созданием давления с целью опрессовки изоляции, т,е, наряду с повышением качества изоляции (электрической прочности) снижается трудоемкость процесса его изготовления .

В качестве электроизоляционного барьера используется слюда, слюдинитовая или слюдопластовая бумага толщной 30-120 мкм. .

В качестве подложки для лент применяется с двух сторон стеклоткань или одна подложка из стеклоткани и одна подложка из ткани или бумаги на основе синтетического, искусственного или других волокон.

Предлагаемый способ изготовления изоляции допускает как гидростатическую, так и механическую опрессовку, также термообработку (без опрессовки в случае наложения на поверхность изоляции обмоток термоусаживающейся ленты из синтетических волокон,

Стеклоткань и слюдинитовую бума-гу, склеенные по известному способу технологическим связующим с содержанием до 5%, наматывают в рулон, который нарезается на ролики шириной 25 мм.

В упакованном виде ролики изоляционного материала поступают на предприятие-изготовитель изоляции обмоток электрических машин.

Перед применением ролики пропитывают в эпоксидном компаунде.

Компаунд изготавли вают следующим образом: эпоксидную диановую смолу ЭД-22 с содержанием эпоксидных групп 22% и временем ;желатинизации с малеиновым ангида)идом при 100С 8 ч загружают в смеситель в количестве 10U кг. Загружают алифатическую смолу ДЭГ-1 в количестве 5 кг.

Включают обогрев и нагревают смол до 80-90 С,

Включают мешалку и загружают 90 кг изометилтетрагидрофталевого ангидрида.

При 80-90°С смесь гомогенизируют в течение 10-15 мин.

Приготовленный компаунд заливают в смесительный котел, а в пропиточный котел на специальные сетки загружают ролики ленты в горизонтальнем положении.

Включают обогрев пропиточного, а затем смесительного котла и нагревают до 80-90°С.

В пропиточном котле создают вакуум (остаточное давление 1-2 мм) и сушат ленту в течение 1 ч,

Перекачивают компаунд из смесительного котла в пропитрчнуй. Пропитывают ленту в течение 3ч.

Пропитанную ленту в роликах наносят вручную или на станке на заранее подготовленный под изолировку стержень или катушку статорной обмотки. Все слои ленты накладывают за один прием.

, Затем поверх изоляционной ленты накладывают защитную пленку и металлические планки толщиной 1,5-2 мм, которые крепят к стержню термоусаживающейся лавсановой лентой.

Подготовленные таким образом катушки или стержень укладывают на раму и помещают в автоклав для запечки по следующему режиму: нагрев стержня или катушки до выдержка при этой температуре в течение 8 ч,

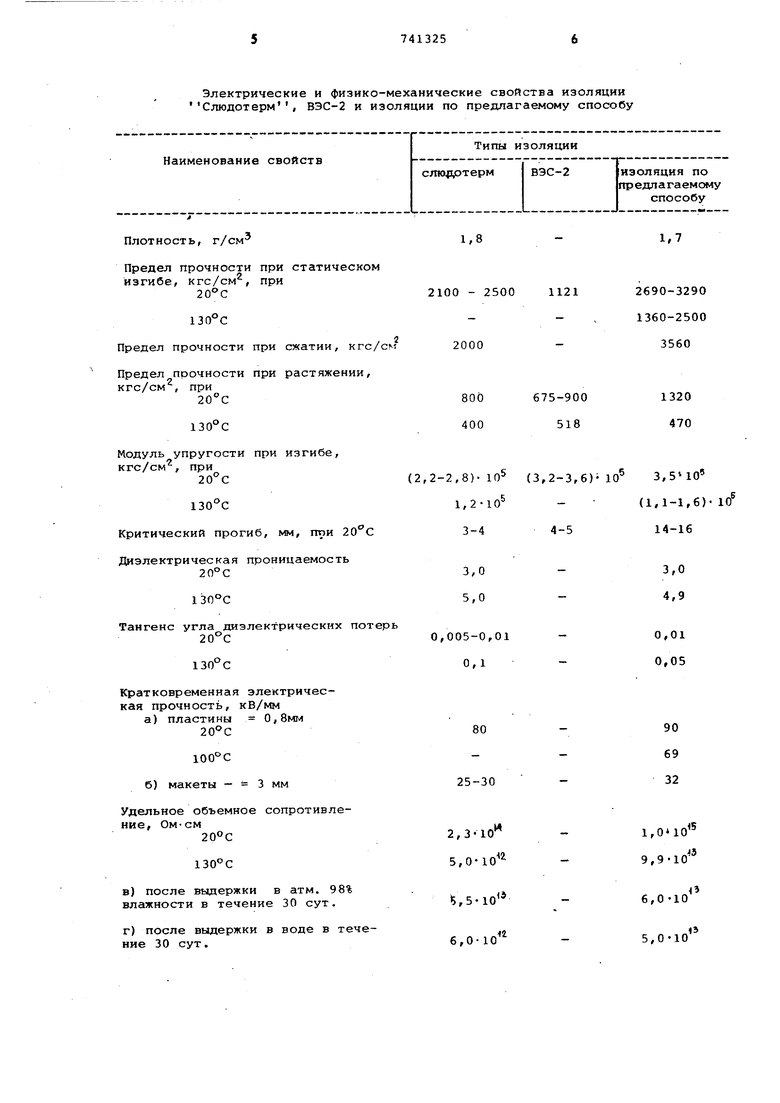

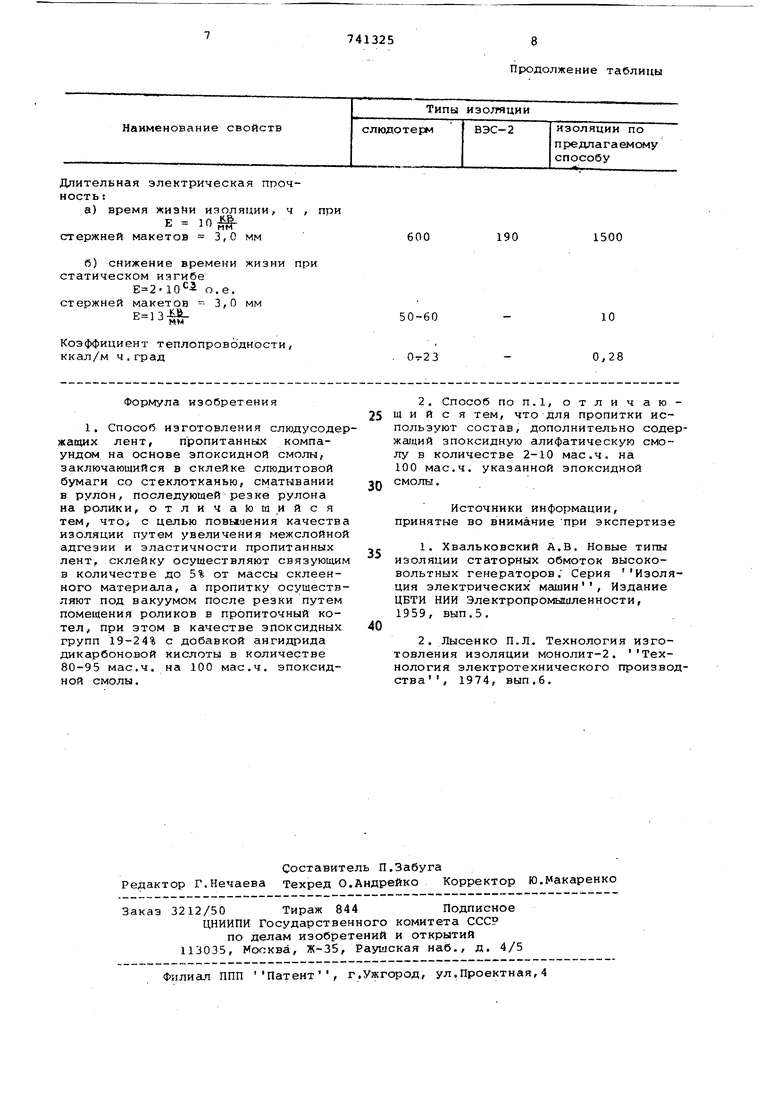

По электрическим и физико-механическим свойствам изоляция, получаемая по предлагаемому способу, превосходит все другие виды изоляции из пропитанных лент. Сравнительные характеристики приведены в таблице. Предлагаемый способ получения изоляции обладает совокупностью свойств, которые обеспечивают как нанесение изоляции на обмотки и детали электротехнических изделий сложной конфигурации, так и опрессовку ее гидростатическим способом.

При этом не требуется сложной технологической оснастки и специального технологического оборудования. Этой особенностью не обладает ни один из видов термореактивной изоляции, поэтому предлагаемый способ весьма экономичен, благодаря простым технологическим приемг1м особенно при выполнении изделий сложной конфигурации. Кроме того, повышаются технические показатели, обеспечиваю1ше возможность снижения толщины изоляции.

Для освоения разработанного способа не требуется специального технологического оборудования и технологической оснастки, поэтому этот способ доступен для освоения всеми электромашиностроительными предприятиями.

Электрические и физико-механические свойства изоляции Слюдотерм, ВЭС-2 и изоляции по предлагаемому способу

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИТАННЫХ ЛЕНТ ДЛЯ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2357312C1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

| ПРОПИТОЧНЫЙ СОСТАВ | 1992 |

|

RU2010367C1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

Удельное объемное сопротивление, Ом-см

130° С

в)после выдержки в атм. 98% влажности в течение 30 сут.

г)после выдержки в воде в течение 30 сут.

15

1,

,(3 9,9-10

о

6,010

15

5,0-10

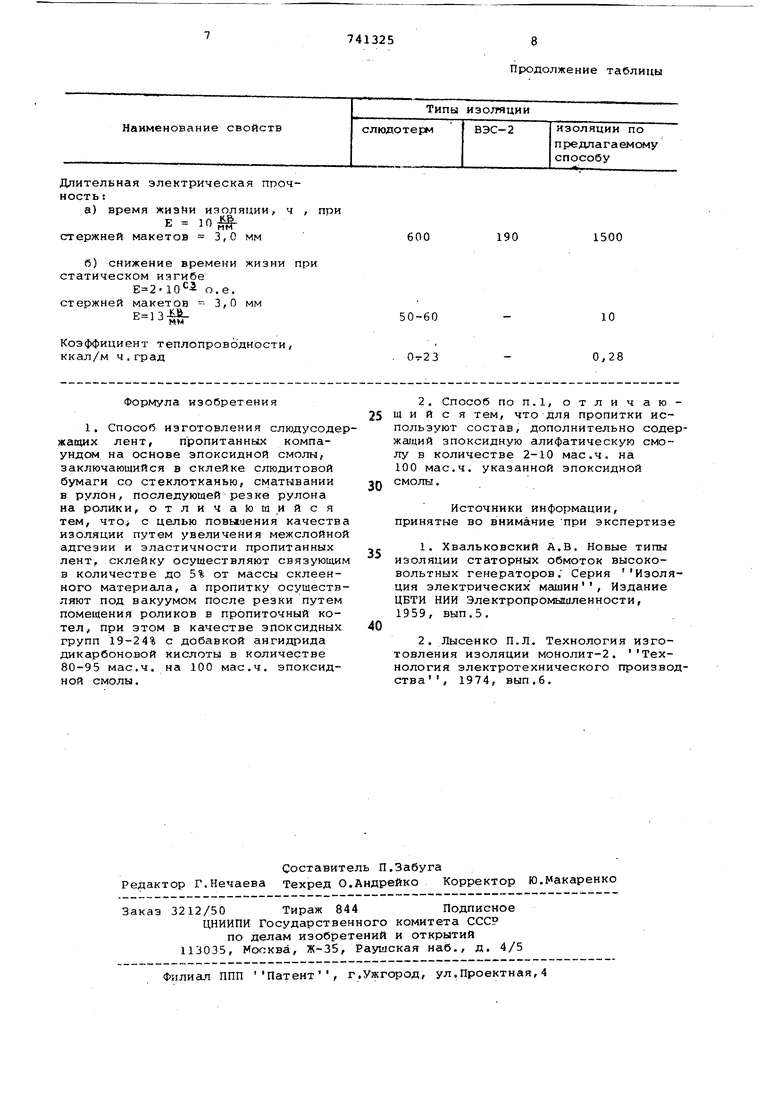

Длительная электрическая прочность;

а)время жиэми изоляции, ч

Е I л КР - мм

стержней макетов 3,0 мм

б)снижение времени жизни статическом изгибе

10 о.е. стержней макетов 3,0 мм

т к ft..

- мм

Коэффициент теплопроводности, ккал/м ч.град

Формула изобретения

Продолжение таблицы

1500

190

600

10

50-60

0,28

. 0-23

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-06-15—Публикация

1977-03-09—Подача