Изобретение относится к электротехнике, в частности к способам изготовления катушек больших размеров с торцовым охлаждением для электрофизических установок. Область применения предлагаемого способа изготовление обмоток тороидального поля в установках типа токамак.

Известны способы изготовления катушек больших размеров для электрофизически установок, в которых корпусную изоляцию изготовляют намоткой препреговой ленты из стекла и слюды, пропитанной эпоксидным составом [1] Катушка имеет большие размеры (диаметр около 2 м) и способна выдерживать значительные механические нагрузки при эксплуатации.

Однако использование препрегов, которые имеют большую усадку при опрессовке, требует применения специального намоточного оборудования, обеспечивающего нагрев и опрессовку материалов при намотке. Кроме того, в этой катушке торцы покрыты толстым слоем изоляции, что затрудняет теплоотвод во время эксплуатации катушки и уменьшает ее нагрузочную способность.

Известен также способ изготовления катушек для электрофизических установок, при котором на металлическую оправку наматывают непропитанный электроизоляционный материал (стеклоткань) для внутреннего слоя корпусной изоляции, на него наматывают попеременно слои ленточной меди и слои электроизоляционного материала межвитковой изоляции. Затем наматывают непропитанный электроизоляционный материал (стеклоткань) внешнего слоя корпусной изоляции, производят монтаж металлического бандажа, пропитку эпоксидным компаундом, отвреждение при повышенной температуре, обработку торцов катушки резанием и химическое травление торцов катушки для удаления заусенцев и уменьшения вероятности межвитковых замыканий. Благодаря отсутствию на торцах катушки корпусной изоляции значительно улучшается теплоотвод от катушки. Катушка при такой технологии может быть выполнена клиновидной (в осевом сечении). При использовании таких катушек в обмотках тороидального поля увеличивается коэффициент заполнения медью обмотки. Это позволяет повысить рабочую индукцию в обмотке тороидального поля, а также уменьшить гофрировку магнитного поля.

Однако отсутствие изоляции на торцах катушки уменьшает устойчивость катушки к механическим воздействиям, особенно к воздействию сил, сдвигающих витки катушки относительно друг друга в осевом направлении. Такие нагрузки могут возникать в аварийных режимах обмоток тороидального поля.

Как показали исследования, значение усилия сдвига склеенных витков относительно друг друга зависит от значения силы, нормально приложенной к поверхности проводников (радиально направленной), а именно усилие сдвига возрастает с увеличением нормально приложенной силы, прижимающей витки друг к другу.

Вследствие этого целесообразно изготавливать катушку таким образом, чтобы в условиях эксплуатации на витки действовали преимущественно усилия, прижимающие витки друг к другу, к оправке и к бандажу, что повысит устойчивость ее к эксплуатационным воздействиям.

Указанная задача решается в способе изготовления катушек с торцовым охлаждением для электрофизических установок, при котором на металлическую оправку наматывают электроизоляционный материал внутреннего слоя корпусной изоляции, на него наматывают попеременно слои ленточной меди и слои электроизоляционного материала межвитковой изоляции, затем наматывают электроизоляционный материал внешнего слоя корпусной изоляции, проводят монтаж металлического бандажа, пропитку эпоксидным компаундом, отверждение при повышенной температуре, обработку торцов катушки резанием и химическое травление, благодаря тому, что используют оправку и бандаж из металла с коэффициентом температурного расширения, равным или отличающимся на 5-10% от коэффициента температурного расширения меди, бандаж монтируют с зазором между поверхностями бандажа и внешнего слоя корпусной изоляции. В указанный зазор вводят прокладки, используют модифицированный эпоксидный компаунд, температура стеклования которого в отвержденном состоянии равна задаваемой температуре бандажа в рабочем режиме катушки, и отверждение осуществляют при температуре, равной указанной температуре стеклования.

Зазор может быть заполнен прокладками или клиньями со стеклотекстолита с высоким содержанием наполнителя (стекловолокна).

Может быть получено дополнительное предварительное напряжение катушек путем наматывания поверх внешнего слоя корпусной изоляции с натягом тканой ленты из материала, у которого при температуре сушки и пропитки катушки усадка отсутствует, а при температуре отверждения есть. В качестве такого материала может быть использован полиэтилентерефталат (лавсан).

При выборе материалов для изоляции и прокладок стараются подбирать их в конструкции так, чтобы избежать чрезмерных температурных напряжений в отдельных элементах катушки.

Для этой же цели отверждение пропиточно-заливочного компаунда проводят при температуре, равной температуре стеклования отвержденного компаунда. При этом подбирают компаунд с температурой стеклования, равной или не превышающей нижней границы задаваемой рабочей температуре бандажа, благодаря чему сводится к минимуму возможность появления трещин в катушке при более высокой температуре.

Для уменьшения капитальных затрат на создание специального технологического оборудования при изготовлении катушки можно использовать в качестве пропиточной емкости полость катушки. Для этого перед сушкой на торцы оправки и бандажа герметично устанавливают технологические крышки со штуцерами и сушку производят в вакуумной печи, затем катушку с крышками извлекают из печи и пропитывают.

Для получения качественной катушки в данном способе важным является использование компаунда с определенными термомеханическими свойствами в отвержденном состоянии. Наилучшие результаты получают при использовании эпоксидного компаунда следующего состава, мас.ч. (который далее именуется в тексте как компаунд ПК):

Эпоксидная смола с массовой долей эпоксидных групп 20-24 100

Изометилтетрагидро- фталевый ангидрид 80

Смесь этиловых эфиров

высших жирных кислот

(С16-С18 с йодным числом

80-200 мг йода/100 г эфира) 18-30

Карбоксилированный каучук 25-45

Катализатор аминного типа 0,05-0,5 которым пропитывают катушку при 65-70оС, а запечку производят при температуре 110оС в течение 72 ч.

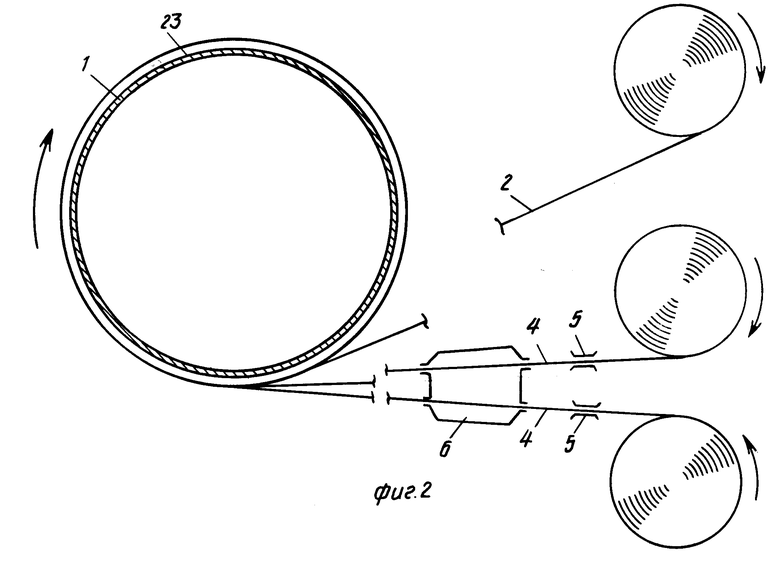

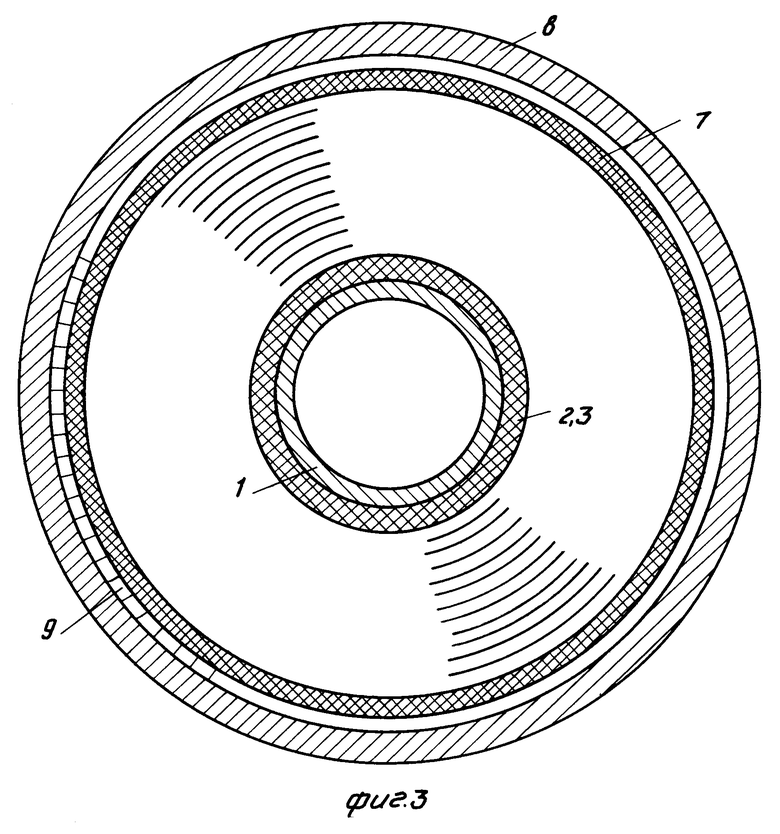

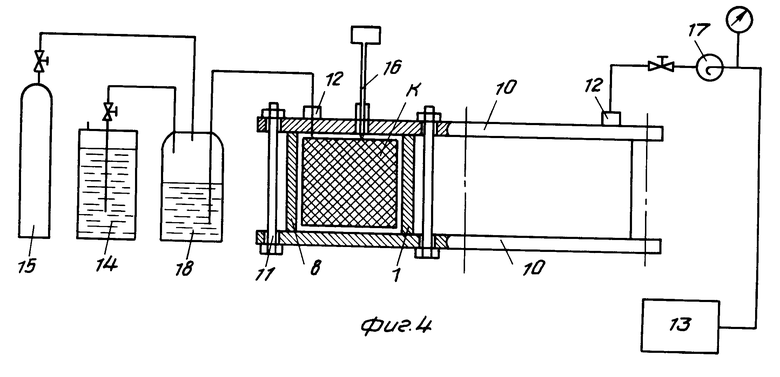

Предлагаемый способ изготовления катушек иллюстрируется фиг.1-4. На фиг. 1-3 изображены схемы намотки катушек; на фиг.4 изображена технологическая схема герметизации катушки.

При изготовлении катушки используется известное технологическое оборудование.

На оправку 1 (см. фиг. 1) из нержавеющей стали 12х18Н10Т (ТКР равен 17.10-6 град-1) наматывают с максимальным натягом одновременно стеклолакоткань 2 на кремнийорганическом связующем ЛСК (155/180 толщиной 0,1 мм и стеклоткань 3 марки Э-43 толщиной 0,04 мм до достижения заданной толщины корпусной изоляции. (Эта намотка после пропитки термореактивным составом и отверждения образует внутреннюю корпусную изоляцию).

Затем поверх указанной намотки наматывают (см.фиг.2) с максимальным натягом одновременно ленточную медь 4 толщиной 2 мм (в 2 параллельные ленты) и стеклолакоткань 2 такой же марки и толщины (в 1 слой).

Поверхность меди при сходе с рулона подвергается очистке при помощи протиров 5, смоченных растворителем (ацетоном), для обезжиривания и очистки поверхности. При намотке катушки на поверхность меди можно также нанести слой клеящего состава на основе эпоксиноволачной смолы путем пропускания меди через наносящие валики или ванночку 6 с указанным составом. Медь с нанесенным составом при намотке обдувают воздухом, нагретым до 70-80оС.

После присоединения выводных проводников на катушку наносят внешний слой корпусной изоляции аналогично внутреннему слою.

Затем на цилиндрическую внешнюю поверхность катушки (поверх корпусной изоляции) наматывают с натягом тканую ленту 7 марки ЛТСп-25 для получения толщины намотки 3 мм. Лента ЛТСп-25 изготовлена из лавсановых волокон; линейная усадка ленты при 70оС практически равна 0, при 110оС усадка составляет в среднем 3%

На намотанную таким образом катушку монтируют бандаж 8 из нержавеющей стали 12х18Н10Т (см. фиг. 3). Зазор (4-6 мм) между поверхностью намотки из тканой лавсановой ленты и металлическим бандажом 8 заполняют клиньями 9 из стеклотекстолита СТЭФ.

Внутренние поверхности технологических крышек 10 (см. фиг.4) покрывают антиадгезионной смазкой на основе СКТ, пастой КПД, К-21 или иной пригодной. Покрытие просушивают на воздухе. Крышки 10 герметично устанавливают на торцах оправки 1 и бандажа 8 при помощи шпилек 11 и уплотнений. Штуцеры 12 выворачивают и отверстия оставляют открытыми.

Подготовленную таким образом катушку К помещают в вакуумную печь и производят сушку в течение 1 сут при температуре 70±5оС и остаточном давлении 1-5 мм рт.ст.

После сушки и извлечения катушки из печи полость, образованную технологическими крышками 10, оправкой 1 и бандажом 8, присоединяют к вакуумному насосу 13, емкости 14 с пропиточно-заливочным составом и баллону 15 со сжатым газом по схеме, изображенной на фиг.4. Для уменьшения потерь тепла целесообразно накрыть корпус катушки теплоизолирующей оболочкой, например, из асбестовой ткани. Производится вакуумирование полости корпуса катушки в течение 3-5 ч при остаточном давлении не более 0,5 мм рт.ст.

Температуру обмотки контролируют по термопаре 16. После окончания вакуумной сушки при непрерывном вакуумировании в полость катушки подают модифицированный эпоксидный компаунд ПК, предварительно нагретый до температуры 65±5оС. После появления компаунда в ловушке 17 вакуумирование прекращают, отсоединяют вакуумный насос 13, извлекают из корпуса теpмопару 16, закрывают отверстия заглушками, в промежуточную емкость 18 подают азот и постепенно в течение 30 мин создают давление 0,8 МПа и поддерживают в течение 3-4 ч.

По окончании пропитки корпус катушки отсоединяют от промежуточной емкости, извлекают заглушки из верхней крышки и помещают в печь. Запечку производят в течение 3 сут при 110-112оС. После запечки и охлаждения катушки до 50-60оС технологические крышки снимают и производят механическую обработку торцов катушки резанием и известным способом химическое травление торцов катушки, при котором часть медных проводников стравливается, в результате чего удаляются заусенцы и увеличивается расстояние между соседними витками по поверхности изоляции.

Предлагаемым способом могут быть изготовлены катушки любой формы (например, D-образной) с внешним диаметром до 3 м, а также катушки частично клиновидные, частично цилиндрические. Изменяя толщину витка, можно согласовать сопротивление обмотки тороидального поля с источником питания для непосредственного питания обмотки от сети 6-10 кВ через выпрямительное устройство.

Был разработан и в заводских условиях изготовлен опытный образец катушки с размерами: внутренний диаметр катушки 0,9 м, внешний диаметр 1,6 м, средняя ширина катушки 0,2 м, угол клиновидности 1,39, масса меди в катушке 2,5 т. Катушка имеет коэффициент заполнения медью 0,95. Экспериментально определенные сопротивление и индуктивность катушки хорошо согласуются с расчетными величинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| Способ изготовления катушек высоковольтных электротехнических устройств | 1989 |

|

SU1742870A1 |

| СПОСОБ ВАКУУМНО-НАГНЕТАТЕЛЬНОЙ ПРОПИТКИ И ЗАПЕЧКИ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНЫХ ВВОДОВ | 2008 |

|

RU2362227C1 |

| Катушка силового трансформатора | 1976 |

|

SU597011A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ПОЛЮСА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1992 |

|

RU2036545C1 |

| СПОСОБ НАМОТКИ СОЛЕНОИДА СИЛЬНОГО МАГНИТНОГО ПОЛЯ | 2012 |

|

RU2497218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЁМНОГО ЭЛЕКТРОМАГНИТА | 2019 |

|

RU2712712C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

Использование: в области электротехнике, при изготовлении катушек больших размеров с торцовым охлаждением для электрофизических установок, преимущественно обмоток тороидального поля в установках типа токамак. Сущность изобретения: на металлическую оправку наматывают электроизоляционный материал внутреннего слоя корпусной изоляции, на него наматывают попеременно слои ленточной меди и слои электроизоляционного материала межвитковой изоляции. Затем наматывают электроизоляционный материал внешнего слоя корпусной изоляции, производят монтаж металлического бандажа с зазором между поверхностями бандажа и внешнего слоя корпусной изоляции, в указанный зазор вводят прокладки, затем катушку пропитывают модифицированным эпоксидным компаудном, температура стеклования которого в отвержденном состоянии равна задаваемой температуре бандажа в рабочем режиме катушки, и осуществляют отверждение при температуре, равной указанной температуре стеклования, после чего производят обработку торцов катушки резанием и химическое травление, при этом используют оправку и бандаж из металла с коэффициентом температурного расширения, равным или отличающимся на 5 - 10% от коэффициента температурного расширения меди. 4 з.п.ф-лы, 4 ил.

Эпоксидную смолу с массовой долей эпоксидных групп 20 24 100

Изометилтетрагидрофталевый ангидрид 80

Смесь этиловых эфиров высших жирных кислот (С16 - С18 с иодным числом 80 200 мг иода/100 г эфира) 18 30

Карбоксилированный каучук 25 45

Катализатор аминного типа 0,05 0,5

пропитку проводят при 65 70oС, а запечку производят при 110 - 112o в течение 3 сут.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ермилов И.В | |||

| и Алпатов А.А | |||

| Ленточная импульсная катушка с торцовым охлаждением для ОТП токамаков | |||

| - В сб | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1995-06-19—Публикация

1991-09-02—Подача