Изобретение относится к электротехнике, в частности к корпусной изоляции электрических машин высокого напряжения,

Известен состав для пропитки стекло- слюдинитовых лент, представляющий собой раствор в органическом растворителе (метилэтилкетоне) эпоксифенольной смолы и комплекса трехфтористого бора с моно- этиламином (лак марки ЭП-9150, ТУ 16- 504.054-84).

Полотна стеклоткани и слюдобумаги пропитывают и склеивают этим лаком, пропитанный материал высушивают, разрезают на ролики, затем наматывают в нагретом состоянии на проводник, после чего прессуют и отверждают при 140-160°С.

Изготовленную таким образом термореактивную изоляцию, обладающую высокими электрическими и механическими характеристиками в рабочем диапазоне температур, используют в производстве .стержневых и катушечных обмоток электрических машин высокого напряжения.

Недостатком указанного состава, ограничивающим его применение, является токсичность, в частности раздражающее воздействие на кожные покровы и дыхательные пути.

Наиболее близким к предлагаемому является пропиточный состав, представляющий собой раствор в органических растворителях эпоксидной диановой смолы и фенолформальдегидной новолачной смолы и ускорителя.

Стеклослюдинитовую ленту, пропитанную таким составом (лак ЛЭФ-3 по

VI

го

О

о ю

СЬ

ОБС.504019 ТУ), применяют для высоковольтной термореактивной изоляции турбо- и гидрогенераторов. Однако изоляция, изготовленная на основе известного состава, характеризуется недостаточной теплостой- костью, что проявляется в относительно низкой температуре стеклования и резком снижении модуля упругости при рабочей температуре, а также значительной остаточной деформации. Невысокая теплостой- кость изоляции ухудшает надежность электрической машины, так как понижается стабильность крепления обмотки и стойкость к тепловым циклам. Кроме того, изоляция, изготовленная из лент, пропитанных известным составом, имеет недостаточную электрическую прочность. Это связано с избыточным содержанием связующего в ленте, выдавливание которого при прессовании нарушает однородность барьерного слюдяного слоя. Стеклослюдинитовая лента, пропитанная известным составом, имеет ограниченный срок хранения - не более 2 мес, после этого лента становится хрупкой и происходит расслоение слюдинита и стек- лоткани.

Цель изобретения - повышение теплостойкости и электрической прочности от- вержденной изоляции.

Поставленная цель достигается тем, что пропиточный состав, предназначенный для получения электроизоляционной стекло- слюдинитовой ленты, которую используют в высоковольтной изоляции, и состоящий из эпоксидной диановой смолы, фенолофор- мальдегидной новолачной смолы, ускорителя - резината марганца - и органического растворителя, дополнительно содержит добавку в виде жидкого ангидрида дикарбоно- вой кислоты, количество которого составляет 10-20% от количества фенол- формальдегидной новолачной смолы, при следующем соотношении компонентов, мас.ч.:

Эпоксидная диановая

смола100

Фенолформальдегидная новолачная смола35-60

Жидкий ангидрид дикарбо- новой кислоты3,5-12

Ускоритель - резинат марганца. 1,0-5,0 Органический растворитель 110-150 Предлагаемый пропиточный состав отличается введением жидкого ангидрида ди- карбоновой кислоты.

В качестве фенолформальдегидной новолачной смолы использована смола марки СФ-0112, ГОСТ 18694-80(идитол). Количество ее на 100 г эпоксидной смолы рассчитывают из соотношения (2,75 ± 0,25)1.Э.Г., где Э.Г. - массовая доля эпоксидных групп диановой смолы (аналогично известному составу). Количество ускорителя - резината марганца - в пропиточном составе выбирают в указанных пределах таким образом, чтобы обеспечить необходимую теплостойкость изоляции при ее отверждении и, кроме того, длительное хранение ленты. При этом минимальное количество ускорителя вводят при минимальной добавке ангидрида, а максимальное количество ускорителя - при максимальной добавке ангидрида.

Изобретение благодаря введению в пропиточный состав жидкого ангидрида дикарбоновой кислоты обеспечивает повышение теплостойкости изоляции. Кроме того, повышается электрическая прочность благодаря улучшению и стабилизации процесса пропитки ленты, что позволяет снизить содержание связующего в ленте и таким образом уменьшить толщину по сравнению с пропиткой ленты известным составом, что, в свою очередь, способствует сохранению слюдяного барьера при прессовании изоляции.

Количество введенного в пропиточный состав жидкого ангидрида дикарбоновой кислоты, обеспечивающего улучшение свойств пропитанной ленты и изоляции, определено экспериментально и составляет 10-20% от количества фенолоформальдегид ной смолы. При содержании ангидрида менее 10% не происходит повышения теплостойкости изоляции, а при содержании более 20% лента имеет неудовлетворительные технологические характеристики.

Пример. Одностороннюю стекло- слюдинитовую ленту изготавливают из слюдинитовой бумаги марки СБ-60 (ТУ ОЯД 503.062-86) и стеклянной ткани марки Э-4- 46 (ГОСТ 19907-83) путем пропитки в составе, содержащем, мас.ч.: эпоксидиановая смола марки ЭД-14(ГОСТ 10587-85)с массовой долей эпоксидных групп 14% 100 ; фе- нолформальдегидая новолачная смола марки СФ-0112 (ГОСТ 18694-80) 35; жидкий ангидрид марки МЭА-611 (ТУ 6-05-241-322- 82) 3,5; резинат марганца (ОБС. 504.054 ТУ) 1,0 толуол 55 бутиловый спирт 55.После сушки на горизонтальной пропиточной машине лента имеет толщину 0,13-0,14 мм, в ней содержится 39,5% связующего и 36% слюдинита. Ленту наматывают на проводящий стержень, спрессовывают и отверждают при 160°С в течение 16ч.

Полученную таким образом изоляцию снимают со стержня, из нее вырезают образец и подвергают изгибному нагружению по вухопорной схеме. Зависимость модуля

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИТОЧНЫЙ СОСТАВ | 1992 |

|

RU2010367C1 |

| Электроизоляционный состав | 1987 |

|

SU1474747A1 |

| Способ изоляции стержней обмоток электрических машин | 1960 |

|

SU143875A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2291885C2 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО | 2006 |

|

RU2326909C1 |

| Электроизоляционная лента | 1990 |

|

SU1749909A1 |

Изобретение относится к электротехнике, в частности к корпусной изоляции электрических машин высокого напряжения. Цель изобретения - повышение теплостойкости и электрической прочности изоляции. Односторонняя стеклослюдинитовая лента из слюдинитовой бумаги толщиной 60 мкм и стеклоткани Э-4-46 пропитывается 100 мае.ч. эпоксидной смолы с содержанием эпоксидных групп 14,0 мас.%, 35 мас.ч. фе- нолформальдегидной новолачной смолы, 3,5 мас.ч. жидкого ангидрида дикарбоновой кислоты и 1,0-5,0 мас.ч. резината марганца, растворенных в смеси толуола и бутанола. После удаления растворителей лента толщиной 0,13-0,14 мм с 39,5 мас.% связующего наматывается на стержень и спрессовывается при 160°С в течение 16ч. Теплостойкость по Мартенситу изоляции составляет 86-92°С, пробивная напряженность в конструкции (стержне) 13,5. кВ/мм. Лента до использования сохраняет технологические свойства в течение 3-6 мес. 1 табл., 1 ил. сл

.,-хУтХ

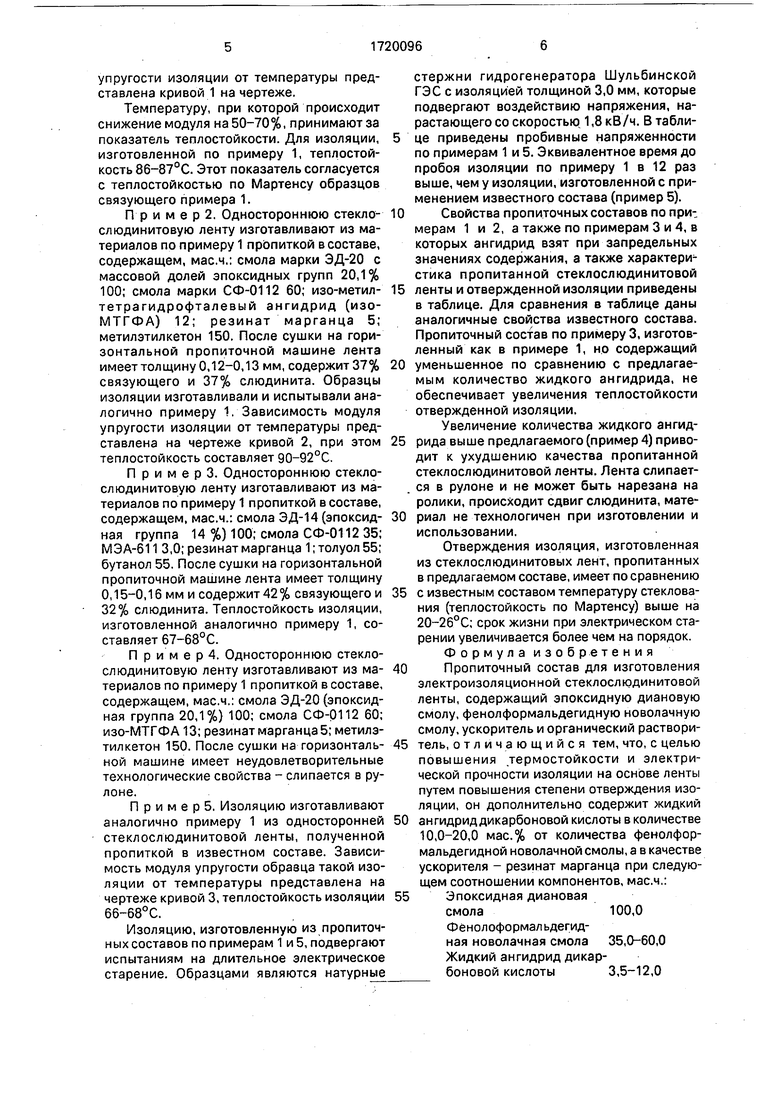

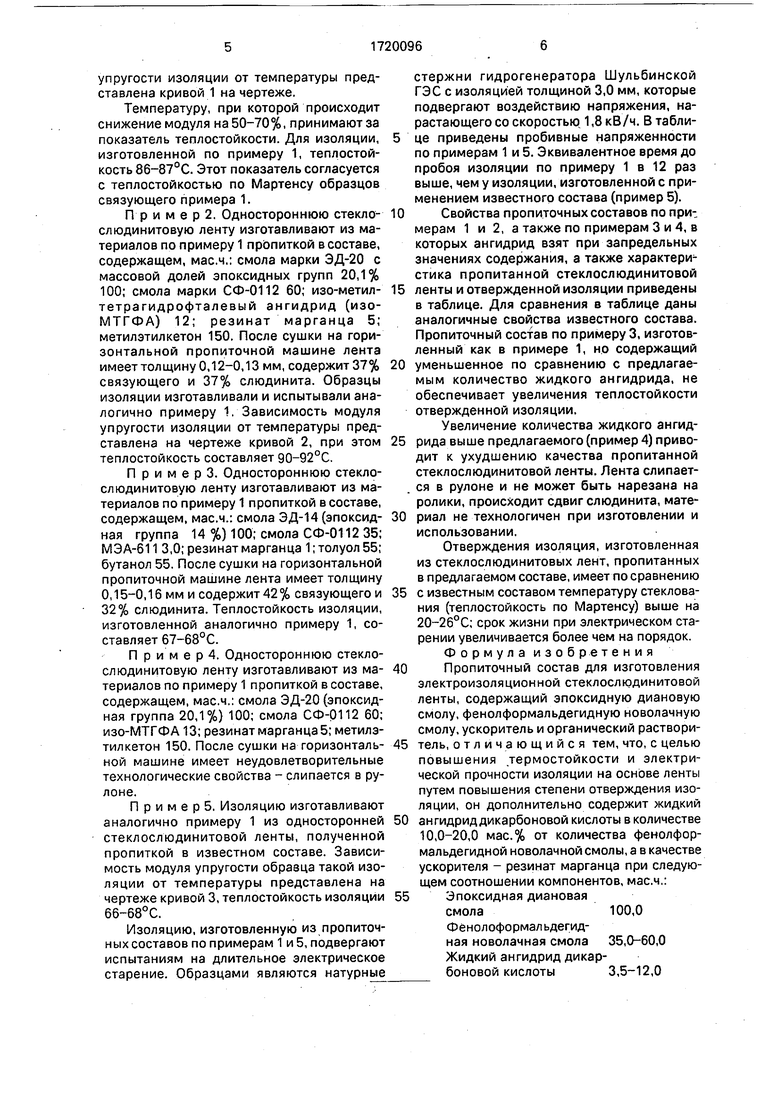

упругости изоляции от температуры представлена кривой 1 на чертеже.

Температуру, при которой происходит снижение модуля на 50-70%, принимают за показатель теплостойкости. Для изоляции, изготовленной по примеру 1, теплостойкость 86-87°С. Этот показатель согласуется с теплостойкостью по Мартенсу образцов связующего примера 1.

П р и м е р 2. Одностороннюю стекло- слюдинитовую ленту изготавливают из материалов по примеру 1 пропиткой в составе, содержащем, мае.ч.: смола марки ЭД-20 с массовой долей эпоксидных групп 20,1% 100; смола марки СФ-0112 60; изо-метил- тетрагидрофталевый ангидрид (изо- МТГФА) 12; резинат марганца 5; метилэтилкетон 150. После сушки на горизонтальной пропиточной машине лента имеет толщину 0,12-0,13 мм, содержит 37% связующего и 37% слюдинита. Образцы изоляции изготавливали и испытывали аналогично примеру 1. Зависимость модуля упругости изоляции от температуры представлена на чертеже кривой 2, при этом теплостойкость составляет 90-92°С.

П р и м е р 3. Одностороннюю стекло- слюдинитовую ленту изготавливают из материалов по примеру 1 пропиткой в составе, содержащем, мае.ч.: смола ЭД-14 (эпоксидная группа 14 %) 100; смола СФ-0112 35; МЭА-611 3,0; резинат марганца 1; толуол 55; бутанол 55. После сушки на горизонтальной пропиточной машине лента имеет толщину 0,15-0,16 мм и содержит 42% связующего и 32% слюдинита. Теплостойкость изоляции, изготовленной аналогично примеру 1, составляет 67-68°С.

П р и м е р 4. Одностороннюю стекло- слюдинитовую ленту изготавливают из материалов по примеру 1 пропиткой в составе, содержащем, мае.ч.: смола ЭД-20 (эпоксидная группа 20,1%} 100; смола СФ-0112 60; изо-ШТФА 13; резинат марганца 5; метилэтилкетон 150. После сушки на горизонтальной машине имеет неудовлетворительные технологические свойства - слипается в рулоне.

П р и м е р 5. Изоляцию изготавливают аналогично примеру 1 из односторонней стеклослюдинитовой ленты, полученной пропиткой в известном составе. Зависимость модуля упругости образца такой изоляции от температуры представлена на чертеже кривой 3, теплостойкость изоляции 66-68°С.

Изоляцию, изготовленную из пропиточных составов по примерам 1 и 5, подвергают испытаниям на длительное электрическое старение. Образцами являются натурные

стержни гидрогенератора Шульбинской ГЭС с изоляцией толщиной 3,0 мм, которые подвергают воздействию напряжения, нарастающего со скоростью 1,8 кВ/ч. В таблице приведены пробивные напряженности по примерам 1 и 5. Эквивалентное время до пробоя изоляции по примеру 1 в 12 раз выше, чем у изоляции, изготовленной с применением известного состава (пример 5).

0 Свойства пропиточных составов по примерам 1 и 2, а также по примерам 3 и 4, в которых ангидрид взят при запредельных значениях содержания, а также характеристика пропитанной стеклослюдинитовой

5 ленты и отвержденной изоляции приведены в таблице. Для сравнения в таблице даны аналогичные свойства известного состава. Пропиточный состав по примеру 3, изготовленный как в примере 1, но содержащий

0 уменьшенное по сравнению с предлагаемым количество жидкого ангидрида, не обеспечивает увеличения теплостойкости отвержденной изоляции.

Увеличение количества жидкого ангид5 рида выше предлагаемого (пример 4) приводит к ухудшению качества пропитанной стеклослюдинитовой ленты. Лента слипается в рулоне и не может быть нарезана на ролики, происходит сдвиг слюдинита, мате0 риал не технологичен при изготовлении и использовании.

Отверждения изоляция, изготовленная из стеклослюдинитовых лент, пропитанных в предлагаемом составе, имеет по сравнению

5 с известным составом температуру стеклования (теплостойкость по Мартенсу) выше на 20-26°С; срок жизни при электрическом старении увеличивается более чем на порядок. Формула изобретения

0 Пропиточный состав для изготовления электроизоляционной стеклослюдинитовой ленты, содержащий эпоксидную диановую смолу, фенолформальдегидную новолачную смолу, ускоритель и органический раствори5 тель, отличающийся тем, что, с целью повышения дермостойкости и электрической прочности изоляции на основе ленты путем повышения степени отверждения изоляции, он дополнительно содержит жидкий

0 ангидрид дикарбоновой кислоты в количестве 10,0-20,0 мас.% от количества фенолфор- мальдегидной новолачной смолы, а в качестве ускорителя - резинат марганца при следующем соотношении компонентов, мас.ч,:

5 Эпоксидная диановая

смола100,0

Фенол оформальдегид- ная новолачная смола 35,0-60,0 Жидкий ангидрид дикарбоновой кислоты3,5-12,0

Ускоритель - резинат марганца1,0-5,0

V

Я &

А.Огар

Je 1ор 7й %ё

Составитель Ю.Мещеряков Техред М.Мортентал

Органический растворитель110,0-150,0

V ify с./9/OOfn0mVSt

jfff t:c

Корректор М. Кучерявая

| 0 |

|

SU240082A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-15—Публикация

1989-05-10—Подача