Изобретение относится к технологи изготовления электрических машин и может быть использовано в электротех нической промышленности при сборке электрических машин малой и средней мощности. Известен способ сборки электричес кой машины 1, при котором воздушны зазор между статором и ротором выставляют симметричным с помощью клиньев или колец с выступами из термопластичных материалов, например поли этилена или полиамидной смолы, у которых точка плавления ниже, чем точка размягчения остальных материалов электрич-эской машины, затем собирают подшипниковые щиты, которые скрепляют со станиной сваркой, выплавляют клинья или кольца из воздушного зазора при их нагревании. Однако удаление клиньев или колец является трудоемкой операцией из-за необходимости их расплавления и уда.ления расплавленного материала. Известен также способ сборки элек трической машины, согласно которому ротор с помощью юстировочной оболочк устанавливают в.расточку статора, за тем статор и подшипниковые щиты заливают компаундом, удаляют юстировочную оболочку, например химическим или термическим воздействием на нее 2. Данное техническое решение является наиболее близким к изобретению по техническойсущности и достигаемому результату. Недостатком является то, что при использовании данного способа сборки электрической машины трудно нанести юстировочную оболочку, которая наносится методом напыления, окунания или заливки, одинаковой толщины. Кроме-того, длЯдЗаливки.-статора и подшипниковых щитов требуется специгальная .питейная форма, .что усложняет процесс сборкиэлектрической машины. Целью изобретения .является упрощение технологии сборки. Поставленная цель достигается тем, что юстировочную оболочку выполняют в виде цилиндра, например из полимерной пленки, а перед заливкой статора торцовые части цилиндра скрепляют с подшипниковыми щитами. Кроме того, в качестве материала юстировочной оболочки используют полиэтилентерефталатную пленку.

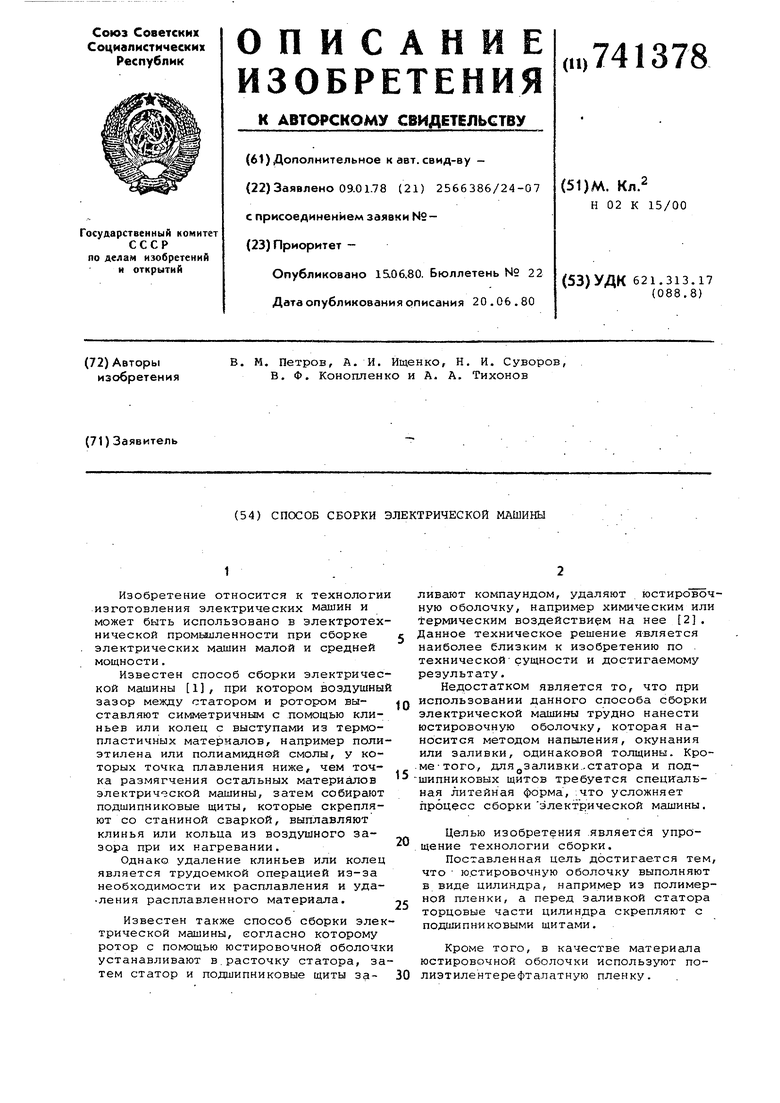

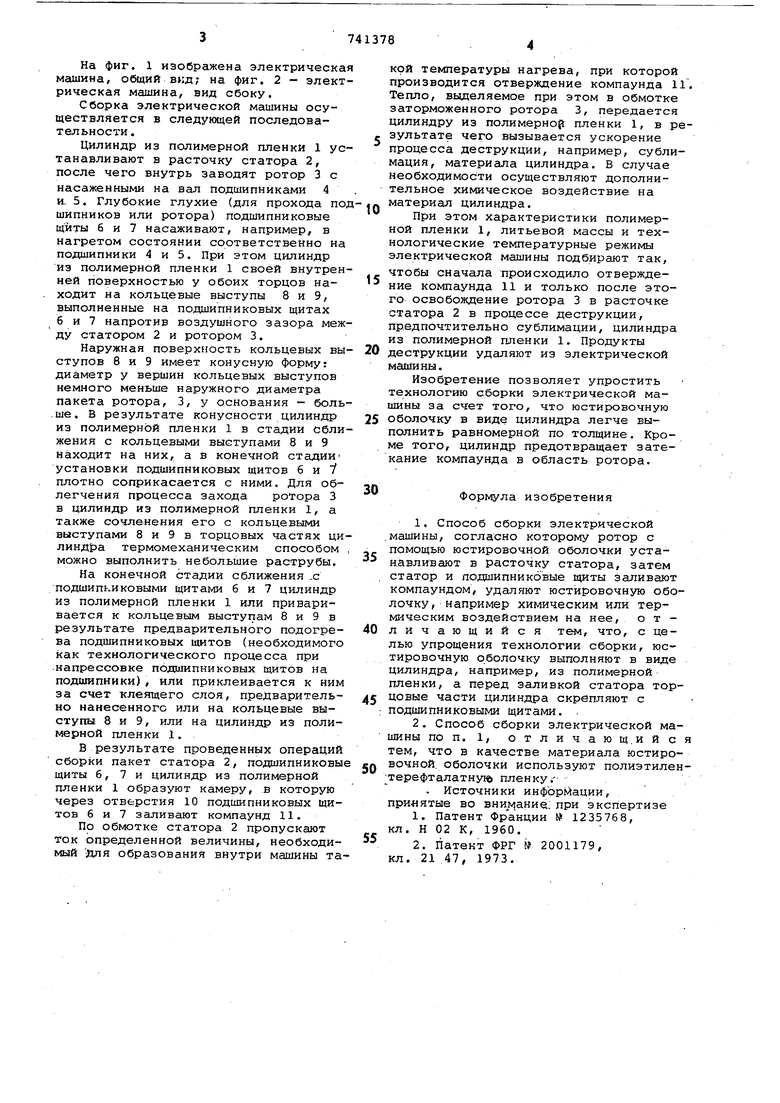

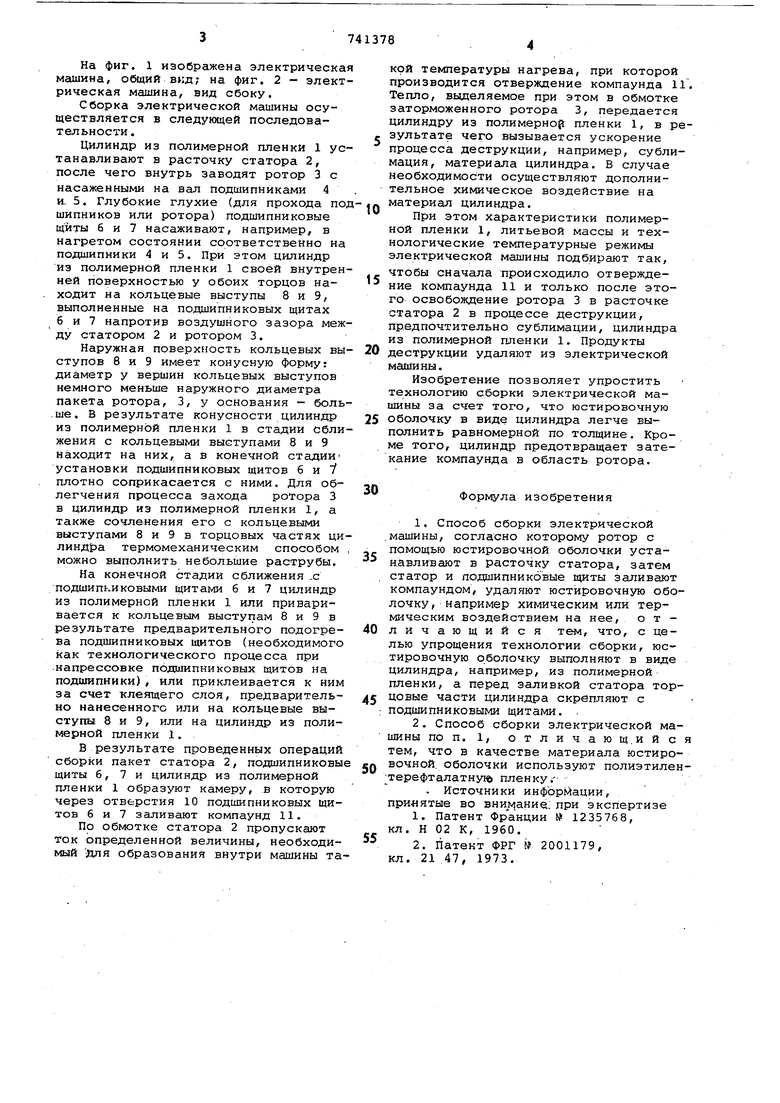

На фиг. 1 изображена электрическа машина, общий вид; на фиг. 2 - электрическая машина, вид сбоку.

Сборка электрической машины осуществляется в следующей последовательности.

Цилиндр из полимерной пленки 1 устанавливают в расточку статора 2, после чего внутрь заводят ротор 3 с насаженными на вал подшипниками 4 и. 5. Глубокие глухие (для прохода пошипников или ротора) подшипниковые щиты 6 и 7 насаживают, например, в нагретом состоянии соответственно на подшипники 4 и 5. При этом цилиндр из полимерной пленки 1 своей внутренней поверхностью у обоих торцов находит на кольцевые выступы 8 и 9, выполненные на подшипниковых щитах 6 и 7 напротив воздушного зазора между статором 2 и ротором 3.

Наружная поверхность кольцевых выступов 8 и 9 имеет конусную форму: диаметр у вершин кольцевых выступов немного меньше наружного диаметра пакета ротора, 3, у основания - боль-ше. В результате конусности цилиндр из полимерной пленки 1 в стадии сближения с кольцевыми выступами 8 и 9 находит на них,, а в конечной стадии установки подшипниковых щитов 6 и 7 плотно соприкасается с ними. Для облегчения процесса захода ротора 3 в цилиндр из полимерной пленки 1, а также сочленения его с кольцевыми выступами 8 и 9 в торцовых частях цилиндра термомеханическим способом можно выполнить небольшие раструбы.

На конечной стадии сближения .с подшипниковыми щитами б и 7 цилиндр из полимерной пленки 1 или приваривается к кольцевым выступам 8 и 9 в результате предварительного подогрева подшипниковых щитов (необходимого как технологического процесса при .напрессовке подшипниковых щитов на подшипники), или приклеивается к ним за счет клеящего слоя, предварительно нанесенного или на кольцевые выступы 8 и 9, или на цилиндр из полимерной пленки 1.

В результате проведенных операций сборки пакет статора 2, подшипниковы щиты 6, 7 и цилиндр из полимерной пленки 1 образуют камеру, в которую через отверстия 10 подшипниковых щитов 6 и 7 заливают компаунд 11.

По обмотке статора 2 пропускают ток определенной величины, необходимый для образования внутри машины такой температуры нагрева, при которой производится отверждение компаунда 11. Тепло, выделяемое при этом в обмотке заторможенного ротора 3, передается цилиндру из полимернор пленки 1, в ре, зультате чего вызывается ускорение процесса деструкции, например, сублимация, материала цилиндра. В случае необходимости осуществляют дополнительное химическое воздействие на материал цилиндра.

При этом характеристики полимерной пленки 1, литьевой массы и технологические температурные режимы электрической машины подбирают так,

чтобы сначала происходило отверждение компаунда 11 и только после этого освобождение ротора 3 в расточке статора 2 в процессе деструкции, предпочтительно сублимации, цилиндра из полимерной пленки 1. Продукты

0 деструкции удаляют из электрической машины.

Изобретение позволяет упростить технологию сборки электрической машины за счет того, что юстировочную

5 оболочку в виде цилиндра легче выполнить равномерной по толщине. Кроме того, цилиндр предотвращает затекание компаунда в область ротора.

Формула изобретения

1.Способ сборки электрической машины, согласно которому ротор с помощью юстировочной оболочки устанавливают в расточку статора, затем статор и подшипниковые щиты заливают компаундом, удаляют юстировочную оболочку, например химическим или термическим воздействием на нее, о т 0 личающийся тем, что, с целью упрощения технологии сборки, юстировочную оболочку выполняют в виде цилиндра, например, из полимерной пленки, а перед заливкой статора торцовые части цилиндра скрепляют с . подшипниковыми щитами. .

2.Способ сборки электрической машины по п. 1, отличающ.ийся

тем, что в качестве материала юстироп вочной, оболочки используют полиэтилен-терефталатну1в пленку/

. Источники информации, принятые во внил ание; при экспертизе

1. Патент Франции 1235768, кл. Н 02 К, I960.

2. Патент ФРГ № 2001179, кл. 21 47, 1973.

1- i1 6

10

IIIm

Illllllli-llltll

%гг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки электрической машины | 1989 |

|

SU1753547A1 |

| Способ изготовления электродвигателя | 1988 |

|

SU1713027A1 |

| Электрическая машина переменного тока | 1977 |

|

SU734854A1 |

| Способ сборки электрической машины | 1983 |

|

SU1099357A1 |

| Способ капсулирования обмотки в пазах магнитопровода электрической машины | 1981 |

|

SU1046850A1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ОБРАЩЕННЫЙ ВЕТРОГЕНЕРАТОР | 2006 |

|

RU2331792C2 |

| Электрическая машина | 1977 |

|

SU805473A1 |

| Бесконтактная электрическая машина | 1980 |

|

SU936227A1 |

| СОВМЕЩЕННАЯ ГРЕБНАЯ ЭЛЕКТРИЧЕСКАЯ УСТАНОВКА ОТКРЫТОГО ТИПА | 2006 |

|

RU2306656C1 |

| СПОСОБ СБОРКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2245599C1 |

Авторы

Даты

1980-06-15—Публикация

1978-01-09—Подача