Изобретение относится к пищевой .промьшшенности и може-т быть примене но для копчения и сушки мелкой рыбы овощей, фруктов и других пищевых продуктов. Известно устройство, состоящее и поэтажно расположенных и разделенных на секции камер предварительной и основной тепловой обработки с окн ми для подачи, отвода и циркуляции рабочего агента, транспортирующего органа и системы подачи и отвода ра чего агента с нагнетательным и всас вающим коллектора1 й1, каналом для пр хода рабочего агента, соединяющим камеры предварительной и основной тепловой обработки, в котором рас:положены,подогреватели 1. Недостатками этого устройства являются невозможность интенсификации процесса обработки продукта, так как скорость непрерывной сушки копчения при постоянных или перемен ных параметрах с течением времени замедляется в связи с образованием поверхностного подсушенного слоя корочки, под которым содержание влаги выше допустимых норм, и соответствённо увеличиваются энерготруд .затраты и материалоемкость уЬтройст ва; большие аэродинамические сопротивления для рабочего агента. Цель изобретения - улучшение качества тепловой обработки, повышение производительности и снижение энергозатрат при интенсификации процессов копчения и сушки за счет кратковременной выдержки продукта в толстом слое для выравнивая.влаги в нем в интервале между этапами тепловой обработки.: Поставленная цель достигается тем, что устройство снабжено камерой выравнивания, расположенной между камерами предварительной и основной тепловой обработки продукта, и дополнительным каналом с. подогревателями для прохода .рабочего агента,при этом окна для циркуляции рабочего агента выполнены у торцовых стенок камер,каналы сообщены с камерами через последние, а нагнетательный коллектор на выходном конце имеет систему щелевых сопел, вмонтированных в камеру основной тепловой обработки так, что каждое сопло расположено в соответствующей секции камеры. Кроме того, окна для подвода и отвода рабочего агента расположены в .центральной части боковых продольных

стенок камер, камера выравнивания снабжена окном для подачи воздуха, а нагнетательный коллектор имеет Uобразную форму и снабжен в нижней части колена карманом для сбора и отвода из ра бочего агента жидкой фракции.

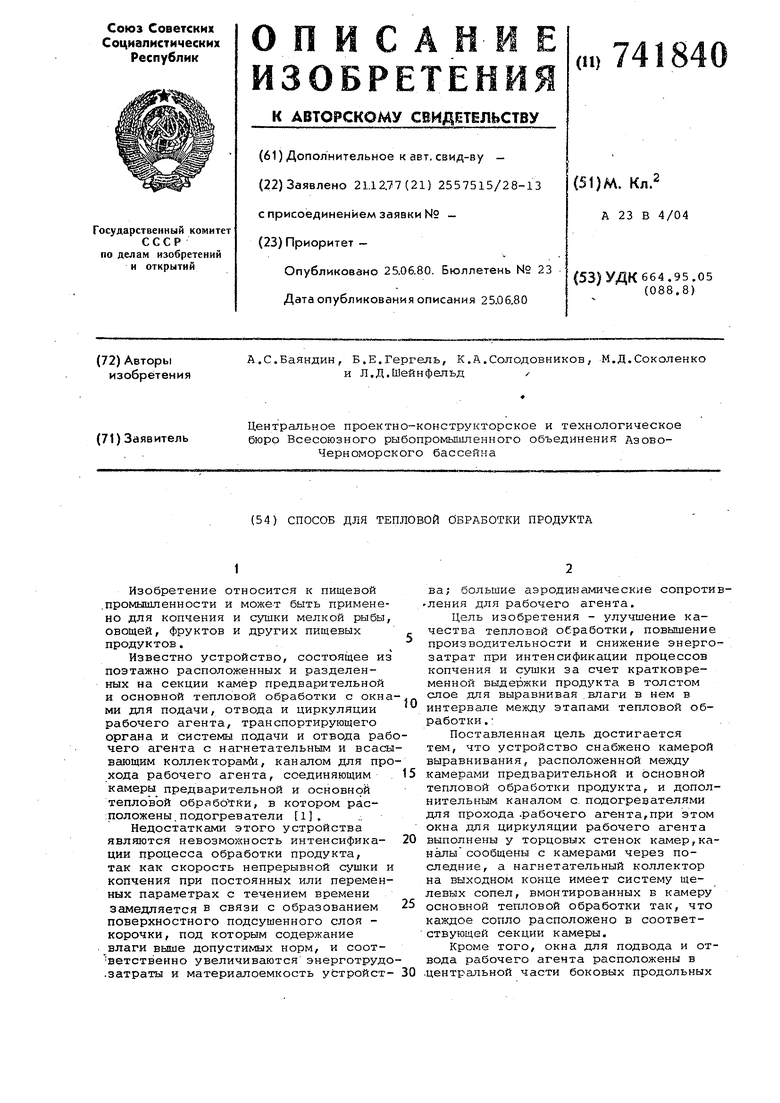

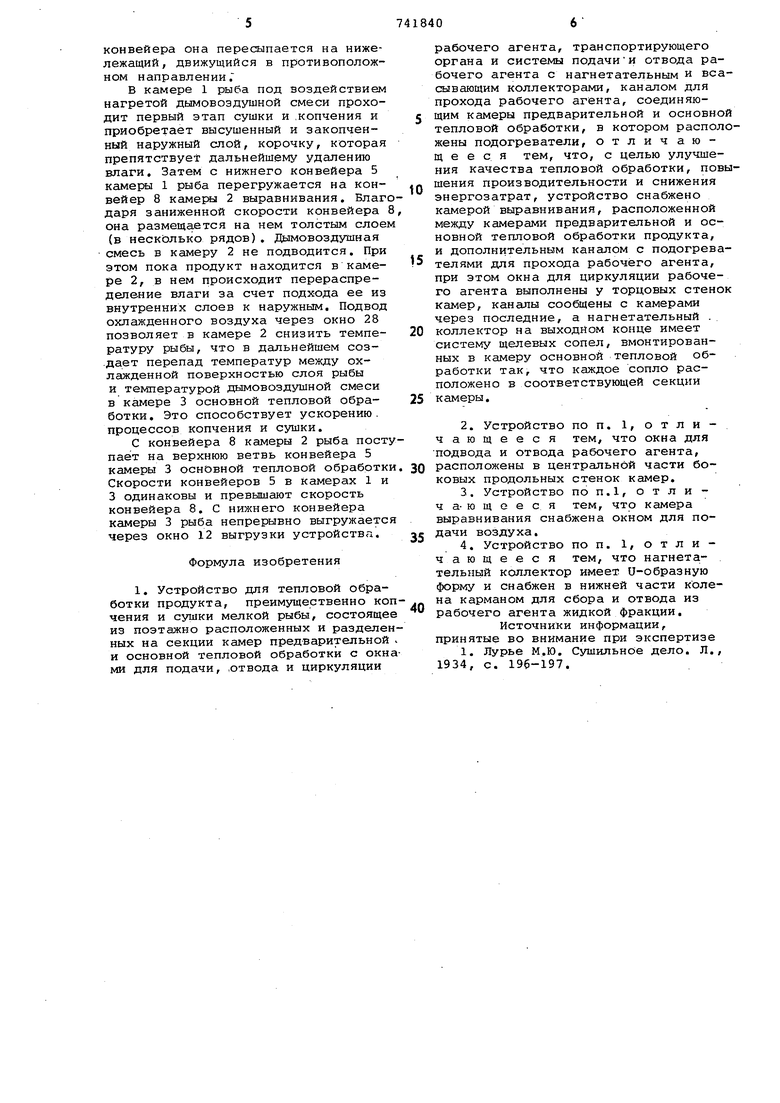

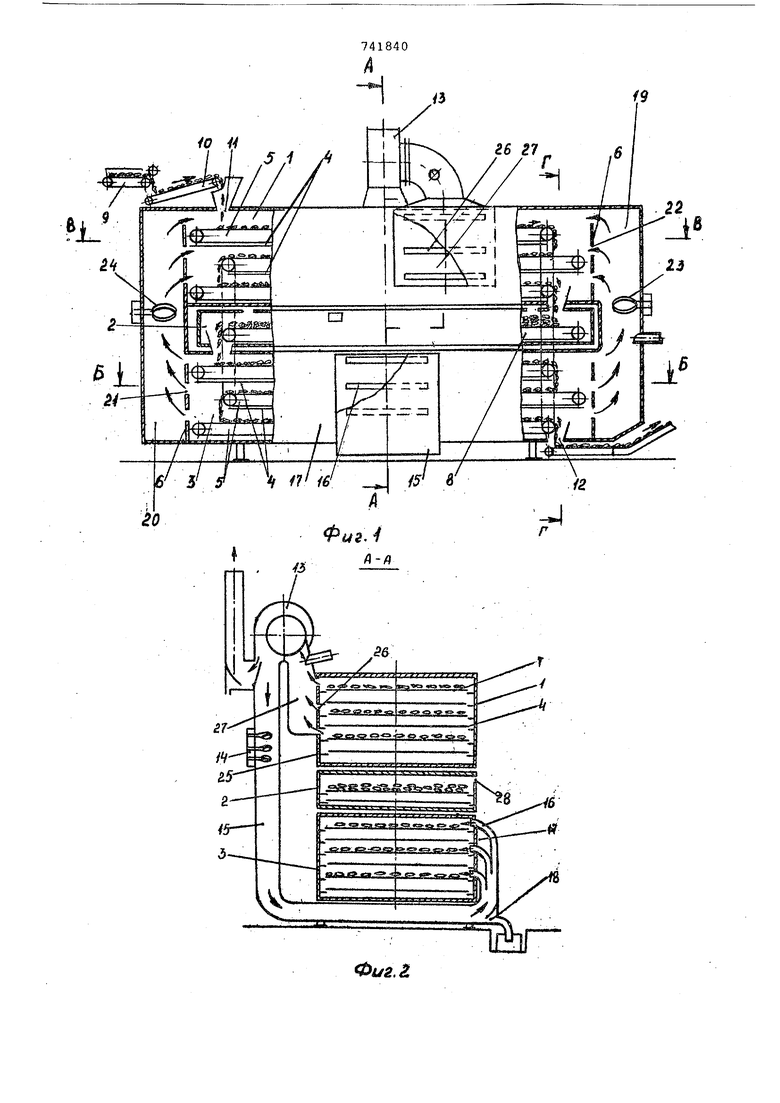

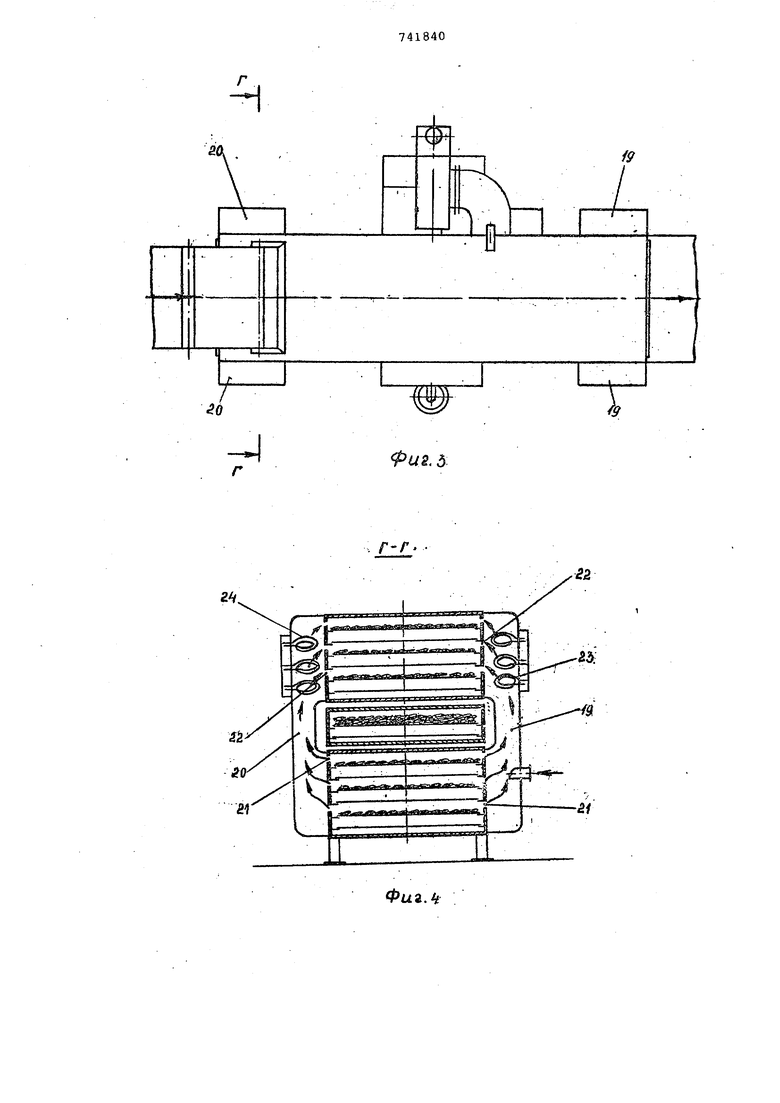

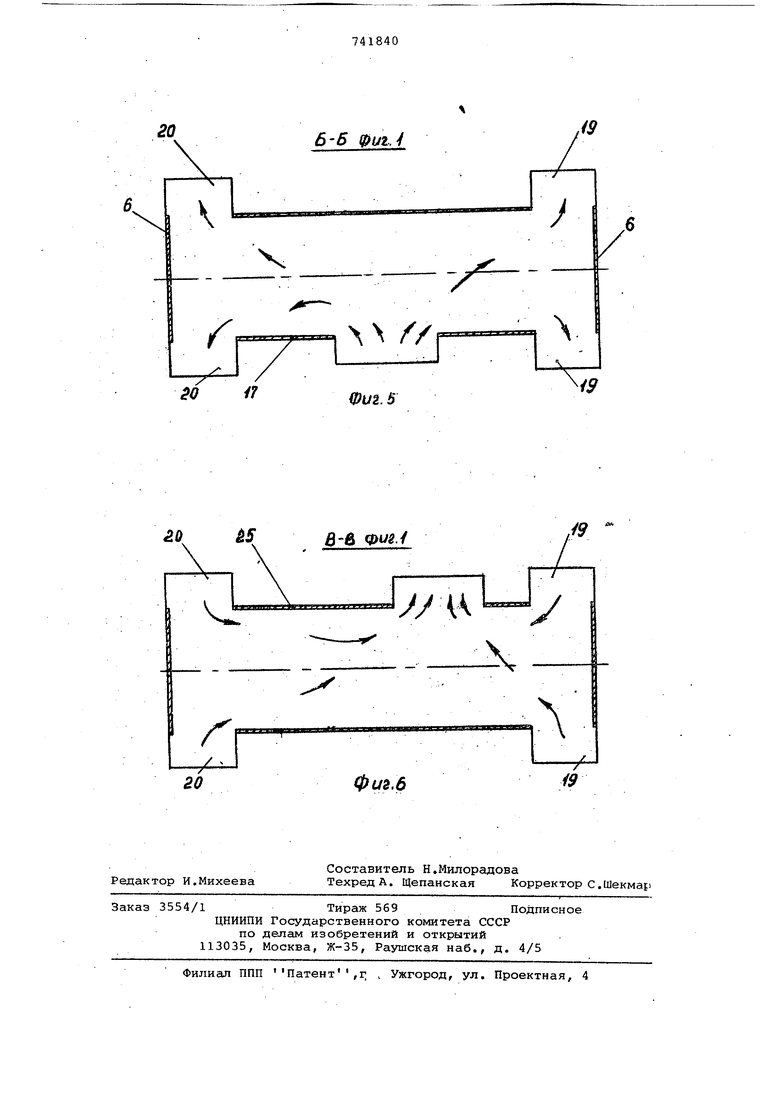

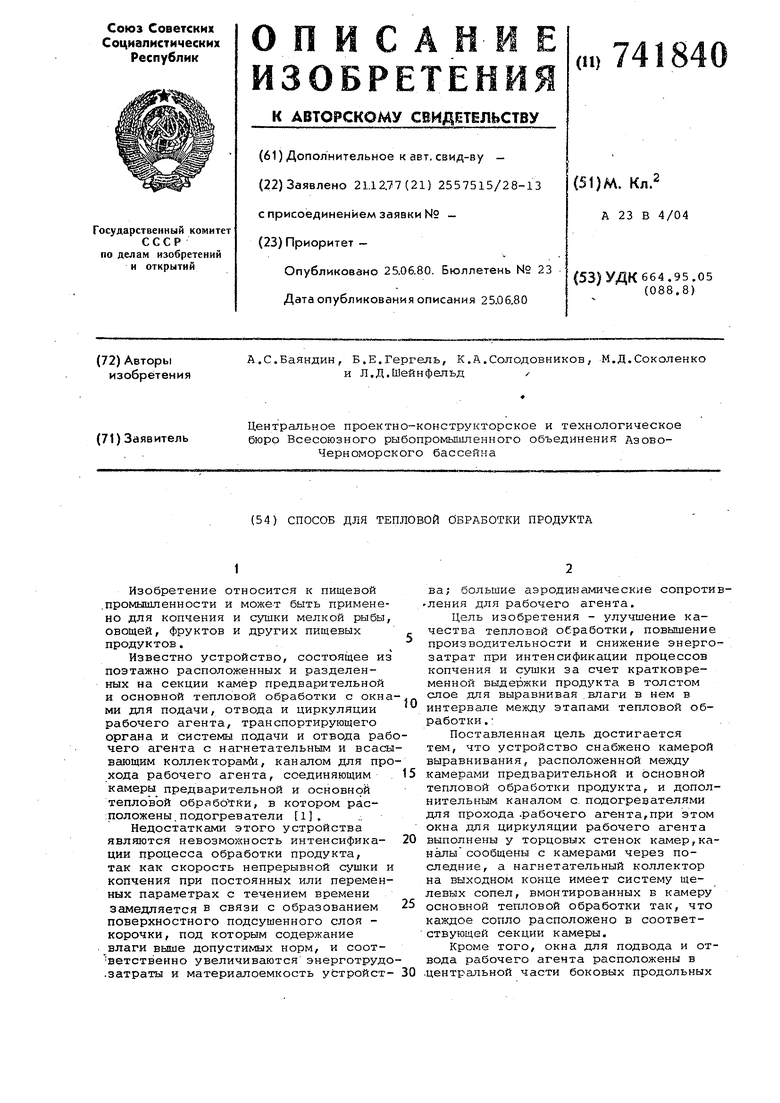

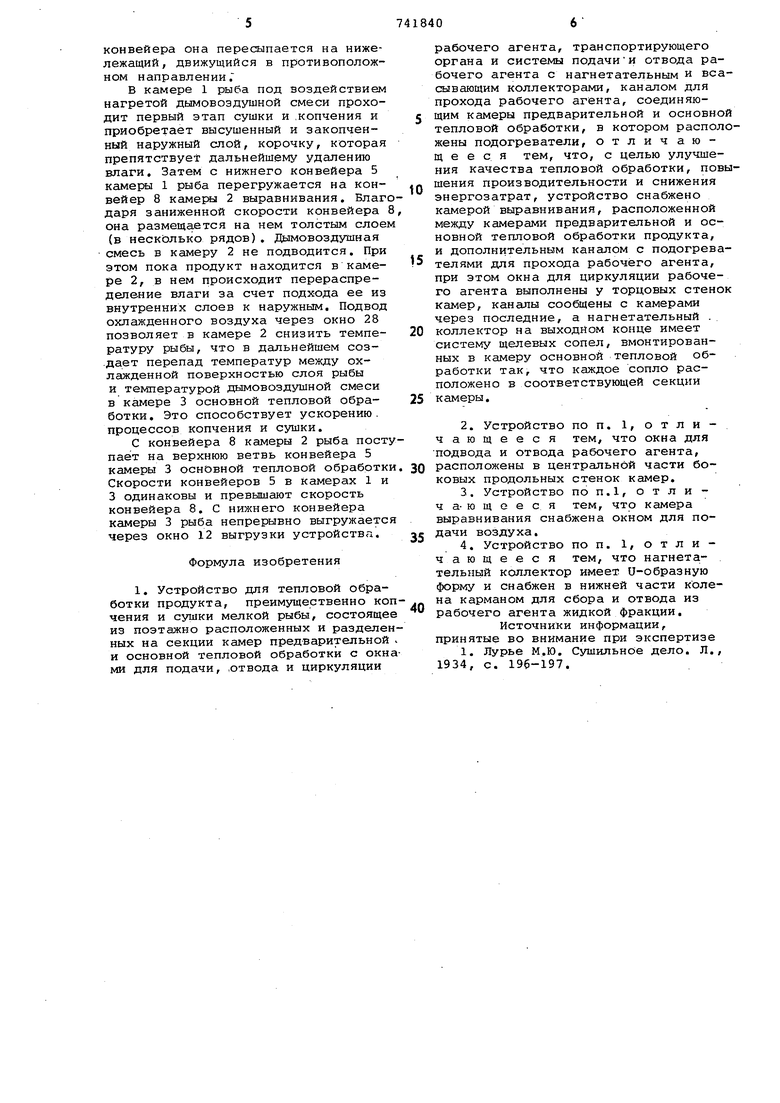

На фиг,1 изображена схема устройства, вид сбоку (каналы с их окнами циркуляции условно развернуты на 90°); на фиг.2 - разрез А-А на фиг.1 на фиг.З - устройство, вид в плане; на фиг.4 - разрез Г-Г на фиг.З; на фиг.5 - схема движения рабочего агента в секциях камеры основной тепловой обработки, вид в плане; на фиг.б - схема движения рабочего агента в секциях камеры предварительной тепловой обработки, вид в плане.

Устройство состоит из последовательно расположенных камер 1, 2 и 3 соответственно предварительной тепловой обработки, выравнивания и основной тепловой обработки. Камеры 1 и 3 по высоте разделены параллельными горизонтальными перегородками 4 на секции по числу конвейеров 5,установленных для перемещения в них продукта.

Конвейеры 5 распололсены со смещением их по длине одного относительно другого, а перегородки 4 не доходят до торцовых стенок б камер для непрерывной передачи продукта. Роль перегородки 4 может выполнять несущее полотно 7 (фиг.2) конвейеров, изготовленное из материала с большим аэродинамическим сопротивлением потоку ра.бочего агента, например из металлической сетки или пластин.

В камере 2 выравнивания установлен один конвейер 8, скорость двих ения которого ниже скоростей конвейеров 5 и зависит от времени, необходимого для выравнивания влаги в продукте. Загрузка продукта в устроство осуществляется Лри помощи питателя 9 и конвейера 10 подсушки. Устройство снабжено окном 11 загрузки и окном 12 выгрузки.

Для подачи рабочего агента в вид дымовоздушной смеси необходимых пара метров в камеру 3 основной тепловой обработки (фиг.1 и 2) в центральной части устройства имеется вентилятор 13, калорифер 14, нагнетательный коллектор 15 с соплами 16, имеющими в сечении вид прямоугольной щели. Количество сопел коллектора равно секций в камере 2 Каждое сопло 16 введено в отверстие на боковой стенке 17 камеры 3 соответствующей секции над верхней ветвью конвейеров. Нагнетательный коллектор 15 расположен в центральной части боковой стенки устройства, выполнен в виде П-образного колена, имеет в. нижней его части карман 18 для сбора смолы, отводной патрубок и

заканчивается соплами 1.6, входящими в отверстия секций на боковой стенке камеры 3.

Для прохода рабочего агента из камеры 3 в камеру 1 имеются каналы 19 и 20 и окна циркуляции 21 и 22, соединяющие обе камеры и расположенные попарно на боковых сторонах вблизи торцов камер. Каналы 19 и 20 снабжены подогревателями 23 и 24, компенсирующими снижение параметров рабочего агента: температуры и относительной влажности. Для принудительного отвода рабочего агента из камеры 1 в центральной части ее боковой стенки 25 имеются отверстия 26 над верхними ветвями конвейеров каждой секции и коллектор 27 отсоса, рабочего агента, подсоединенный к всасывающей стороне вентилятора 13. Камера 2 выравнивания снабжена окном 28 подвода воздуха с температурой ниже температуры рабочего агента.

При значительных габаритах устройства возможно использование двух и более систем подвода и отвода рабочей среды к камерам тепловой обработки, которые могут быть расположены на противоположных боковых стенках устройства, аналогично описанной систме со смещением каждой системы отностельно центра боковых стенок устройства в различные стороны.

Устройство работает .следующим образом.

Дымовоздушная смесь для копчения рыбы поступает от вентилятора 13 (фиг,1 и 2) по коллектору 15 сначала в камеру 3 основной тепловой обработки и, проходя через щелевые сопла 16, попадает в каждую секцию в центральной ее части. Дымовоздушная смесь может подаваться как с одной продольной боковой стенки устройства, так и с обеих. Перемещаясь над рыбой вдоль конвейеров к торцовым стенкам устройства (фиг.1 и 5),смесь через окна 21 поступает в каналы 19 и 2Q, проходит через нагреватели 23 и 24 и через окна 22 (фиг.1 и 4) попадает в секции камеры 1. Отсюда через щелевые отверстия 26 дымовоздуыная смесь отсасывается вентилятором 13 (физ. 1 и 6). При прохождении дымовоздутиной смеси через нагнетательный коллектор 15 в нем осаждается смола, которая собирается в кармане 18 и отводится за пределы устройства через патрубок. Продукт, например предварительно посоленную мелкую рыбу, с помощью питателя 9 (фиг.1) подают равномерно тонким слоем на конвейер 10 загрузки, имеющий свой вентилятор и калорифер для подсушки рыбы (на чертеже не показаны) . С конвейера 10 рыба через окно 11 загрузки поступает на.верхний конвейер 5 камеры 1 предварительной тепловой обработки. В конце каждого конвейера она пересыпается на нижележащий, движущийся в противоположном направлении; В камере 1 рыба под воздействием нагретой дымовоэдушной смеси проходит первый этап сушки и .копчения и приобретает высушенный и закопченный наружный слой, корочку, которая препятствует дальнейшему удалению влаги. Затем с нижнего конвейера 5 камеры 1 рыба перегружается на конвейер 8 камеры 2 выравнивания. Благ даря заниженной скорости конвейера она размещается на нем толстым слое (в несколько рядов), Дымовоздушная смесь в камеру 2 не подводится. При этом пока продукт находится в камере 2, в нем происходит перераспределение влаги за счет подхода ее из внутренних слоев к наружным. Подвод охлажденного воздуха через окно 28 позволяет в камере 2 снизить температуру рыбы, что в дальнейшем создает перепад температур между охЛс1жденной поверхностью слоя рыбы и температурой дымовоздушной смеси в камере 3 основной тепловой обработки. Это способствует ускорению, процессов копчения и сушки. С конвейера 8 камеры 2 рыба пост пает на верхнюю ветвь конвейера 5 камеры 3 основной тепловой обработк Скорости конвейеров 5 в камерах 1 и 3 одинаковы и превышают скорость конвейера 8. С нижнего конвейера камеры 3 рыба непрерывно выгружаетс через окно 12 выгрузки устройства. Формула изобретения 1. Устройство для тепловой обработки продукта, преимущественно ко чения и сушки мелкой рыбы, состояще из поэтажно расположенных и разделе ных на секции камер предварительной и основной тепловой обработки с окн ми для подачи, .отвода и циркуляции рабочего агента, транспортирующего органа и системы подачии отвода рабочего агента с нагнетательным и всасывающим коллекторами, каналом для прохода рабочего агента, соединяющим камеры предварительной и основной тепловой обработки, в котором расположены подогреватели, отличающееся тем, что, с целью улучшения качества тепловой обработки, повышения производительности и снижения энергозатрат, устройство снабжено камерой выравнивания, расположенной между камерами предварительной и основной тепловой обработки продукта, и дополнительным каналом с подогревателями для прохода рабочего агента, при этом окна для циркуляции рабочего агента выполнены у торцовых стенок камер, каналы соойцены с камерами через последние, а нагнетательный . коллектор на выходном конце имеет систему щелевых сопел, вмонтированных в камеру основной тепловой обработки так, что каждое сопло расположено в соответствующей секции камеры. 2.Устройство по п. 1, отличающееся тем, что окна для подвода и отвода рабочего агента, расположены в центральной части боковых продольных стенок камер. 3.Устройство по п.1,отлич а- ю щ с е с я тем, что камера выравнивания снабжена окном для подачи воздуха. 4.Устройство по п. 1, отличающееся тем, что нагнетательный коллектор имеет U-образную форму и снабжен в нижней части колена карманом для сбора и отвода из рабочего агента жидкой фракции. Источники информации, принятые во внимание при экспертизе 1. Лурье М.Ю. Сушильное дело. Л., 1934, с. 196-197.

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для копчения пищевых продуктов | 1984 |

|

SU1237148A1 |

| Устройство для термической обработки пищевых продуктов | 1980 |

|

SU924936A1 |

| КОПТИЛЬНО-СУШИЛЬНАЯ УНИВЕРСАЛЬНАЯ КАМЕРА | 2009 |

|

RU2406339C1 |

| Установка для электростатического копчения дисперсных продуктов в пересыпающемся слое | 2018 |

|

RU2679391C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЯЛЕНОЙ И КОПЧЕНОЙ РЫБНОЙ ПРОДУКЦИИ | 2000 |

|

RU2178253C1 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| УНИВЕРСАЛЬНАЯ ТЕРМОДЫМОВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2005 |

|

RU2293468C1 |

| СПОСОБ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2260282C2 |

| Устройство для копчения пищевых продуктов | 2017 |

|

RU2653010C1 |

| Устройство для термической обработки пищевых продуктов | 1983 |

|

SU1189414A1 |

6

, д

Авторы

Даты

1980-06-25—Публикация

1977-12-21—Подача