1

Изобретение касается вибрационной обработки и относится к оборудованию дпл ее осуществления.

Известна машина для вибрационной обработки деталей, содержащая упруго установленный относительно основания работай орган и вьшолненньй в виде храповых колес с собачками приводной преобразующий механизм сепарирующего устройства, расположенный в торцовых стенках рабочего органа по оси, смещенной относительно оси рабочего органаС.

Недостатком известаой машины является неуправляемое погружение сепарирующего устройства, происходящее под действием собствен.ного веса последнего, что приводит к ударному взаимодействию сепарирующего устройства и загрузки, а это, в свою очередь, к преждевременному разрушению и ненадежной работе сепарирующего устройства.

Целью изобретения является безударное погружение сепарирующего устройства и повышение износостойкости приводного преобразующего механизма.

Это достигается обеспечением контакта храпового колеса и фиксаторов только во время рабочих ходов последних и обеспечения безударного взаимодействия деталей и сепарирующего устройства, а также тем, что приводной преобразующий механизм снабжен связанными с собачками пневлитическими исполнительными эге ментами, которые соединены через систему управления с введенным в конструкщ1ю машины пульсатором, выполненным в виде гибкой

10 замкнутой оболочки перемен ого объема, один торец которого закреплен на основании, а другой - на рабочем органе.

Кроме того, собачки выполнень в виде новоротных фиксаторов, а система управления 15снабжена фазорегулирующим устройством.

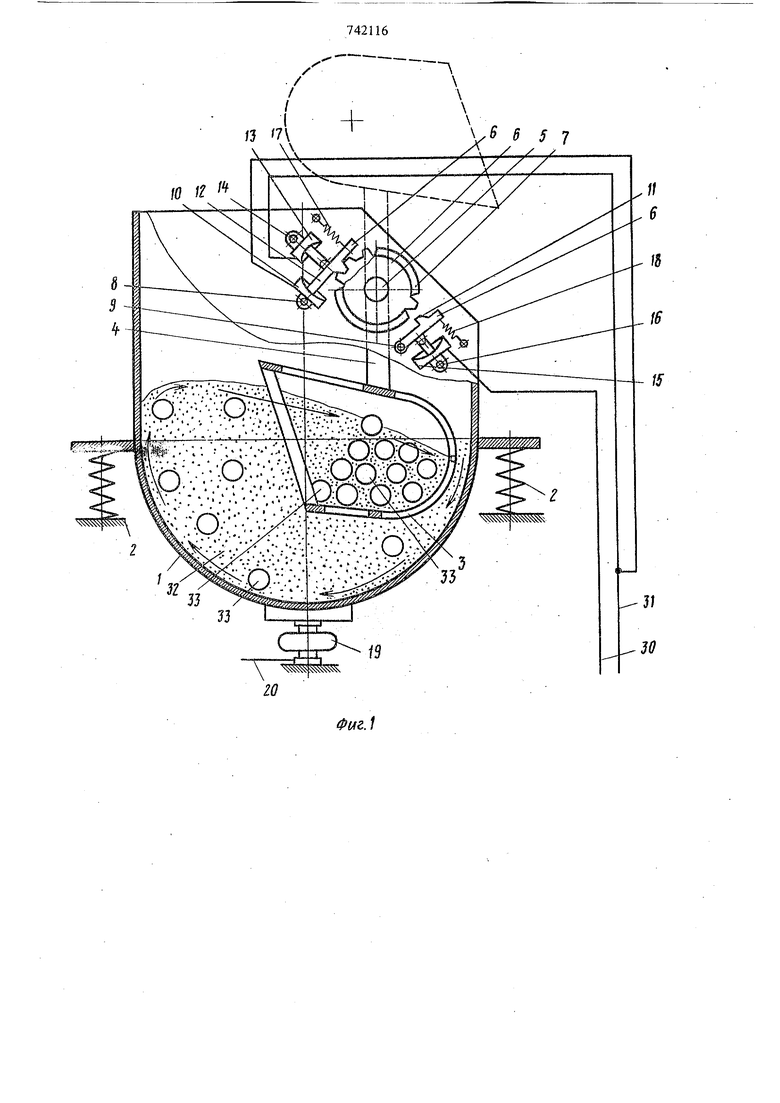

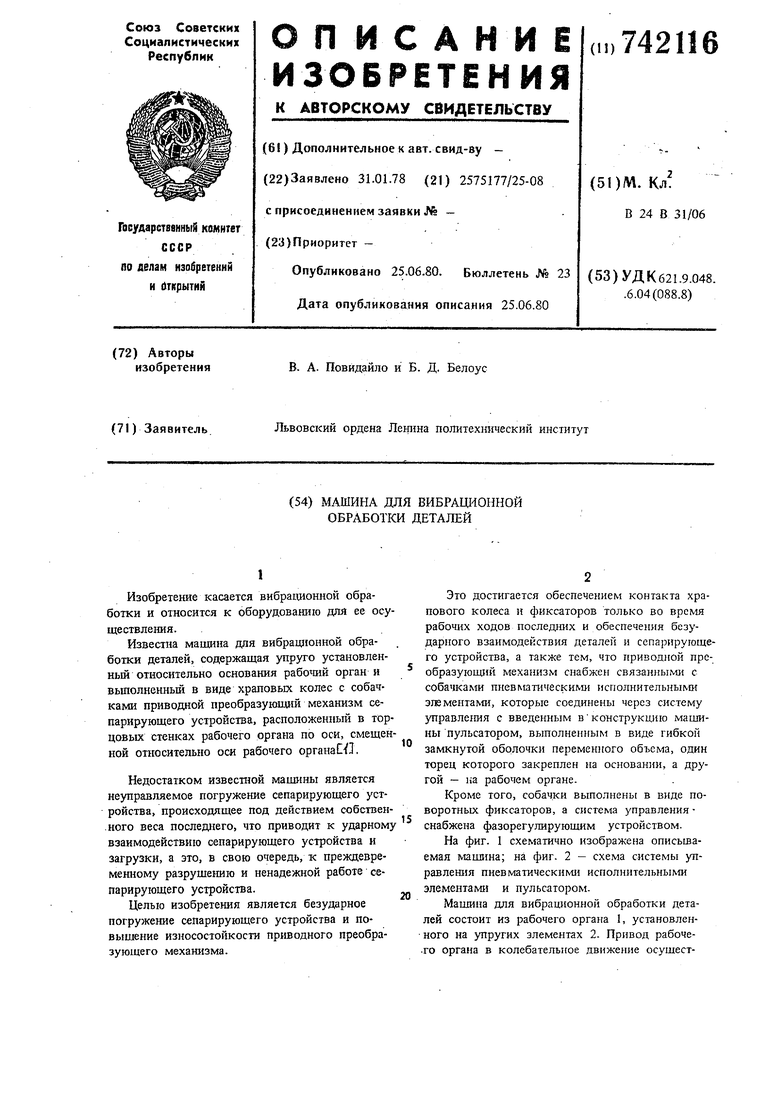

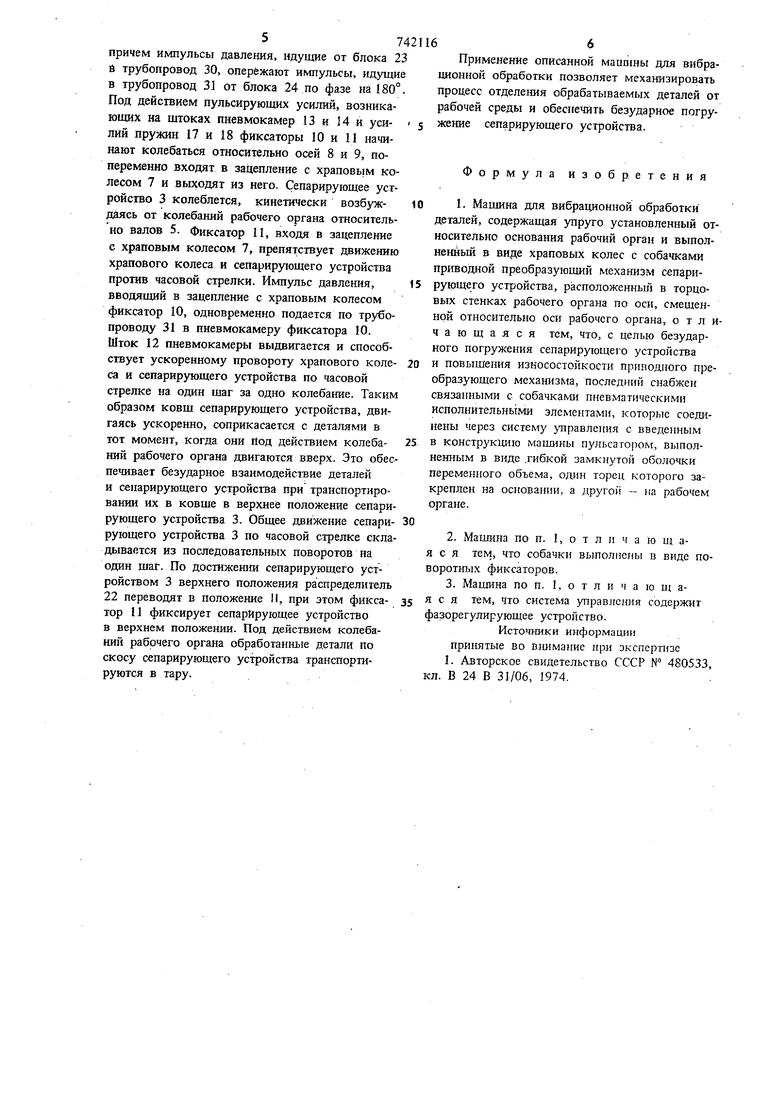

На фиг. 1 схематично изображена описываемая NHnniHa; на фиг. 2 - схема системы управления пнeвмaтичecки U исполнительными элементами и пульсатором.

20

Маишна для вибрационной обработки деталей состоит из рабочего органа 1, устарювленного на упругих элементах 2. Привод рабочего органа в колебательное движение осуществляется от вибровозбудителя (на чертеже не показан). В рабочем органе гюлзижно вокруг горизонтальной оси, смещенной относительно оси контейнера, установ)шко сепарирующее устройство 3, вьшолненное в виде козша, имеющего сетчатую поверхность. Сепарирующее устройство 3 посредством рычагов 4 жестко связано с валами 5 приводного механизма 6, соосно установленными в торцовых стенках рабочего органа 1. С внещней стороны этих стенок на валах 5 жестко закреплены храповые колеса 7, а на осях 8 и 9 установлены поворотные фщссаторы 10 и 11. Причем фиксатор 10 выполнен в виде пневмокамеры (пневматического исполнительного элемента), корпус которой установлен на оси 8, а на конце щтока 12 пневмокамеры выполнен уступ. Шток 12 шарнирно связан со щтоком пневмокамеры 13, установленной на оси 14. Фиксатор 11 щарнирно связан со щтоком пневмокамеры 15, установленной на оси 16. Фиксатор 10 связан с пружиной растяжения 17, которая одним концом крепится на фиксаторе, а другим - на рабочем органе. Фиксатор 11 связан с пружиной 18, закрепленной так же, как и пружина 17. Под рабочим органом 1 установлен пульсатор 19, выполненный в виде резинокордного пневмобаллона, один торец которого закреплен на ра бочем органе, а другой на неподвижном основании. Пульсатор 19 связан трубопроводом 20 с системой управления 21 (на фиг. 2 очерчена штриховой линией).

Система управления содержит трехпозиционнЬш распределитель 22 и фазорегулирующее устройство, выполненное в виде двух одинаковых блоков 23 и 24 (на фиг. 2 очерчены пприх-пу пстирной и тонкой контурной линией) Блоки 23 и 24 содержат усилитель 25, регулятор потока 26, замкнутый объем 27 и пневмореле 28. Система управления трубопроводом 29 связана с сетью сжатого воздуха, трубопроводом 30 - с пневмокамерой 15, трубопроводом 31 - с пневмокамерой 13 и фиксатором 1 Рабочий орган заполнен рабочей средой 32 и обрабатываемыми деталями 33. Смесь рабочей среды и обрабатываемых деталей представляет собой загрузку мащины.

. Мацшна работает в двух режимах - в рабочем и в режиме отделения обрабатываемых деталей от рабочей среды. В рабочем режиме сепарирующее устройство 3 фиксируется в верхнем положении фиксатором 11. Распределитель 22 устанавливается в положение И. Сжатый воздух из трубопровода 29 поступает в трубопровод 30, а трубопровод 31 и фазорегулирующее устройство соединяются с выхлопом. Трубопровод 20 перекрьшается. По трубопрово ду 30 сжатый воздух поступает в пневмокамеру 15. Под действием усилия, развиваемого пневмокамерой, фиксатор 11, преодолевая сопротивление пружины 18, поворачивается вокруг оси 9 и входит в зацепление с храповым

колесом 7, фиксируя его и сепарирующее .устройство от проворачивания в обоих направлениях. Под действием возмущающего усилия вибровозбудителя рабочий орган 1 приобретает круговые колебания, благодаря которым загрузка начинает двигаться вокруг оси цилиндрической части контейнера: По окончании цикла обработки распределитель 22 устанавливают в положение 111. Трубопровод 20 соединяют с блоком 24. Сжатый воздух из трубопровода

29 подается в блок 24. Блок 23 и трубопровод 31 соединяют с выхлопом, трубопровод 30 соединяют с выходом блока 24. Под действием колебаний рабочего органа возникает пульсация давления воздуха в пульсаторе 19 и кипетически возбуждаются крутильные колебания сепарирующего устройства относительно валов 5. Пульсация давления по трубопроводу 20 передается в блок 24, где импульсы давления усиливаются и согласуются по фазе с колебаниями сепарирующего устройства. Согласованные импульсы давления через .распределитель 22 поступают в трубопровод 30 и дальще в пневмокамеру 15.

Под действием пульсирующего усилия, воз шкающего на щтоке пневмокамеры 15, и усилия пружины 18 фиксатор 11 колеблется относительно оси 9, входя и выходя из зацепления с храповым колесом 7. При этом фаза колебаний фиксатора такова, что сепарирующее устройство 3 может двигаться только против хода часовой стрелки, передвигаясь за одно свое колебание и колебание фиксатора на щаг (зуб храпового колеса). Такое согласованное сепарирующего устройства, рабочего органа и загрузки позволяет избежать ударов о поверхность загрузки при погружении сепарирующего устройства. По достижении сепарирующим устройством нижнего положения распределитель 22 переводят в положение И. При этом фиксатор 11 фшссирует сепарирующее устройство 3 в нижнем положении. Детали 33, двигаясь вместе с рабочей средой 32, проходят через сепарирующее устройство 3 и скапливаются в нем. По окончании време1Ш, необходимо для накопления деталей 33, распределитель

22переводится в положение I. Трубопровод 20 соединяется с блоками 23 и 24. Сжатьщ воздух из трубопровода 29 поступает в блоки

23и 24. Выход блока 23 соединяется с трубопроводом 30, а выход блока 24 - с трубопроводом 31. Пульсащш давления по трубопроводу 20 передается в блоки 23 и 24, где импульсы давления усиливаются и согласуются по фазе с колеба1шями сепарирующего устройства. 57 причем импульсы давления, идущие от блока 23 6 трубопровод 30, опережают импульсы, идущие в трубопровод 31 от блока 24 по фазе на 180° Под действием пульсирующих усилий, возникающих на штоках пневмокамер 13 и 14 и усиЛИЙ пружин 17 и 18 фиксаторы 10 и II начинают колебаться относительно осей 8 и 9, попеременно входят в зацепление с храповь1М колесом 7 и выходят из него. Сепарирующее устройство 3 колеблется, кинетически возбуждаясь от колебаний рабочего органа относительно валов 5. Фиксатор II, входя в зацепление с храповым колесом 7, препятствует движению храпового колеса и сепарирующего устройства против часовой стрелки. Импульс давления, вводящий в зацепление с храповым колесом фиксатор 10, одновременно подается по трубопроводу 31 в пневмокамеру фиксатора 10. Шток 12 пневмокамеры выдвигается и способствует ускоренному провороту храпового колеса и сепарирующего устройства по часовой стрелке на один щаг за одно колеба1ше. Таким образом ковш сепарирующего устройства, двигаясь ускоренно, соприкасается с деталями в тот момент, когда они Под действием колебаНИИ рабочего органа двигаются вверх. Это обеспечивает безударное взаимодействие деталей и сепарирующего устройства при транспортировании их в ковще в верхнее положение сепарирующего устройства 3. Общее движение сепарирующего устройства 3 по часовой стрелке складывается из последовательных поворотов иа один шаг. По достижении сепарирующего устройством 3 верхнего положения распределитель 22 переводят в положение И, при этом фиксатор 11 фиксирует сепарирующее устройство в верхнем положении. Под действием колебаний рабочего органа обработанные детали по скосу сепарирующего устройства транспортируются в тару. Применение описанной маипгны для вибрационной обработки позволяет механизировать процесс отделения обрабатываемых деталей от рабочей среды и обесггечить безударное погружение сепарирующего устройства. Формула изобретения 1. Машина для вибрационной обработки деталей, содержащая упруго установленный относительно основания рабочий орган и выполненный в виде храповых колес с собачками пр1тводной преобразующий механизм сепарирующего устройства, расположенный в торцовых стенках рабочего органа по оси, смещенной относительно оси рабочего органа, отличающаяся тем, что, с целью безударного погружения сепарирующего устройства и повышения износостойкости приподпого преобразующего механизма, последний снабжен связанными с собачками пневматическими исполнительнь1ми элементами, которые соединены через систему -правления с введенным в конструкцию машины пульсатором, выполненным в виде .гибкой замкнутой оболочки переменного объема, один торец г оторого закреплен на основании, а другой - на рабочем органе. 2.Машина по п. 1, о т л и ч а ю щ ая с я тем, что собачки выполнены в виде поBopoTiniLX фиксаторов. 3.Машина по п. I, о т л и ч а ю щ ая с я тем, что система управления содержит фазорегулирующее устройство. Источ1гики информации принятые во В1шмание при экспертизе 1. Авторское свидетельство СССР N 480533, кл. В 24 В 31/06, 1974. 13 7 V S 5 X / X 7

-Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический клапан для закрытой оросительной системы | 1979 |

|

SU871775A1 |

| Установка для вибрационной обработки деталей | 1974 |

|

SU480533A1 |

| Устройство для раздачи кормов | 1985 |

|

SU1340685A1 |

| Устройство для массажа вымени животныхВ пРОцЕССЕ дОЕНия | 1979 |

|

SU803911A1 |

| ВИБРАЦИОННАЯ МАШИНА | 1996 |

|

RU2104096C1 |

| Устройство для прокручивания рабочихОРгАНОВ зЕРНОубОРОчНОгО КОМбАйНА | 1980 |

|

SU852242A1 |

| Коник транспортного средства | 1987 |

|

SU1442441A1 |

| Автоматический прибор для измерения твердости изделий в виде полых полусфер | 1967 |

|

SU1841226A1 |

| Устройство для дозирования и увлажнения концентрированного корма | 1981 |

|

SU1009355A1 |

| Установка для армирования керамических изделий | 1982 |

|

SU1057291A1 |

Авторы

Даты

1980-06-25—Публикация

1978-01-31—Подача