Изобретение относится к области обработки металлов давлением, более конкретно листопрокатному производству, и касается способа изготовления листового полуфабриката из титанового сплава с субмикрокристаллической структурой, пригодного для низкотемпературной сверхпластической деформации. С наибольшей эффективностью изобретение может быть использовано при изготовлении тонколистового, включая фольгу, полуфабриката из малопластичного двухфазного титанового сплава.

Качество листового полуфабриката определяется взаимосвязанными между собой посредством режимов и приемов прокатки характеристиками: состоянием поверхности, точностью геометрических размеров и формы, механическими свойствами, обусловленными структурой, в том числе размером зерен, полуфабриката, а также анизотропией или изотропией механических свойств, обусловленными типом образующейся при прокатке металлографической текстуры.

Тенденция на повышение точности размеров и формы листового полуфабриката и повышение чистоты его поверхности всегда была определяющей. С одной стороны, это продиктовано проблемой экономии металла, с другой, - ужесточением требований потребителей в связи со спецификой ряда отраслей промышленности. Так, например, невозможно подвергнуть вытяжке, а тем более глубокой вытяжке, листовой полуфабрикат, имеющий разнотолщинность, поскольку из-за локализации деформации неизбежен необратимый брак по толщине стенок изделия, вплоть до разрыва листового полуфабриката в процессе вытяжки. Невозможно также подвергнуть диффузионной сварке листы, имеющие грубую поверхность и нарушение планшетности.

С уменьшением толщины листового полуфабриката поле допусков имеет еще более узкие пределы.

Разнотолщинность листового полуфабриката может быть поперечной и продольной, соответственно вдоль и поперек направления прокатки. Нарушение формы, как правило, выражается в возникновении волнистости, коробоватости листового полуфабриката.

Любое изменение условий прокатки и характеристик прокатываемого материала отражается на конечной толщине и форме листового полуфабриката. При этом основным фактором, влияющим на формирование и изменение конечных размеров по толщине, является усилие прокатки. Принимается, что упругие деформации рабочей клети прямо пропорциональны усилию прокатки [1]. При горячей и теплой прокатке колебания усилия прокатки вызываются также изменением сопротивления деформации прокатываемого материала, вызванного в свою очередь колебанием температуры прокатки. Кроме того, усилие прокатки зависит от натяжения, биения валков, толщины прокатываемой заготовки (подката). Вследствие технологической наследственности, существующей в листопрокатном производстве, появившаяся разнотолщинность листового полуфабриката не исчезает полностью, несмотря на выравнивающее действие последующих процессов прокатки, а на станах без систем регулирования может и усугубиться.

Помимо отмеченного, толщина и качество поверхности листового полуфабриката из титанового сплава из-за интенсивного окисления и насыщения поверхности титановой заготовки азотом и кислородом в значительной степени зависят от толщины твердого, насыщенного газами, и рыхлого окисленного слоя-окалины. Поэтому невозможно получить горячей прокаткой листовой полуфабрикат с высокой точностью размеров и чистотой поверхности без использования вакуума или специальной защитной среды. Но даже при их использовании при повышенных температурах снижается жесткость валковой системы и увеличивается величина упругой деформации валков. В результате горячей прокаткой вообще не удается получить тонколистовой полуфабрикат или фольгу.

Горячекатаные полосы, как правило, являются полуфабрикатами для последующей холодной прокатки.

Холодную прокатку горячекатаных протравленных полос осуществляют с использованием промежуточных отжигов [1]. Особенно большого числа промежуточных отжигов требуют малопластичные двухфазные титановые сплавы. При холодной прокатке сопротивление деформации возрастает, при этом усилия и моменты прокатки не должны превышать максимально допустимые величины для данного стана.

Холоднокатаный полуфабрикат характеризуется наличием ярко выраженной металлографической текстуры, приводящей к анизотропии его свойств. Анизотропия свойств листового полуфабриката в большинстве случаев является нежелательной. Исключение может быть отнесено, разве что, к электротехнической стали. Если листовой полуфабрикат в дальнейшем подвергается деформации для получения изделия, типа оболочки, то анизотропия его свойств не только нежелательна, а даже недопустима.

В определенной степени решением проблемы становится использование теплой прокатки, при которой не так явно проявляются недостатки, присущие как горячей, так и холодной прокатке.

Кроме того, при теплой прокатке появляется возможность сохранения в листовом полуфабрикате из двухфазного титанового сплава субмикрокристаллической (СМК) или нанокристаллической (ПК) структуры - мелкозернистой структуры, соответственно с размером зерен, менее 1 мкм, и менее 0,1 мкм, если такая структура имела место в исходной заготовке. Конечно, возникает необходимость специальной подготовки такой структуры в исходной заготовке, но для этого известны множество способов. Даже качественный промышленный листовой прокат имеет сегодня размер зерен порядка 3-5 мкм. Наличие в листовом полуфабрикате СМК и НК структуры является весьма актуальным, так как обеспечивает в дальнейшем изготовление изделия сложной формы сверхпластической формовкой или в процессе сверхпластической формовки, совмещенной с диффузионной сваркой (СПФ/ДС) с использованием эффекта низкотемпературной сверхпластичности. Снижение температуры формовки и/или диффузионной сварки позволяет повысить стойкость технологической оснастки, используемой в этих процессах, и сделать их в целом более экономичными. Появляется возможность получить более качественное соединение листовых титановых полуфабрикатов за счет уменьшения насыщения газами соединяемых поверхностей. Также появляется возможность сохранить в готовом изделии СМК или ПК структуру прокатанного полуфабриката, позволяющую наиболее полно реализовать уникальный комплекс механических свойств, присущих СМК и НК материалам, проявляющихся в повышении прочностных и усталостных характеристик. И, наконец, появляется уникальная возможность осуществить процесс совместной деформации заготовки из алюминия или его сплава, и листового полфабриката из титанового сплава с получением между ними соединения сваркой давлением при температуре порядка 400-450°С и ниже, при которых в зоне соединения не образуется хрупкий интерметаллидный слой. Изделия, в которых может быть реализовано такое соединение, представляют интерес для современной науки и техники. К настоящему времени в справочной литературе [2, 3] отмечается возможность соединения при указанных температурах заготовки из алюминия или его сплава и заготовки только из достаточно пластичного технически чистого титана или малолегированных титановых сплавов.

Известен способ изготовления листового полуфабриката из двухфазного титанового сплава посредством теплой прокатки [4] при температуре начала деформации на 400...550°С ниже температуры полиморфного превращения со скоростью 10-4...10-2 c-1 и степенью деформации 5...15% с последующим проведением отжига при температуре на 400...550°С ниже температуры полиморфного превращения и повторением этого цикла обработки до достижения суммарной степени деформации 75...95%. Для подготовки структуры предусматривается перед прокаткой подвергать заготовку предварительной обработке в β- и (α+β)-областях. После такой предварительной обработки заготовка имеет крупнозернистую пластинчатую или частично рекристаллизованную глобулярно-пластинчатую структуру.

При теплой прокатке по указанным режимам проходят процессы рекристаллизации и глобуляризации. Однако эти процессы по сечению листового полуфабриката наследственно развиваются неравномерно и не полностью. В результате получаемый полуфабрикат имеет неоднородную микроструктуру и, следовательно, неоднородные механические свойства. Неоднородность микроструктуры является недопустимым для дальнейшей сверхпластической деформации. Но даже при исключении неоднородности микроструктуры недостаточно малый размер зерен не позволяет использовать полученный полуфабрикат для низкотемпературной сверхпластической деформации.

Кроме того, колебания усилия прокатки, связанные с неоднородностью структуры, вызывают колебания по толщине прокатываемой заготовки.

Для осуществления теплой прокатки используется прокатный стан ДУО-200. Для нагрева заготовок используется печь электросопротивления KS-300.

Известен способ изготовления листового полуфабриката из титанового сплава [5], включающий предварительную обработку заготовки на структуру с субмикронным размером зерен и последующую прокатку. Прокатку начинают от температуры, выбранной в интервале температур на 150...500°С ниже температуры полиморфного превращения, регламентируемой требуемым субмикронным размером зерен в готовом полуфабрикате. В результате может быть получен листовой полуфабрикат, пригодный для дальнейшей обработки в режиме низкотемпературной сверхпластичности. При этом непосредственно сама прокатка, хотя и предусматривает использование интервала температур, в который, как составная часть, входит интервал температур, характерный для низкотемпературной сверхпластичности, не осуществляется в режиме сверхпластичности. Режим сверхпластичности требует строгого соответствия таких параметров деформации, как температура деформации, скорость деформации и размер зерен в обрабатываемой заготовке при соблюдении изотермических условий в очаге деформации.

В известном способе [5] при пониженных температурах прокатку до необходимой толщины полуфабриката проводят за несколько проходов с частичными обжатиями 5-20%, причем после достижения суммарной степени деформации 40-65% осуществляют промежуточный отжиг при температуре ниже температуры полиморфного превращения сплава на 150-500°С.

Предварительную обработку заготовки на структуру с субмикронным размером зерен осуществляют иными, чем прокатка, методами обработки давлением, поскольку считается, что осуществление интенсивной и равномерной пластической деформации материала по сечению заготовки для получения однородной субмикрокристаллической структуры в листовом полуфабрикате посредством только прокатки не представляется возможным. В качестве одного из методов рекомендуется использовать многостороннюю деформацию, включающую совокупность операций осадки и протяжки со сменой осей деформирования.

В известном способе [5] прокатку предварительно обработанной на структуру с субмикронным размером зерен заготовки осуществляют в интервале существования СМК структуры материала. Верхняя граница температурного интервала прокатки регламентируется требуемым субмикронным размером зерен в готовом листовом полуфабрикате. Нижняя граница ограничена технологической пластичностью обрабатываемого СМК материала. Таким образом, в процессе прокатки либо сохраняется исходная микроструктура предварительно обработанной заготовки, или зерна несколько измельчаются или укрупняются в пределах субмикронного диапазона до требуемого размера зерен в готовом полуфабрикате. Но, как уже отмечалось, любое изменение размеров зерен ведет к изменению пластичности прокатываемого материала, усилия прокатки, и как следствие, колебаниям толщины листового полуфабриката.

Также в известном способе может быть создана базисная текстура, обеспечивающая изотропию механических характеристик в двух направлениях в плоскости листа благодаря использованию приема продольно-поперечной прокатки. Однако этот прием может быть использован в основном только для квадратных карточек.

Также в известном способе для уменьшения подстуживания заготовки в процессе прокатки в неизотермических условиях и стабилизации условий прокатки используют подогрев валков. В случае подогрева валков до температуры деформации прокатка осуществляется в изотермических условиях. Однако этот прием при осуществлении способа не является обязательным. Хотя, если прокатку согласно известному способу начинать от температуры меньшей температуры полиморфного превращения на 500°С, то в результате подстуживания на холодных валках, особенно при прокатке тонколистовых полуфабрикатов, может случиться так, что прокатка станет невозможной из-за недостаточной пластичности сплава.

Несмотря на то, что размер зерен остается в пределах субмикронного диапазона, при использовании температур в интервале на 150...200°С ниже температуры полиморфного превращения происходит активное растворение кислорода и азота в титане с образованием насыщенного газами слоя и окалины. Для получения полуфабриката с заданной толщиной приходится либо осуществлять прокатку в вакууме, либо защищать исходную заготовку оболочкой. В случае использования последнего приема при изготовлении тонколистового полуфабриката или фольги могут возникнуть трудности при отделении их от оболочки, вплоть до нарушения целостности. Кроме этого, оба приема представляются экономически не выгодными. Экономически не выгодным представляется также то, что, используя достаточно трудоемкие приемы, можно добиться получения в заготовке СМК структуры и даже ПК структуры, с конкретным размером зерен порядка долей микрона, а затем, осуществив прокатку в интервале на 150...200°С ниже температуры полиморфного превращения, потерять этот конкретный размер зерен.

Задачей изобретения является повышение качества листового полуфабриката из титанового сплав, предназначенного для дальнейшей низкотемпературной сверхпластической деформации за счет стабилизации размера зерен, достижения более полной изотропии свойств, а также за счет снижения разнотолщинности полуфабриката, улучшения качества его поверхности при снижении экономических затрат на осуществление технологического цикла получения листового полуфабриката.

Другой задачей изобретения является расширение технологических возможностей способа за счет получения особо тонколистовых полуфабрикатов, в том числе фольги с заданными геометрическими размерами, чистотой поверхности и размером зерен.

Дополнительной задачей изобретения является снижение возможной поперечной разнотолщинности листового полуфабриката и повышение степени его планшетности.

Другой дополнительной задачей изобретения является дальнейшее снижение затрат на осуществление технологического цикла получения листового полуфабриката, включая этап подготовки структуры в исходной заготовке.

Поставленные задачи решаются в случае, когда способ изготовления листового полуфабриката из титанового сплава, пригодного для низкотемпературной сверхпластической деформации, включающий прокатку заготовки с подготовленной структурой при температуре ниже температуры полиморфного превращения в изотермических или квазиизотермических условиях, обеспечиваемых за счет нагрева валков, отличается от известного тем, что прокатку осуществляют в режиме низкотемпературной сверхпластической деформации, при этом преимущественно на первом проходе деформацию осуществляют со степенью ε≥εmin, где εmin - минимальная степень, при которой в выбранном температурно-скоростном режиме прокатки формируется структурное состояние сплава, необходимое для обеспечения при деформации кооперированного зернограничного проскальзывания (КЗГП), кроме того, после каждого очередного прохода прокатки, непосредственно при выходе из очага деформации, заготовку охлаждают для фиксирования полученного при деформации структурного состояния, кроме того, при печном нагреве заготовки под очередной проход прокатки ограничивают время нагрева во избежание нарушения структурного состояния сплава, полученного на предыдущем проходе прокатки.

Поставленные задачи решаются, также если:

- прокатку осуществляют при температуре, выбираемой в интервале температур Тпп-350...Тпп-450°С;

- прокатку осуществляют со скоростью деформации, выбираемой в интервале скоростей 10-3...10-1 с-1;

- при прокатке до достижения степени обжатия 30-60%, через каждые три-пять продольных проходов, поворачивают заготовку на 90° и проводят поперечный проход, а оставшуюся часть деформации набирают при прокатке в одном направлении;

- при изготовлении листового полуфабриката толщиной не более 1 мм нагрев заготовки осуществляют за счет контакта с рабочими валками;

- для прокатки используют заготовку с подготовленной глобулярной структурой, с размером зерен менее 1 мкм;

- для прокатки используют заготовку с подготовленной пластинчатой структурой, с размером зерен в поперечном сечении менее 1 мкм;

- подготовку структуры в заготовке под прокатку осуществляют посредством предварительной прокатки исходной заготовки с размером зерен, по крайней мере, в одном сечении, не более 10 мкм до достижения степени деформации не менее 80%, при этом прокатку начинают при температуре, выбираемой в интервале температур Тпп - (200...300)°С, и заканчивают при температуре не ниже температуры основной прокатки со скоростью деформации, выбираемой в интервале 10-2...10° с-1;

- подготовку структуры в заготовке под прокатку осуществляют посредством предварительной прокатки исходной заготовки с размером зерен 10...80 мкм, осуществляемой за два этапа, причем на первом этапе прокатывают исходную заготовку до достижения степени деформации не более 60%, при этом прокатку начинают при температуре, выбираемой в интервале температур Тпп - (50...200)°С и заканчивают при температуре, не ниже температуры основной прокатки, со скоростью деформации, выбираемой в интервале 10-2...10 с-1, на втором этапе прокатывают заготовку в изотермических или квазиизотермических условиях при температуре и со скоростью деформации основной прокатки до достижения степени деформации 20-30%.

- прокатку осуществляют с использованием прокатного стана, имеющего два рабочих и, по крайней мере, четыре опорных валка;

- изменяют величину прогиба опорных валков, непосредственно соприкасающихся с рабочими валками, путем изменения интенсивности охлаждения подшипниковых узлов опорных валков;

- нагрев рабочих валков осуществляют посредством расположенных внутри валков нагревателей электросопротивления.

Одним из основных отличительных признаков изобретения является то, что способ не только предназначен для получения листового полуфабриката, пригодного для низкотемпературной сверхпластической деформации, но и непосредственно сама прокатка осуществляется в режиме низкотемпературной сверхпластичности. При этом усилия, направленные на подготовку структуры в заготовке под прокатку расходуются более строго по назначению. Однако для достижения поставленных задач важнее изменение, по сравнению с известным решением, технической сущности способа прокатки.

Для пояснения технической сущности предлагаемого способа рассмотрим более подробно физику процесса деформации в условиях сверхпластичности.

Известно, что деформация в условиях сверхпластичности происходит до достижения значительной степени без накопления остаточных напряжений, причем при значительно меньших усилиях деформирования, что является особенно важным при обработке мало пластичных материалов, в том числе двухфазного титанового сплава

Основным механизмом деформации сплава в условиях сверхпластичности является зернограничное проскальзывание (ЗГП). При достижении определенной степени деформации, т.е. вовлечении в процесс деформации всего или большей части объема заготовки ЗГП приобретает кооперированный характер - КЗГП [6, 7]. В отличие от внутризеренного скольжения, играющего при деформации в условиях сверхпластичности второстепенную роль, в процессе проскальзывания по границам, зерна не вытягиваются и остаются равноосными или другими словами глобулярными. В результате в значительно меньшей степени происходит образование как металлографической, так и кристаллографической текстуры. Более того, если в исходной заготовке текстура имела место, то при деформации в условиях сверхпластичности, благодаря КЗГП, текстура рассеивается. Таким образом, развитие КЗГП при прокатке обеспечивает изотропию свойств листового полуфабриката в любом произвольно выбранном направлении на плоскости листа.

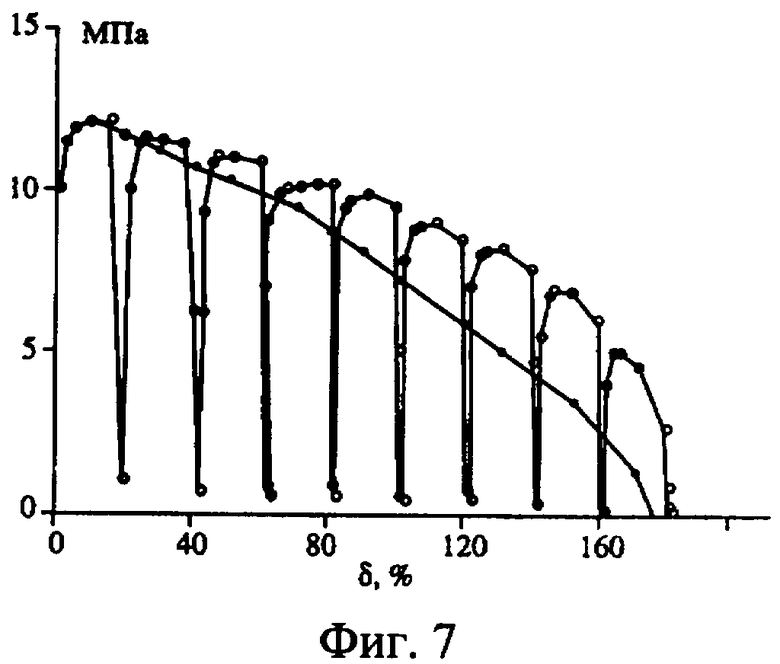

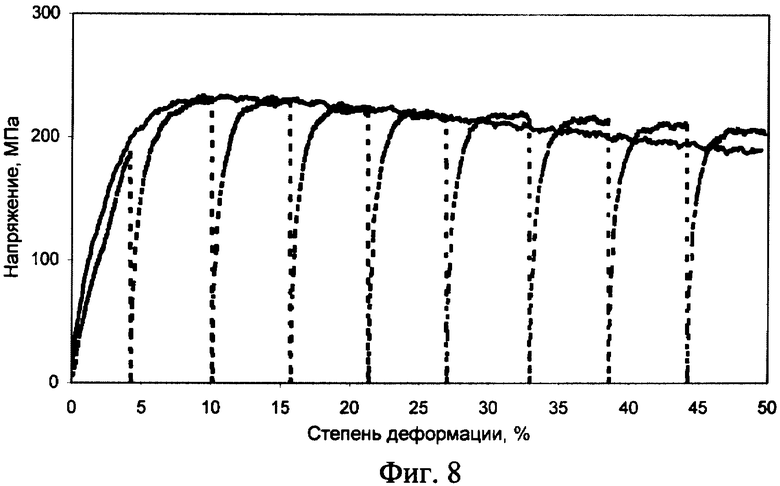

При приложении деформирующего усилия КЗГП начинают развиваться не сразу. Сначала формируется полоса сдвига, объединяющая большое количество последовательно сопряженных границ зерен. Этот процесс происходит по принципу самоорганизации и связан с увеличением углов в тройных стыках (спрямлением границ). На этой стадии, соответствующей 3-15% деформации, наблюдается интенсивный рост напряжения течения, что влечет увеличение усилия деформирования (фиг.7, 8). После формирования полос сдвига напряжение течения устанавливается на стационарном уровне или постепенно снижаются. При этом конкретное значение степени деформации, необходимое для установления процесса, зависит от размера зерен в деформируемой заготовке, чем меньше размер зерен, тем меньшая потребуется степень деформации для формирования необходимого структурного состояния. Стадия стабильного течения соответствует режиму сверхпластичности, когда в качестве основного механизма деформации выступает КЗГП. О наличии сформированных полос сдвига, то есть КЗГП, судят, как отмечено выше, по диаграмме напряжение течения - деформация (далее упрощенно напряжение - деформация), которую снимают для самого простого и наглядного случая нагружения образца - одноосного растяжения (непрерывная линия на фиг.7). Следует отметить, что при малых степенях деформации (10-15%) значения относительных деформаций при растяжении и при прокатке (по обжатию) близки, и сравнение правомочно.

Однако такое поведение материала справедливо для монотонной деформации. При прокатке деформация является дробной. Очаг деформации постоянно перемещается, прокатка осуществляется за несколько проходов, причем степень деформации на проходе составляет, как отмечено, всего 10-15%. Поэтому становится важным сформировать полосы сдвига, преимущественно, на первом проходе, чтобы на последующих проходах, когда участок заготовки вновь попадет в очаг деформации уже иметь сформированные полосы сдвига, и как результат, по возможности, на всех последующих проходах стабилизировать пластические характеристики прокатываемого материала и усилие прокатки.

Если прокатке подвергается заготовка с подготовленной, глобулярной СМК или НК, структурой, уже после 5-7% деформации достигается необходимое для реализации КЗГП, структурное состояние. Если прокатке подвергается заготовка с подготовленной, пластинчатой структурой с размером пластин в поперечном сечении менее 1 мкм, значение степени может быть большим, чем в предыдущем случае, и составить 10-15%.

Другим необходимым приемом для осуществления прокатки в условиях сверхпластичности становится охлаждение заготовки при выходе из очага деформации после очередного прохода, позволяющее сохранить размер зерен и сформированные полосы сдвига. Выдержка материала между проходами при температуре, близкой к температуре деформации, даже не приводящая к росту зерен, приводит к изменению состояния границ зерен и частичному восстановлению исходной структуры. Тем более, отжиг между проходами приводит к полному восстановлению равновесной структуры и укрупнению зерен. В обоих случаях, т.е. после выдержки и отжига, наблюдается увеличение напряжения, по сравнению с напряжениями при непрерывном нагружении для тех же степеней деформации (фиг.7).

На фиг.8 приведена диаграмма, снятая для непрерывного и дробного процесса нагружения образца с частичным (на 100°С) охлаждением при снятии нагрузки, на которой заметно сближение обоих графиков.

Чтобы сохранить сформированные полосы сдвига, ограничивают и время нагрева заготовки под очередной проход прокатки при использовании печного нагрева. Последнее условие не требует соблюдения при нагреве тонколистовой заготовки за счет контакта с рабочими валками.

Реализация нового и неочевидного приема, заключающегося в воздействии на пластические характеристики прокатываемого материала с целью их стабилизации за счет сохранения состояния границ зерен в процессе дробной немонотонной деформации прокатки, становится эффективной именно при теплой прокатке. При горячей прокатке величина этого воздействия теряется на фоне интенсивного температурного воздействия на жесткость валковой системы. Поэтому другим необходимым приемом становится проведение прокатки в условиях низкотемпературной сверхпластичности.

К тому же, теплая прокатка обеспечивает получение листовых полуфабрикатов с высокой точностью и чистотой поверхности за счет практически полного исключения образования насыщенного газами слоя и окалины. Как следствие, появляется возможность получить широкий ассортимент тонколистовых полуфабрикатов, включая разнообразные по толщине фольги, причем без использования вакуума или защитных сред. Снижение усилий прокатки, характерное для сверхпластичности, и исключение операции дальнейшей обработки листового полуфабриката для удаления насыщенного газами слоя, а также отсутствие необходимости использования вакуума приводят к значительному снижению экономических затрат на осуществление технологического цикла получения листового полуфабриката высокого качества, несмотря на необходимость подогрева валков.

Как уже отмечалось, отдельно взятый интервал температур, характерный для низкотемпературный сверхпластичности, является составной частью известного интервала температур. Однако этот прием используется в совокупности с другими приемами способа. При этом новая комбинация дает многочисленные преимущества. Поэтому, рассматривая прием, заключающийся в осуществлении прокатки в интервале температур, являющемся частью известного, как одно из слагаемых, можно судить о заявляемом техническом решении, как обладающем сверхсуммарным эффектом по сравнению с известным.

Для соблюдения режима низкотемпературной сверхпластичности в целом необходимы также наличие однородной, равноосной и мелкозернистой структуры обрабатываемого сплава, и изотермических условий осуществления деформации.

Каждой конкретной температуре деформации, осуществляемой в режиме сверхпластичности, соответствует свой конкретный размер зерен. Для низкотемпературной сверхпластичности это размер зерен менее 1 мкм. Отсюда вытекает необходимость специальной подготовки структуры в заготовке, так как промышленный прокат сегодня не отвечает указанным требованиям.

При прокатке изотермические условия означают постоянство температуры в очаге деформации. Поэтому прием, заключающийся в подогреве валков, при осуществлении способа становится необходимым для решения поставленных задач. Деформационным разогревом благодаря протеканию деформации со скоростью, характерной для низкотемпературной сверхпластической деформации, можно пренебречь. Или же деформационный разогрев заготовки может быть полностью скомпенсирован выбором соответствующей, более низкой, температуры валков. Например, если при скорости деформации ε'=10-2 с-1 за время прокатки заготовка разогревается на 30°С, то при выборе температуры валков, равной 470°С против требуемых 500°С, в очаге деформации будут строго соблюдены изотермические условия.

Следует отметить, что при прокатке тонких листов набирается большая суммарная степень деформации, что в сочетании с условиями низкотемпературной сверхпластичности влияет на конечную структуру, а именно приводит к дополнительному измельчению зерен, что можно расценивать как преимущество способа.

Таким образом, поставленные задачи решаются всей совокупностью признаков заявляемого изобретения.

Далее сущность изобретения конкретизируется и дополняется.

Приводятся экспериментально проверенные оптимальные температурный и скоростной интервалы деформации в условиях низкотемпературной сверхпластичности, пригодные для большинства титановых сплавов.

Прием, заключающийся в том, что при прокатке до достижения степени обжатия 30-60%, через каждые три-пять продольных проходов, поворачивают заготовку на 90° и проводят поперечный проход, а оставшуюся часть деформации набирают при прокатке в одном направлении, позволяет повысить степень планшетности карточки. После 60% обжатия нарушение планшетности не существенно. Отличие от известного способа [5] состоит в том, что там подобный прием используется только для обеспечения анизотропии свойств карточки в соответствующих направлениях на ее плоскости.

При изготовлении листового полуфабриката толщиной не более 1 мм нагрев заготовки осуществляют непосредственно за счет контакта с рабочими валками. Этот процесс можно считать квазиизотермическим. Благодаря малой толщине листа и медленной скорости прокатки в очаге деформации достаточно быстро, уже на начальной стадии прокатки, устанавливается необходимая температура. Заготовка большей толщины прогревается медленно, или вообще может не успеть прогреться до заданной температуры за время прокатки, поэтому такую заготовку непосредственно перед прокаткой нагревают в печи. При этом, как правило, используют проходную печь.

Для реализации низкотемпературной сверхпластичности и КЗГП при прокатке используют заготовку с подготовленной структурой. Это должна быть однородная структура с равноосными (глобулярными) зернами, с размером менее 1 мкм. Причем структура может быть такой в исходной заготовке, то есть заранее подготовленной известными методами [4, 5]. В этом случае, чтобы КЗГП « заработало» достаточно только сформировать полосы сдвига между зернами, что соответствует, как было отмечено, ориентировочно 5-10% деформации.

Или же структура может быть подготовлена таким образом, чтобы трансформироваться в необходимую структуру при прокатке, преимущественно, на первом проходе. Такому требованию отвечает пластинчатая структура с вытянутыми зернами, с размером в поперечном сечении 0,9...1,5 мкм. Низкая температура прокатки и медленная скорость деформации при прокатке обеспечивают протекание процесса динамической рекристаллизации с делением пластин и образованием очень мелких, порядка 0,2 мкм, равноосных зерен. Изотермические условия обеспечивают равномерность протекания этого процесса и его плавный переход в процесс формирования полос сдвига. При этом потребуется ориентировочно 10-15% деформации. В последующем, когда развивается КЗГП, то есть в отсутствие динамической рекристаллизации, зерна сохраняют свою форму и размер.

Такую пластинчатую структуру можно получить путем проведения предварительной прокатки исходной заготовки.

Если размер зерен в исходной заготовке не превышает 10 мкм, заготовку подвергают предварительной прокатке, которую начинают при температуре, которая ниже температуры полиморфного превращения на 200-300°С, и закачивают при температуре не ниже температуры основной прокатки со скоростью деформации, выбранной в интервале скоростей 10-2...10 с-1. Скорость деформации, выбранная в этом интервале, способствует активному протеканию процесса динамической рекристаллизации. Степень деформации превышает значение степени, порядка 70%, необходимой для развития динамической рекристаллизации. Последнее означает, что в процессе деформации зерна приобретают равноосную форму, а затем ее снова теряют, то есть вытягиваются. В результате заготовка приобретает пластинчатую структуру с размером в поперечном сечении пластин 0,9...1,5 мкм.

Если размер зерен в исходной заготовке превышает 10 мкм, заготовку подвергают предварительной прокатке за два этапа. Причем на первом этапе прокатывают исходную заготовку до достижения степени деформации не более 60%, при этом прокатку начинают в интервале температур Тпп-(200...300)°С и заканчивают при температуре не ниже температуры прокатки со скоростью деформации, выбранной в интервале 10-2...10 c-1. На втором этапе прокатывают заготовку в изотермических условиях при температуре и со скоростью деформации основной прокатки до достижения степени деформации 20-30%. Особенность такой двухэтапной прокатки состоит в том, что степень деформации на первом этапе должна быть меньше значения степени деформации, приводящей к образованию в заготовке равноосных (глобулярных) зерен в результате динамической рекристаллизации. Деформация со степенью менее 60% приводит только к вытягиванию и утонению пластин. Если зерна приобретут равноосную форму и будут достаточно крупными, то в дальнейшем понадобиться значительная деформация для придания им пластинчатой формы. Не допуская развития процесса динамической рекристаллизации, можно получить тонкие пластины. Затем, деформируя тонкие пластины при более низкой температуре, а именно при температуре основной прокатки, можно получить более мелкие пластины с требуемым размером в поперечном сечении. Как в предыдущем случае, но только на втором этапе предварительной прокатки, при достижении суммарной степени деформации порядка 70% проходит процесс динамической рекристаллизации с образованием равноосных зерен. При этом зерна получаются достаточно мелкими благодаря более низкой температуре деформации. Затем при продолжении деформации зерна снова вытягиваются. В результате, как в предыдущем случае, заготовка приобретает пластинчатую структуру, с размером в поперечном сечении пластин менее 1 мкм.

В обоих случаях нагрев под первый проход основной прокатки может сопровождаться статической рекристаллизацией, способствующей некоторому выравниванию структуры и глобуляризации зерен. Полностью структура выравнивается, а зерна приобретают равноосную форму уже в процессе основной прокатки.

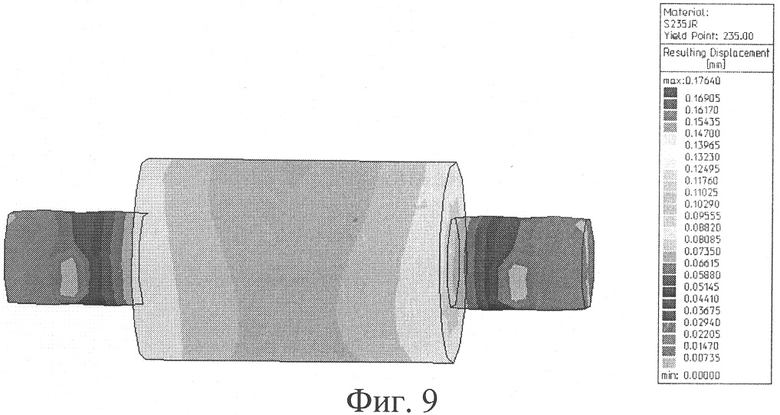

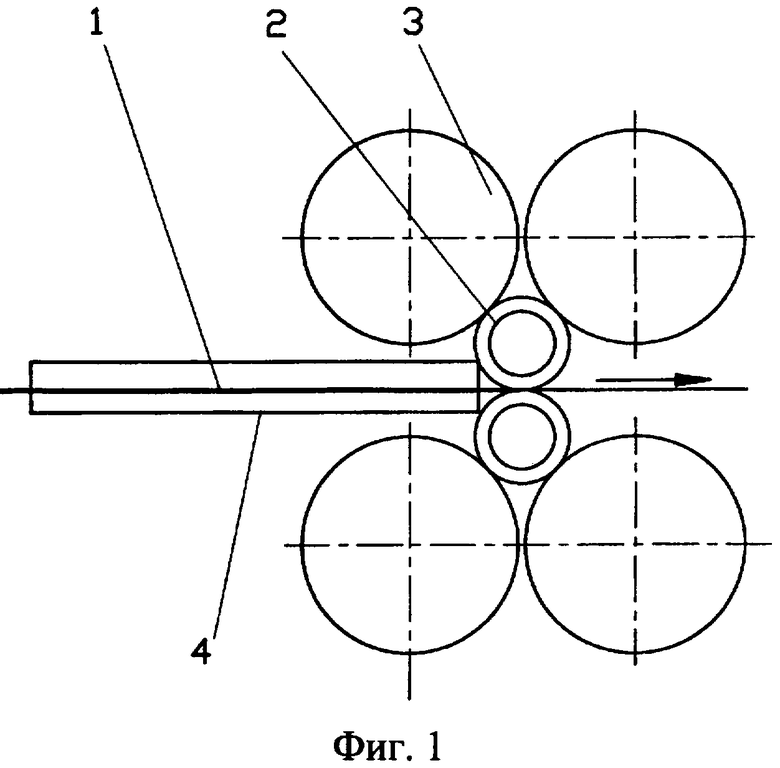

Наиболее высокая точность размеров листового полуфабриката может быть достигнута, если проводить прокатку с использованием прокатного стана, имеющего два рабочих и, по крайней мере, четыре опорных валка, например шестивалкового стана (фиг.1).

Охлаждение опорных валков, непосредственно соприкасающихся с рабочими валками, позволяет, во-первых, повысить, жесткость валковой системы. Во-вторых, неравномерное охлаждение опорных валков, непосредственно соприкасающихся с рабочими валками, позволяет создать по длине бочки рабочего валка незначительный градиент, достаточный снижения поперечной разнотолщинности листа. Наиболее оптимальным при этом является охлаждение опорных валков посредством охлаждения соответствующих подшипниковых узлов. Интенсивность охлаждения подшипниковых узлов при этом зависит от необходимой величины бочки валка.

Для нагрева рабочих валков рекомендуется использовать встроенный в валок регулируемый нагреватель электросопротивления, позволяющий устанавливать оптимальную температуру валка в зависимости от марки сплава и размера зерен в заготовке под прокатку.

Изобретение поясняется следующими графическими материалами:

фиг.1 - схема осуществления способа;

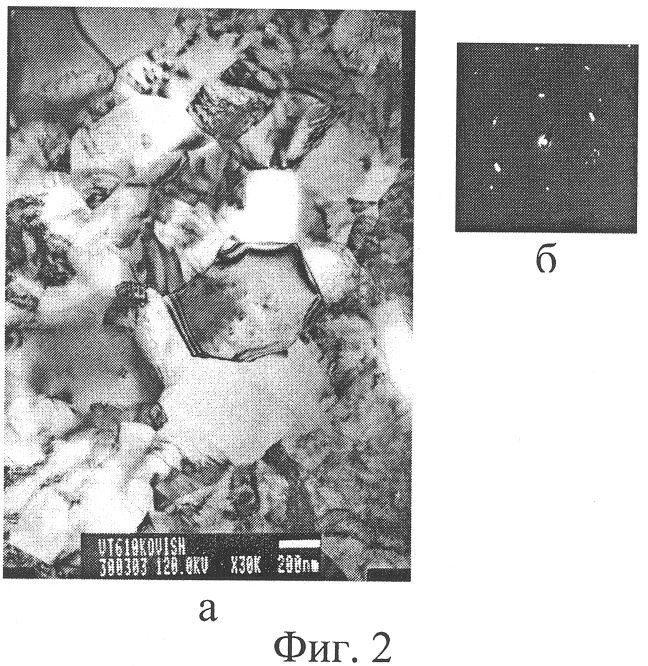

фиг.2 - микроструктура (а) и электронограмма (б) исходной заготовки, подготовленная иными, чем прокатка, методами (всесторонней ковкой);

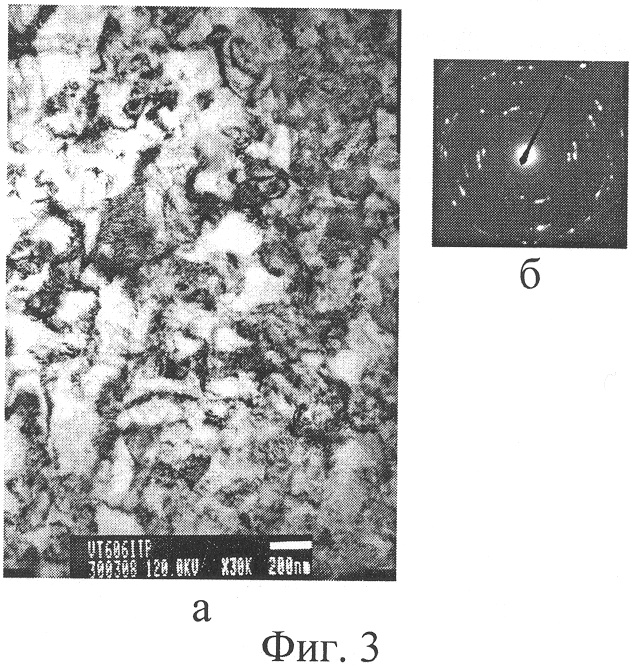

фиг.3 - микроструктура и электронограмма листового полуфабриката, полученного после прокатки исходной заготовки со структурой, подготовленной иными, чем прокатка, методами;

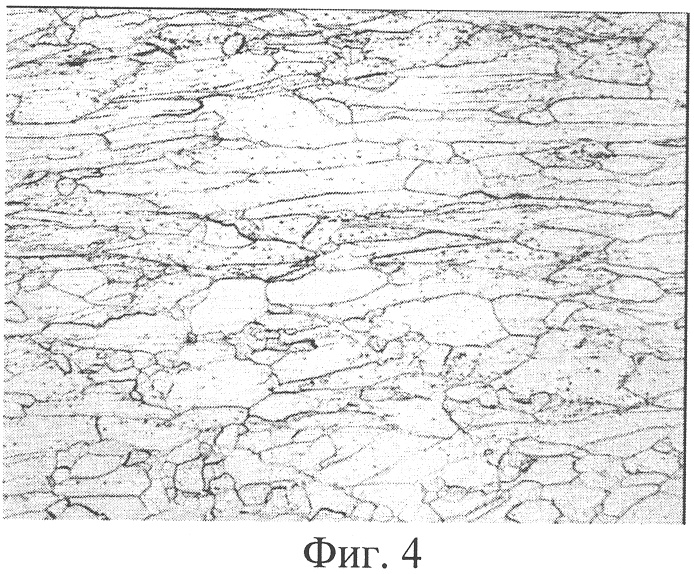

фиг.4 - микроструктура исходной заготовки, подготовленная прокаткой за один этап, ×500;

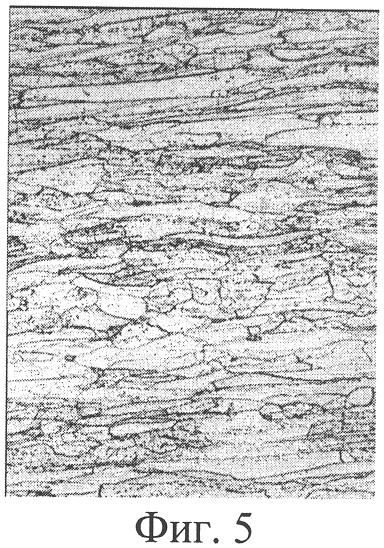

фиг.5 - микроструктура исходной заготовки, подготовленная прокаткой за два этапа, ×500;

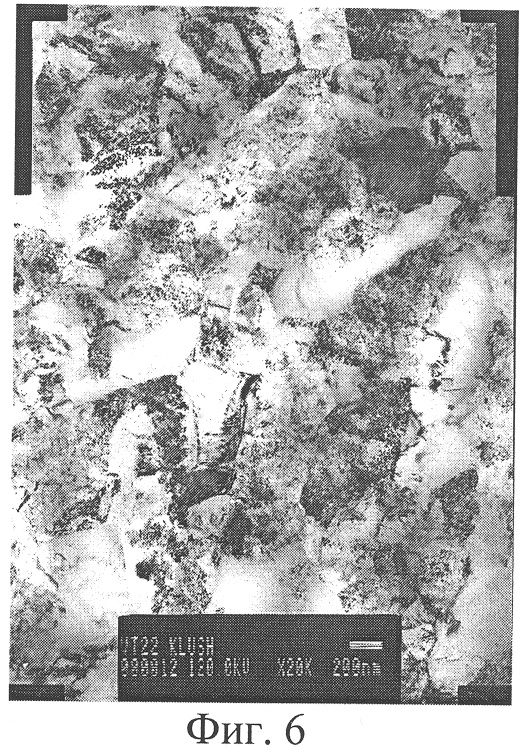

фиг.6 - микроструктура листового полуфабриката, полученного после прокатки исходной заготовки со структурой, подготовленной прокаткой;

фиг.7 - диаграммы напряжение-деформация для непрерывного и дробного процесса с промежуточными отжигами без нагрузки в течении 1 мин;

фиг.8 - диаграммы напряжение-деформация для непрерывного и дробного процесса с частичным (на 100°С) охлаждением при снятии нагрузки;

фиг.9 - расчетный прогиб опорного валка под действием экспериментально полученного усилия прокатки. Максимальная разность прогиба средней части и края бочки 0,054 мм. При КТР=18*10-6 и диаметре волков 150 мм компенсируется разностью температур 40°С.

На фиг.1 показаны:

1 - прокатываемая заготовка; 2 - рабочие валки со встроенными нагревателями (последние не показаны); 3 - опорные валки (количество - четыре); 4 - проходная печь предварительного нагрева.

Примеры конкретного выполнения способа.

Примеры конкретного выполнения не охватывают всех возможных вариантов осуществления заявляемого способа в части используемых титановых сплавов и типоразмеров листовых полуфабрикатов.

Примеры приводятся на способы изготовления листового полуфабриката толщиной 0,3 мм и фольги толщиной 0,05 мм из титановых сплавов ВТ-6 и ВТ-22.

Обработке подвергались двухфазные титановые сплавы ВТ22 и ВТ6. Температура полиморфного превращения и химический состав сплавов приведены в таблице 1. Примеры даны на изготовление полос толщиной 0,1; 0,5 и 0,7 мм.

Пример 1. Необходимо получить прокаткой лист из двухфазного титанового сплава ВТ6 толщиной 0,5 мм. Исходную заготовку толщиной 14 мм и размером 60×100 мм, с размером зерен 0,4 мкм (фиг 2) получили многоосной осадкой с понижением температуры до 600°С [5].

Температуру прокатки выбрали 560°С, что на 430°С ниже температуры полиморфного превращения. Линейная скорость вращения валков 1 мм/с, что соответствовало скорости деформации в очаге 5×10-3 c-l.

До прокатки из исходной заготовки вырезали образцы на растяжение для определения минимальной степени (εmin), при которой в выбранном температурно-скоростном режиме прокатки достигается структурное состояние сплава, необходимое для обеспечения при деформации КЗГП. По максимальному значению напряжения течения, после которого оно постепенно снижаются (фиг.8), определили εmin=9%.

Исходную заготовку прокатывали на шестивалковом стане ЛИС-6/200, с нагреваемыми рабочими валками диаметром 65 мм (фиг.1). Температура нагрева рабочих валков 560°С. Нагрев валков осуществлялся изнутри встроенными электронагревателями сопротивления. Нагрев опорных валков происходит в результате контакта с рабочими валками и достигает в середине бочки валка 120-180°С. Охлаждение опорных валков осуществляется прокачкой жидкой смазки через подшипниковые узлы. Интенсивность охлаждения подобрана таковой, чтобы разница температур середины и края бочки опорных валков составляла 40±5°С, что обеспечивает компенсацию прогиба валков и получение однородной толщины листа. Контроль температуры опорных валков осуществляется тепловизором. На входе стана установлена проходная печь (фиг.1), температура нагрева в которой была 560°С. Степень деформации на первом проходе составила 15%. По мере приближения к конечной толщине степень деформации за проход уменьшалась. Общее количество проходов 32.

После каждого прохода на выходе из очага деформации заготовка охлаждалась на воздухе до температуры 400...450°С. Перед началом каждого следующего прохода заготовку помещали в проходную печь. Время нагрева определяли из расчета 1 мин на 1 мм толщины, что достаточно только для прогрева заготовки и не предполагает выдержки заготовки при температуре. После достижения толщины полосы 5 мм длина заготовки становится больше длины проходной печи. Тогда перед прокаткой в проходную печь помещают начало заготовки и нагревают в течение времени t=0,9h мин, где h толщина заготовки. После этого заготовка подается на валки. Остальная часть заготовки нагревается проходной печью по мере поступления полосы в зону деформации. Для обеспечения прогрева заготовки, длина нагретой зоны печи определяется как l≥54ν·h, где ν - линейная скорость вращения валков. Так, при ν=1 мм/с и толщине заготовки h=5 мм длина нагретой зоны печи должна быть не менее 250 мм. В то же время, длинную заготовку нельзя нагревать целиком, т.к. при малой скорости прокатки это приведет к выдержке при температуре прокатки. В данном примере длина нагретой зоны проходной печи была 300 мм. Данный прием обеспечивает прогрев, но ограничивает время пребывания заготовки при температуре прокатки, чем позволяет сохранить между проходами структурное состояние материала, необходимое для реализации основного механизма сверхпластичности.

По достижении толщины полосы 2 мм, с целью исключения отжига до подачи на валки, температуру печи устанавливали равной 400...450°С, а окончательный нагрев осуществляли непосредственно от рабочих валков при входе полосы в зону контакта.

Полученные листы были всесторонне исследованы. Отклонения толщины листа от заданных 0,5 мм не превышали 0,02 мм. Поверхность была покрыта плотной тонкой оксидной пленкой темно-синего цвета без признаков окалины. Методами микроструктурного анализа и измерением микротвердости показано отсутствие газонасыщения поверхностного слоя на глубине более 1 мкм. Микроструктура полосы однородная глобулярная, с размером зерен 0,2 мкм и коэффициентом вытянутости не более 1,45 (фиг.3), тогда как суммарная степень вытяжки полосы составила е=13. Интенсивность текстурных максимумов, характеризующая степень анизотропии, не превышала двух единиц полюсной плотности.

Пример 2. Исходная заготовка двухфазного титанового сплава ВТ22 с размером зерен 0,6 мкм, полученная многоосной осадкой с понижением температуры [5], взята толщиной 15 мм и размером 60×80 мм. От нее на электроискровом станке вырезали образец на растяжение, по которому определяли минимальную степень деформации, необходимую для выхода на стационарное сверхпластическое течение при заданной температуре, εmin=11%. Заготовку прокатывали до толщины 0,7 мм на шестивалковом стане ЛИС-6/200, с нагреваемыми рабочими валками диаметром 65 мм. Температура нагрева валков 550°С, что на 310°С ниже температуры полиморфного превращения. Температура проходной печи на входе стана была 550°С. Линейная скорость вращения валков 1 мм/с, что при 10% обжатия за проход обеспечивало скорость деформации в очаге 6×10-3 с-1. Это соответствует условиям низкотемпературной сверхпластичности для данного сплава. Применение проходной печи исключает подстуживание заготовки при столь малой скорости ее подачи. На выходе из очага деформации заготовка охлаждалась на воздухе. Полученные в результате полосы были покрыты плотной тонкой оксидной пленкой темно-синего цвета. Методами микроструктурного анализа и измерением микротвердости показано отсутствие газонасыщения поверхностного слоя, по крайней мере, на глубине белее 1 мкм. Отклонения толщины листа от заданных 0,7 мм не превышали 0,01 мм. Микроструктура в продольном сечении полосы однородная, с размером зерен 0,3 мкм и коэффициентом вытянутости не более 1,4. При этом суммарная степень вытяжки полосы составила е=20,4. Признаков интенсивной кристаллографической текстуры рентгеноструктурным методом не обнаружено.

Пример 3. Аналогичен примеру 1, за исключением того, что температура прокатки выбрана равной 600°С, а деформация за проход на начальном этапе составила 20%. При той же скорости вращения валков (1 мм/с) скорость деформации в очаге составила 1,1×10-2 c-1. Это также соответствует условиям низкотемпературной сверхпластичности для сплава с данным размером зерен при данной температуре. В результате число проходов уменьшено до 23 при сохранении геометрических параметров полученного листа. В этом случае сохраняется размер зерен исходной заготовки. Данным приемом достигнуто существенное повышение производительности процесса. Температура в проходной печи, с учетом деформационного разогрева, выбрана 580°С.

Пример 4. Аналогичен примеру 1, за исключением того, что на начальной стадии прокатки через каждые 3 прохода заготовку поворачивали на 90° и выполняли поперечный проход. Этот прием выполняли до достижения степени обжатия 60%, при этом ширина заготовки стала равной длине бочки валка (200 мм). Для достижения необходимого сочетания степени обжатия и ширины заготовки размеры исходной заготовки, в отличие от примера 1, были выбраны 16×60×80 мм. Данным приемом достигнуты следующие цели:

1) увеличение планшетности заготовки, обеспечивающая более равномерную деформацию на последующих проходах;

2) увеличение ширины прокатываемой полосы, если исходная заготовка имела ограниченные размеры, например, в виде стандартного прутка;

3) уменьшение коэффициента вытянутости зерен до 1,2 (в плоскости листа) и снижение интенсивности текстурных максимумов.

Дальнейшую прокатку проводили в одном направлении до достижения заданных размеров полосы.

Пример 5. Аналогичен примеру 1, но направлен на получение листов толщиной менее 0,5 мм. Когда полоса достигает указанной величины, ее подают на горячие валки без предварительного нагрева, или температура входного устройства устанавливается не более 1/2Т прокатки. Данный прием максимально ограничивает время пребывания заготовки при температуре прокатки, чем позволяет сохранить состояние сверхпластичности материала между проходами и повышает точность окончательного проката по толщине. Пользуясь этим приемом, необходимо несколько увеличивать мощность нагрева рабочих валков, чтобы компенсировать затраты тепла на нагрев заготовки. Если нагреватели валков имеют запас по мощности и снабжены терморегулятором с обратной связью, то компенсация мощности нагрева происходит автоматически. Работа нагревателей в автоматическом режиме требует запаса по мощности порядка 30% выше расчетной величины. Были получены образцы фольг толщиной 0,1±0,01 мм.

Пример 6. В качестве исходной заготовки взят промышленный пруток сплава ВТ22 диаметром 60 мм с пластинчатой структурой со средним размером пластин 80×6 мкм. Заготовка нагревается до температуры 850°С, что на 30°С ниже температуры полиморфного превращения и на 300°С выше температуры основной прокатки. Заготовка прокатывается на стане ДУО 300, на холодных валках, со скоростью 200 мм/с. При степени обжатия 20% за проход это соответствует скорости деформации в очаге 1,2 с-1. Прокатку проводят за несколько проходов до толщины 10 мм, что составляет 83% обжатия.

После первых трех проходов заготовку поворачивают и выполняют один поперечный проход. В процессе предварительной прокатки температура заготовки понижается на каждом проходе на 10-15°С вплоть до 700°С. По мере снижения температуры уменьшают степень обжатия за проход, что приводит к постепенному снижению скорости деформации в очаге до значений ниже 10° с-1. Затем с заготовки очищают окалину и удаляют газонасыщенный слой 0,12 мм с каждой стороны. В результате формируется пластинчатая структура с тонкими вытянутыми в направлении прокатки зернами, средний размер которых в поперечном направлении составляет 1,3 мкм (фиг.4). Окончательную прокатку проводили аналогично примеру 2. Но на первом проходе потребовалось повышенное нажимное усилие прокатной клети. Далее, пластинчатая структура постепенно преобразуется в глобулярную субмикрокристаллическую и процесс переходит в режим низкотемпературной сверхпластичности. Структура полученного листа менее однородна, чем в случае субмикрокристаллической заготовки, но также субмикрокристаллическая. С размером зерен 0,4-0,5 мкм и коэффициентом вытянутости в продольном сечении полосы 1,4. Кристаллографическая текстура слабо выражена.

Пример 7. В качестве исходной заготовки взята заготовка сплава ВТ22 размером 100×60×60 мм со средним размером зерен 50 мкм. Заготовка нагревается до температуры 820°С. Заготовка прокатывается на стане ДУО 300, на холодных валках, со скоростью 100 мм/с. При степени обжатия 20% за проход это соответствует скорости деформации в очаге 0,7 с-1. Прокатку проводят в два этапа, с несколькими проходами на каждом. Первый этап - прокатка до толщины 27 мм, что составляет 55% обжатия. В процессе предварительной прокатки температура заготовки понижается на каждом проходе на 10-15°С вплоть до 650°С. По мере снижения температуры уменьшают степень обжатия за проход, что приводит к постепенному снижению скорости деформации в очаге до значений ниже 10-1 с-1. Затем с заготовки очищают окалину и удаляют газонасыщенный слой 0,12 мм с каждой стороны. В результате формируется вытянутые зерна, средний размер которых в поперечном направлении составляет 1,9 мкм. Второй этап прокатки осуществляли в изотермических условиях при температуре 550°С в несколько переходов с суммарной степенью деформации 28%. Полученная структура приведена на фиг.5. Средний размер зерен в поперечном сечении 0,9 мкм. Основную прокатку проводили аналогично примеру 6.

Источники информации

1. Технология обработки давлением цветных металлов и сплавов. / Зиновьев А.В., Колпашников A.И., Полухин П.И. и др. - М.: Металлургия, 1992, 512 с.

2. Металлургия и технология сварки титана и его сплавов / Гуревич С.М., Замков В.Н., Блащук В.Е. и др. - 2-е изд., доп. и перераб. - Киев: Наук. думка, 1986. - 240 с.

3. Сварка и свариваемые материалы: В 3-х т. T.1 Свариваемость материалов. Справ. изд./Под ред. Э.Л.Макарова - М.: Металлургия, 1991, - 528 с.

4. Патент RU 2058418, МПК C22F 1/18, 1996 г.

5. Патент RU 2224047, МПК C22F 1/18, 2004 г.

6. Cooperative grain boundary sliding and superplastic flow nature. V.V.Astanin, O.A.Kaibyshev / Materials Science Forum Vols. 170-172, Edit. by T.Langdon, Trans Tech Publication, Switzerland, (1994) pp.23-28

7. Superplasticity resulting from cooperative grain boundary sliding O.A.Kaibyshev, A.I.Pshenichniuk and V.V.Astanin. Acta mater., vol.46, №14, pp.4911-4916, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2243833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

Изобретение предназначено для изготовления листового полуфабриката из малопластичного двухфазного титанового сплава с субмикрокристаллической структурой, пригодного для низкотемпературной сверхпластической деформации. Способ включает прокатку заготовки с подготовленной структурой при температуре ниже температуры полиморфного превращения в изотермических или квазиизотермических условиях, обеспечиваемых за счет нагрева валков. Стабилизация размера зерен, достижение изотропии свойств обеспечивается за счет того, что прокатку осуществляют в режиме низкотемпературной сверхпластической деформации, на первом проходе деформацию осуществляют со степенью ε≥εmin, где εmin - минимальная степень, при которой в выбранном температурно-скоростном режиме прокатки формируется структурное состояние сплава, необходимое для обеспечения при деформации кооперированного зернограничного проскальзывания, после каждого очередного прохода прокатки заготовку охлаждают для фиксирования полученного при деформации структурного состояния, а при печном нагреве заготовки под очередной проход прокатки ограничивают время нагрева во избежание нарушения структурного состояния сплава, полученного на предыдущем проходе прокатки. 11 з.п. ф-лы, 9 ил., 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| RU 2058418 C1, 20.04.1996 | |||

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И ПОЛОС ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2000 |

|

RU2175994C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| Устройство для выгрузки мусора | 1977 |

|

SU685568A1 |

Авторы

Даты

2008-03-27—Публикация

2006-07-06—Подача