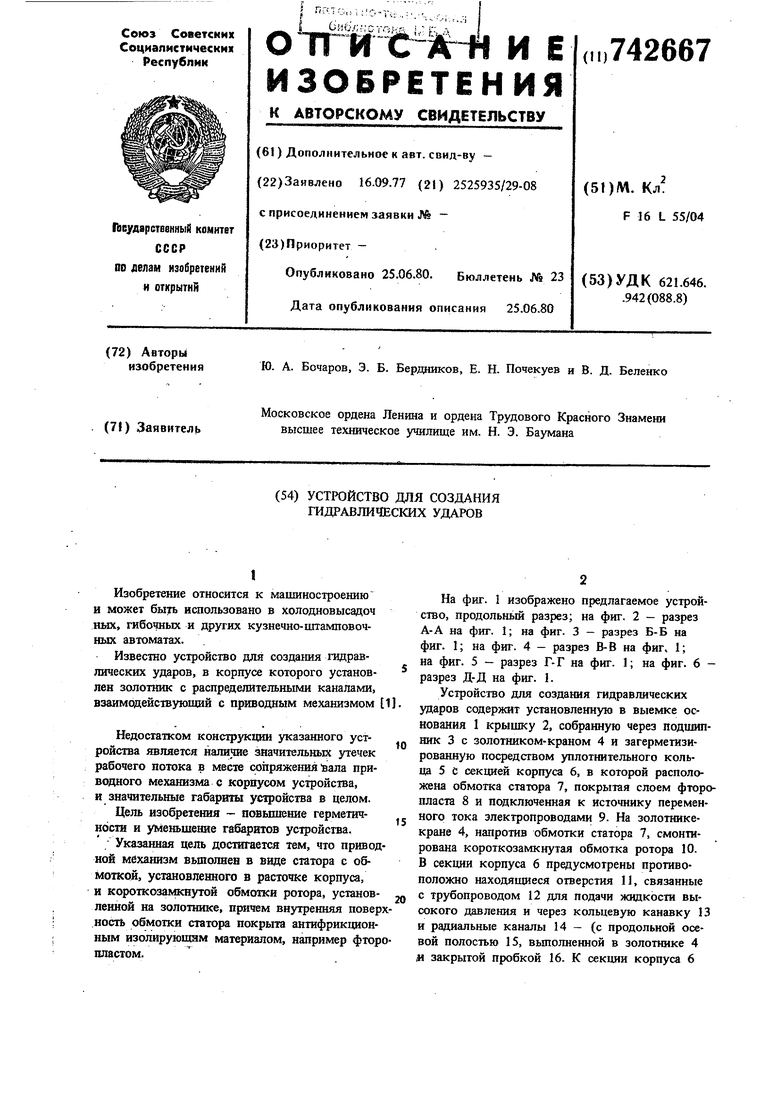

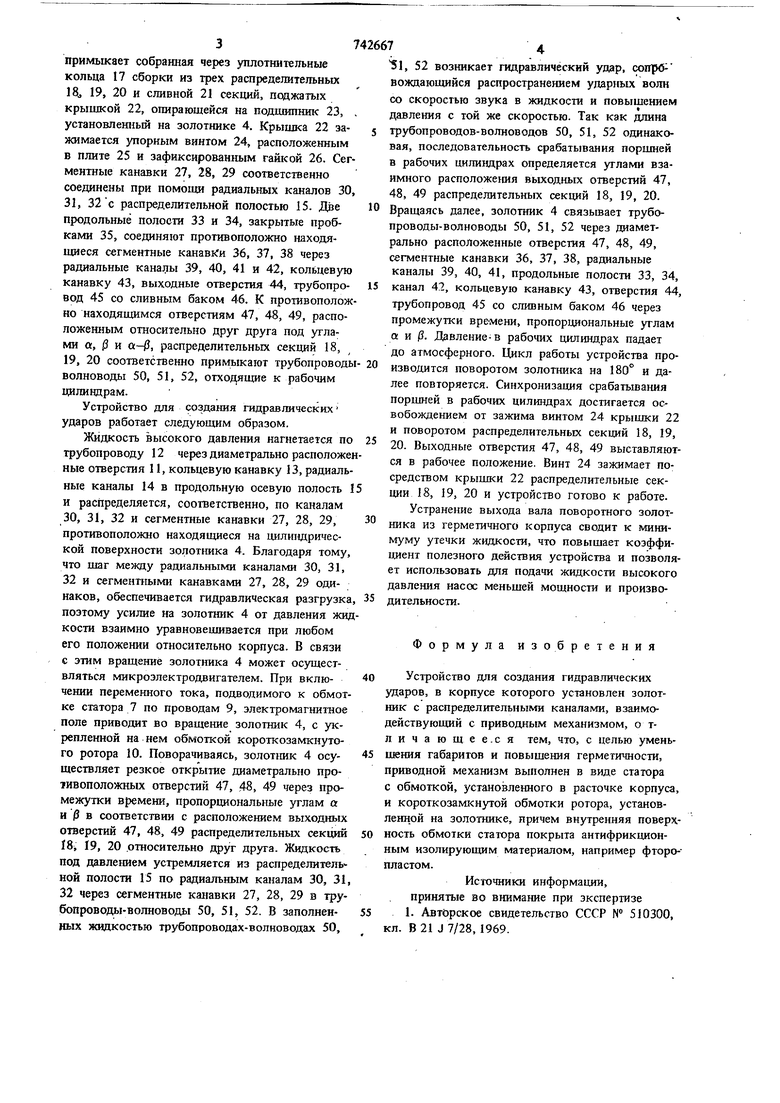

Изобретение относится к машиностроению и может быть использовано в холодновысадоч ных, гибочных и других кузнечно-штамповочных автоматах. Известно устройство для созда1шя гидравлических ударов, в корпусе которого установлен золотник с распределительными каналами, взаимодействующий с приводным механизмом Недостатком конструкции указанного устройства является наличие значительньи утечек рабочего потока в месте сопряжениявала приводного механизма с корпусом устройства, и значительные габариты устройства в целом. Цель изобретения - повышение герметичности и уменьшение габаритов устройства. Указанная цель достигается тем, что привод ной механизм вьшолнев в виде статора с обмоткой, установленного в расточке корпуса, и короткозамкнутой обмотки ротора, установ ленной на золотнике, причем внутренняя повер ность обмотки статора покрыта антифрикционным изолирующим материалом, например фтор пластом. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг, 1; на фиг. 5 - разрез Г- Г на фиг. 1; на фиг. 6 разрез Д-Д на фиг. I. Устройство для создания гидравлических ударов содержит установленную в выемке основания 1 крышку 2, собранную через подшипник 3 с золотником-краном 4 и загерметизированную посредством уплотнительного кольца 5 с секцией корпуса 6, в которой расположена обмотка статора 7, покрытая слоем фторопласта 8 и подключенная к источнику переменного тока электропроводами 9. На золотникекране 4, напротив обмотки статора 7, смонтирована короткозамкнутая обмотка ротора 10. В секции корпуса 6 предусмотрены противоположно находящиеся отверстия 11, связанные с трубопроводом 12 для подачи жидкости высокого давления и через кольцевую канавку 13 и радиальные каналы 14 - (с продольной осевой полостью 15, вьшолненной в золотнике 4 и закрытой пробкой 16. К секции корпуса 6 Примыкает собранная через уплотш1тет ные кольца 17 сборки из трех распределительных 18 19, 20 и сливной 21 секций, поджатых крышкой 22, опирающейся на подшипншс 23, . установленный на золотнике 4. Крышка 22 зажимается упорным винтом 24, расположенным в плите 25 и зафиксированным гайкой 26. Сегмеитные канавки 27, 28, 29 соответственно соединены при помощи радиальных каналов 30, 31, 32с распределительной полостью 15. Две продольные полости 33 и 34, закрытые пробками 35, соединяют противоположно находящиеся сегментные канавКи 36, 37, 38 через радиальные канасты 39, 40, 41 и 42, кольцевую канавку 43, выходные отверстия 44, трубопровод 45 со сливным баком 46. К противоположно находящимся отверстиям 47, 48, 49, расположенным относительно друг друга под углами а, и а-0, распределительных секций 18, 19, 20 соответственно примыкают трубопроводы волноводы 50, 51, 52, отходящие к рабочим цилиндрам. Устройство для создания гидравлических ударов работает следующим образом. Жидкость высокого давления нагнетается по трубопроводу 12 через диаметрально расположен ные отверстия 11, кольцевую канавку 13, радиальные каналы 14 в продольную осевую полость 1 и распределяется, соответственно, по каналам 30, 31, 32 и сегментные канавки 27, 28, 29, противоположно находящиеся на цилиндрической поверхности золотника 4. Благодаря тому, что шаг между радиальными каналами 30, 31, 32 и сегментными канавками 27, 28, 29 одинаков, обеспечивается гидравлическая разгрузка позтому усилие на золотник 4 от давления жид кости взаимно уравновешивается при любом его положении относительно корпуса. В связи с этим вращение золотника 4 может осуществляться микроэлектродвигателем. При включенни переменного тока, подводимого к обмотке статора 7 по проводам 9, электромагнигаое поле приводит во вращение золотник 4, с yicрепленной на нем обмоткой короткозамкнутого ротора 10. Поворачиваясь, золот}шк 4 осуществляет резкое открытие диаметрально противоположных отверстий 47, 48, 49 через промежутки времени, пропорциональные углам а и в соответствии с расположением выходных отверстий 47, 48, 49 распределительных секций 18, 19, 20 относительно друг друга. Жидкость под давлегшем устремляется из распределительной полости 15 по радиальным каналам 30, 31, 32 через сегментные канавки 27, 28, 29 в трубопроводы-волноводы 50, 51, 52. В заполненНЬ1Х жидкостью трубопроводах-волноводах 50, 7 4 SI, 52 возникает гидравлический удар, conpfr вождающийся распространением ударных волн со скоростью звука в жидкости и повышением давления с той же скоростью. Так как длина трубопроводов-волноводов 50, 51, 52 одинаковая, последовательность срабатывания поршней в рабочих цилиндрах определяется углами взаимного расположе1шя выходных отверстий 47, 48, 49 распределительных секций 18, 19, 20. Вращаясь далее, золотник 4 связывает трубопроводы-волноводы 50, 51, 52 через диаметрально расположенные отверстия 47, 48, 49, сегментные канавки 36, 37, 38, радиальные каналы 39, 40, 41, продольные полости 33, 34, канал 42, кольцевую канавку 43, отверстия 44, трубопровод 45 со сливным баком 46 через промежутки времени, пропорциональные углам аи/. Давление-в рабочих цилиндрах падает до атмосферного. Цикл работы устройства производится поворотом золотника на 180° и далее повторяется. Синхронизация срабатьшания поршней в рабочих цилиндрах достигается освобожде1шем от зажима винтом 24 крышки 22 и поворотом распределительных секций 18, 19, 20. Выходные отверстия 47, 48, 49 выставляются в рабочее положение. Винт 24 зажимает посредством крышки 22 распределительные секции 18, 19, 20 и устройство готово к работе. Устранение выхода вала поворотного золотника из герметичного корпуса сводит к минимуму утечки жидкости, что повышает коэффициент полезного действия устройства и позволяет использовать для подачи жидкости высокого давления насос меньшей мощности и производительности. Формула изобретения Устройство для создания гидравлических ударов, в корпусе которого установлен золотник с распределительными каналами, взаимодействующий с приводным механизмом, о тличающее.ся тем, что, с целью уменьшения габаритов и повышения герметичности, приводной механизм выполнен в виде статора с обмоткой, установленного в расточке корпуса, и короткозамкнзтой обмотки ротора, установленной на золотнике, причем внутренняя поверхность обмотки статора покрыта антифрикционным изолирующим материалом, например фторопластом. Источники информации, принятые во внимагше при экспертизе 1. Авторское свидетельство СССР № 510300, кл. В 21J 7/28, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный холодновысадочный автомат | 1977 |

|

SU733834A1 |

| Двухкаскадный многосекционный гидравлический распределитель с электрическим управлением | 1988 |

|

SU1576743A1 |

| Установка для создания гидравлических ударов в рабочих гидроцилиндрах | 1974 |

|

SU510300A1 |

| Пластинчатый гидромотор | 1977 |

|

SU857511A1 |

| Гидравлическое устройство ударного действия | 1978 |

|

SU785477A1 |

| ГИДРАВЛИЧЕСКИЙ ДОМКРАТ | 1999 |

|

RU2165039C1 |

| ГИДРАВЛИЧЕСКИЙ ДИСКРЕТНЫЙ РАСПРЕДЕЛИТЕЛЬ ПОВОРОТНОГО ТИПА | 1988 |

|

RU2018725C1 |

| Многопозиционный гидрораспределитель И.Л.Айзенберга | 1982 |

|

SU1055906A1 |

| Устройство для скалывания льда | 1984 |

|

SU1221277A2 |

| Гидравлическая система автомобиля | 1980 |

|

SU1026644A3 |

Авторы

Даты

1980-06-25—Публикация

1977-09-16—Подача