Изобретение относится к способам подъема абсорбента в газпифтном аппарате и может найти применение в химической промышленности, в частности в процессе адсорбции производства кальцинированной соды аммиачным методом. Известен способ подъема жидкостей в гаалифтном аппарате путем смешения газообразного агента с поднимаемой им яо1д костыо в нижней части подъемного канала газлифтногр аппарата 1, Известен способ подъема абсорбента в газлифтном аппарате в процессе абсорбции углекислого газа на станции предварительной карбонизации аммонизированного рассола, осуществляемый путем смешения парогазовой смеси, содержащей углекислоту, с поднимаемым ею абсорбентом (аммонизированным рассолом) в нижней части подъемного канала газлифта 12J. Общим недостатком известных способов является неравномерное распределение массовых расходов поднимаемой жидкости и транспортирующего газообразного агента по высоте подъемного канала газлифта вследствие интенсивного поглоше1ШЯ транспортирующего газообразного агента поднимаемой им м-агцкостью. В процессах хемосорбции, где состояние фаз может быть далеким от равновесного даже на выходе из аппарата, в гаэлифтном аппарате происходит поглощение большого количества газа, в результате чего газ может полностью потерять свою транспортную способность по высоте подъемного канала. Попытка устраьшть этот недостаток увеличением общего количества газообразного агента, подаваемого в нижнюю часть поаъемногб канала газлифта на смешение с поднимаемым абсорбентом, приводит к росту гидравлического сопротивления двиядания потока в нижней части канала вследствие значительного расхода еще непоглощенного газа. Кроме того, в нижней чаоти подъемного канала возникает стержневой режим движения газа, резко снижаю-

щих удельную поверхность контакта фаз, а следовательно, и объемный коэффициент абсорбции.

Цель изобретения - снижение энергозатрат на подъем абсорбента и увеличение объемного коэффициента абсорбции в газлифтном аппарате.

Указанная цель достигается тем, что парргазовую смесь подают на смешение с абсорбентом дополнительно в несколько точек по высоте подъемного канала гаэлифта, при объемном соотношении расхода в вышерасположенной точке к расходу в нижерасположенной точке равным 0,350,85.

Дополнительный распределенный ввод парогазовой смеси по высоте подъемного канала газлифта компенсирует уменьшение количества парогазовой смеси, воэникающее за счет поглощения его абсорбентом и восстанавливает транспортную способность газообразного агента. Поперечное сечение подъемного канала, относительный напор жидкости в нем (коэффициент погружения) и расход газа в нижнюю точку выбирают такими, чтобы обеспечить заданную производительность газлифта по жидкости в области максимального режима на кривой зависимости Qj (9)2 при котором расход ясидкости мало чувствителен к значительному изменению расхода газа.

Распределение массовых расходов газ по высоте подъемного канала позволяет улучшить гидродинамическую обстановку в газлифте и тем самым интенсифицировать работу газлифта как абсорб: шонного аппарата, а также снизить энергозатраты на подъем жидкости в гаапифте в 1,5-2 раза по сравнению с известными рпособами.

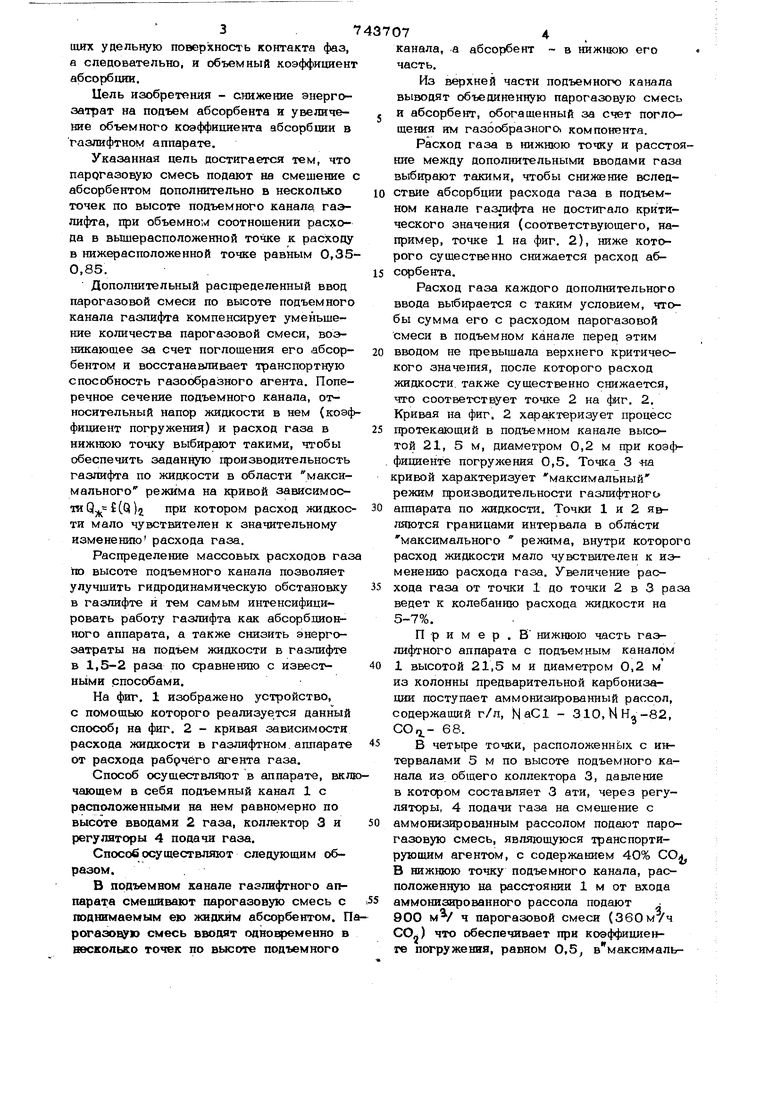

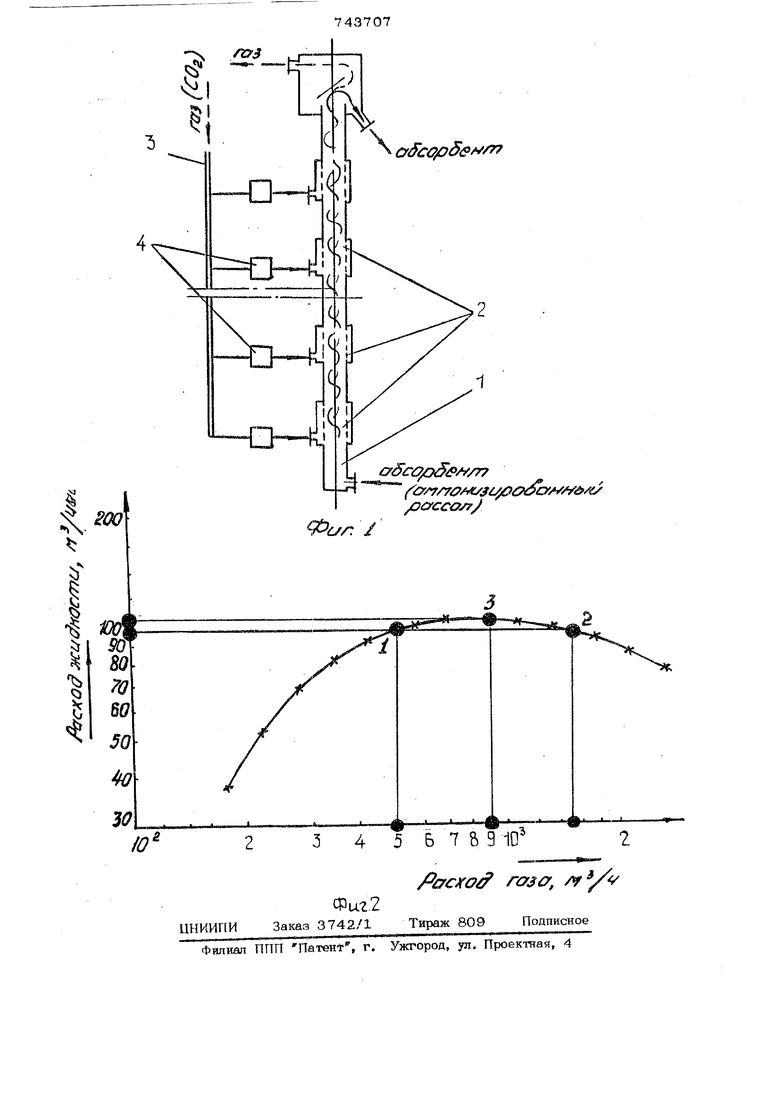

На фиг. 1 изображено устройство, с помощью которого реализуется данный способ) на фиг. 2 - кривая зависимости расхода жидкости в газлифтном.аппарате от расхода рабрчёго агента газа.

Способ осуществляют в аппарате, включающем в себя подъемный канал 1 с расположенными на нем равномерно по высоте вводами 2 газа, коллектор 3 и регуляторы 4 подачи газа.

Способ осуществляют следующим образом.

В подъемном канале газлифтного аппарата смешивают парогазовую смесь с поднимаемым ею жидким абсорбентом. Прогазо ю смесь вводят одновременно в несколько точек по высоте подъемного

канала, а абсорбент в нижнюю его

часть.

Из верхней части подъемного канала выводят объединенную парогазовую смесь и абсорбент, обогащенный за счет поглощения им газообразного, компонента.

Расход газа в нижнюю точку и расстоние между дополнительными вводами газа выбирают такими, чтобы снижение вследствие абсорбции расхода газа в подъемном канале газлифта не достигало критического значения (соответствующего, например, точке 1 на фиг. 2), ниже которого существенно снижается расход абсорбента.

Расход газа каждого дополнительного ввода выбирается с таким условием, чтобы сумма его с расходом парогазовой смеси в подъемном канале перед этим вводом не превышала верхнего критического значения, после которого расход жидкости, также существенно снижается, что соответствует точке 2 на фиг. 2. Кривая на фиг. 2 характеризует процесс протекающий в подъемном канале высотой 21, 5 м, диаметром 0,2 м при коэффициенте погружения 0,5. Точка 3 «а кривой характеризует максимальный режим производительности газлифтного аппарата по жидкости. Точки 1 и 2 являются границами интервала в области максимального режима, внутри которо расход жидкости мало чувствителен к изменению расхода газа. Увеличение расхода газа от точки 1 до точки 2 в 3 ра ведет к колебангао расхода жидкости на 5-7%.

П р и м е р . В нижнюю часть газлифтного аппарата с подъемным каналом 1 высотой 21,5 м и диаметром 0,2 м из колонны предварительной карбонизации поступает аммонизированный рассол, содержащий г/п, N аС1 - 310,НН„-82, СО,- 68.

В четьфе точки, расположеннЬ1х с интервалами 5 м по высоте подъемного канала из общего коллектора 3, давление в котором составляет 3 ати, через регуляторы, 4 подачи газа на смешение с аммонизированным рассолом подают парогазовую смесь, являющуюся транспортирующим агентом, с содержанием 40% СО В нижнюю точку подъемного канала, расположенную на расстоянии 1 м от входа аммонизированного рассола подают j 900 MV ч парогазовой смеси (360м/ч СОл) что обеспечивает при коэффициенте погружения, равном О,5, вмаксимальном, режиме работы газлифта произвоаятельность по аммонизированному рассолу 107 м V ч (точка 3 на фиг. 2).

При подъеме газожиокостной смеси в подъемном канале газлифта от первой

точки ввода парогазовой смеси до второй происходит поглошение 330 СО„.

Вследствие этого расход парогазовой смеси в подъемном . канале газлифта, уменьшается до величины 570 м/ч .

что не ниже критического, соответствующего точке 1 (фиг. 2). Поглощенное количество СО„ компенсируют дополнительной подачей парогазовой смеси, вводимой во вторую и следующие точки подъем ного канала. Расходы парогазовой смеси во втором - четвертом вводах составляют соответственно 611, 415, и 280 м /ч. Объемное соотношение расходов в вышеи нижерасположенные точки составляет 0,679.

Суммарные расходы парогазовой смеси на участках подъемного канала после второго - четвертого вводов составляют: до поглощения дополнительно вводимого газа соответственно 1181, 1371 и 15ОО ч что не превышает верхнего критического значения (точка 2 на ()иг. 2 после поглощения - 956, 1218, и 1396 1396 MV ч , что выше нижнего критического значения. Поглощение СО на участках после втфого четвертого рводов составляет 225, 153 и 103 м ч.

Такое соотношение расходов парогазовой смеси во вводам, позволяет при максимальном использовании абсорбционного объема газлифтного аппарата ра&номерно распределить по высоте подъемного канала энергию давления парогазовой смеси в подводящем коллекторе.

Общий расход парогазовой смеси на подъем аммонизированного рассола составляет 2208 MV ч . Из этого количества в газлифте поглощается 812 м ч СО . Из верхней части подъемного канала Газлифтного аппарата после сепарации выводят 100 м ч аммонизированного и частично прокарбонизованного рассола, содержащего, г/л : ЫаС1 - 310

КНд- 82, СО - 86 и 1396 MV ч парогазовой смеси с содержанием .

Интенсивность абсорбции при этом составляет 2180 кг/ч-ма коэффициент асбсорбции 12000 кг/ ч м-атм.

Для подъема жидкости таким же количеством газа (2208 м/ ч ) на ту же высоту при давлении газа на входе в гаэлифтный аппарат, равном давлению газа у нижнего ввода аппарата, диаметр подъеного канала газлифта равен 0,6 м, что приводят к увеличению абсорбционного обма в 9 раз и снижению интенсивности абсорбции во столько же раз. Интенсивность абсорбции в этом случае составляет - 242 кг / ч-м.

По предлагаемому способу расход энергии, вследствие снижения средней величины давления на подачу этого ко.личества газа, уменьшается на 22% и составляет 153 кВт.

Формула изобретения

Способ подъема абсорбента в газяифт ном аппарате в процессе абсорбции путем смешения парогазовой смеси с поднимаемым ею абсорбентом в нижней части подъемного канала газлифта, отличающийся тем, что, с целью снижения энергозатрат на подъем абсорбента и увеличения объемного коэффициента абсорбции в газлифтном аппарате, парогазовую смесь подают на смешение с абсорбентом дополнительно в несколько точек по высоте подъемного канала гаэнифта, при объемном соотношении раокода в выщерасположенной точке к расходу в нижерасположенной точке равным 0,35-0,85.

Источники информации, принятые во внимание при экспертизе

1.Пороло Л. В. Воздушно-газовые подъемники жидкости. М., Машиностроение, 1969, с. 8.

2.Гасюк Г. Н. и др. Глубокая 1федварительная карбонизация в газлифтных аппаратах при производстве соды. Химическая промышленность, 1960, № 5,

с. 47-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный газлифтный аппарат | 1981 |

|

SU944599A1 |

| Абсорбер | 1971 |

|

SU552991A1 |

| Способ газлифтной эксплуатации скважин | 1989 |

|

SU1712588A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| Газлифтный массообменный аппарат | 1978 |

|

SU713568A1 |

| Газлифт | 1981 |

|

SU1052730A1 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| СПОСОБ ГАЗЛИФТНОЙ ЭКСПЛУАТАЦИИ СКВАЖИНЫ-НЕПРЕРЫВНО-ДИСКРЕТНЫЙ ГАЗЛИФТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2239696C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ | 1995 |

|

RU2095313C1 |

Авторы

Даты

1980-06-30—Публикация

1977-12-20—Подача