Изобретение относится к машинострб нию, а именно к отделочной обработке зубчатых колес. Известен способ отделки зубчатых ко лес, при котором обрабатываемому колесу сообщают вращение и перемещение вдоль своей оси, а двум инструментам, связанным между собой кинематически и расположенным на скрещивающихся .. осях, дополнительный проворот на величину, обеспечивающую рабочую нагруаку Ij. Обрабатывающее колесо не связано посредством кинематической связи с инст .рументами и вращается свободно. Поэтому погрешности зацепления инструментобрабатываемое колесо влияют на мгновенные изменения угла поворота обрабатываемого колеса, что не позволяет обра батьшать зубчатые колеса с достаточной точностью вследствии возникающих и пересопряжений. Известен инструмент, содержащий зубчатый корпус и абразивный слой на боковых поверхностях зубьев С23. Однако в случае сообщения инструментам дополнительного проворота во взаимно противоположньрс направлениях,они будут работать только одной стороной профиля зубьев, поэтому после определенного износа инструмент необходимо менять местами для ввода в работу неизнощенных профилей зубьев. Это отражается на штучном времени обработки, так как необходимо затрачивать дополнительное время на перестановку и отладку инструмента. Цель изобретения - повышение точности и производительности обработки зубчатых колес. Указанная цель достигается тем, что инструменты и обрабатываемое колесо вращают синхронно, а дополнительный проворот осуществляют до снятия заданной величины припуска. При этом инструментам сообщают допол{штель.ный проворот

344

о i aosiMHO противоположном ипи в одном шираЕшении, Кроме того, для совмещеШЯ операции предварительной и окончательой обработки направление дополнительного роворота инструментов меняют на нроивополокное после предварительной обаботки при сообщении упомянутым нструментом дополнитепьяого проворота о взаимно противоположных направлениях

На инструментах абразивный спой располагают на одной боковой поверхности зубьев инструмента. Толщина абразивного слоя определяется условиями обработки и размерами инструмента.

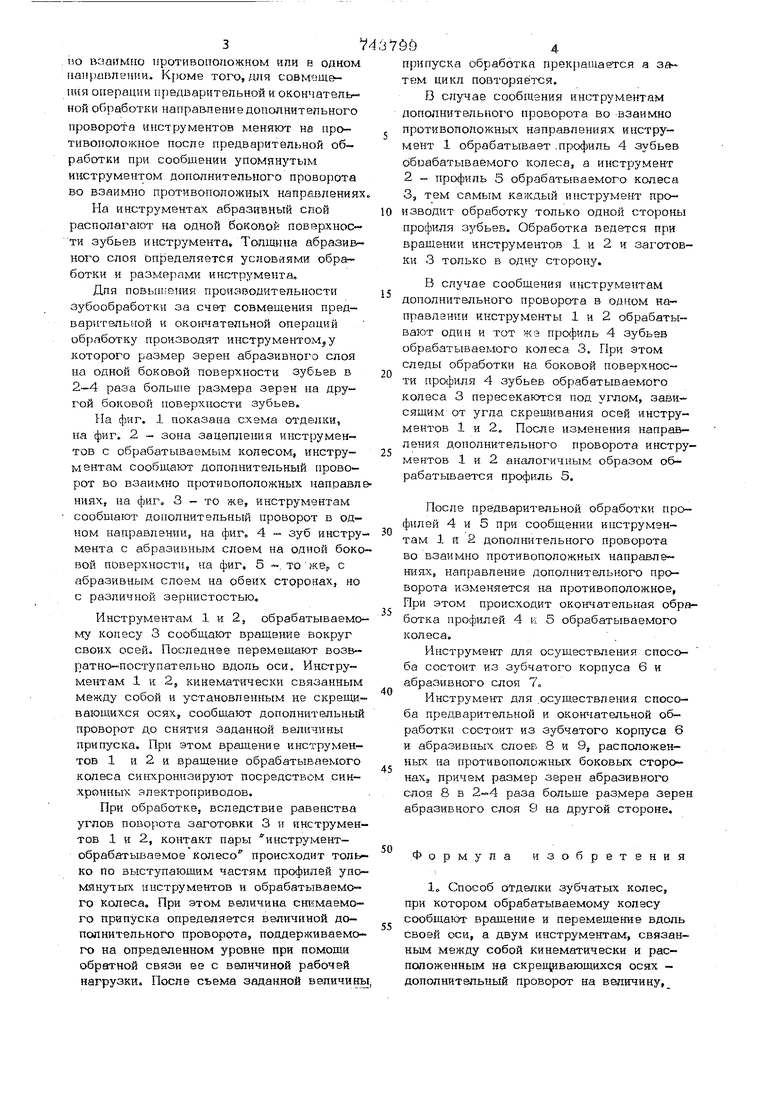

Для повы11 е шя производительности зубообработки за счет совмещения предварительной и окончательной операций обработку производят инструментом у которого размер зерен абразивного слоя на одной боковой поверхности зубьев в 2-4 раза больше размера зерен на другой боковой поверхности зубьев.

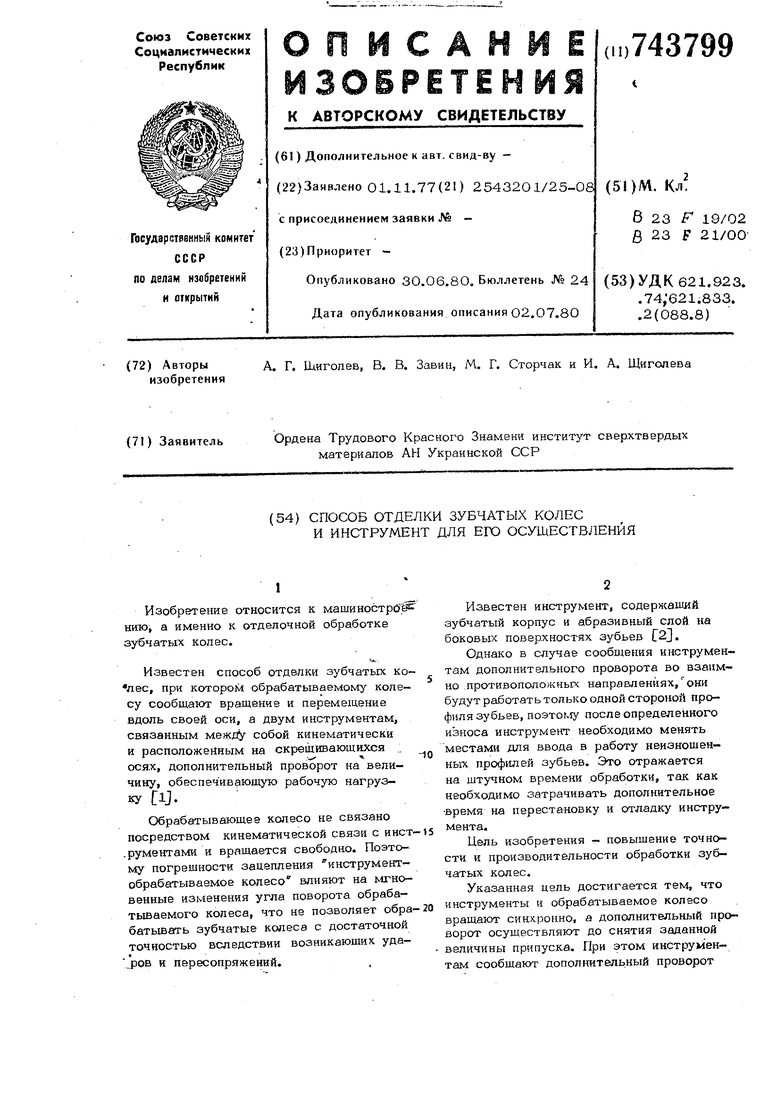

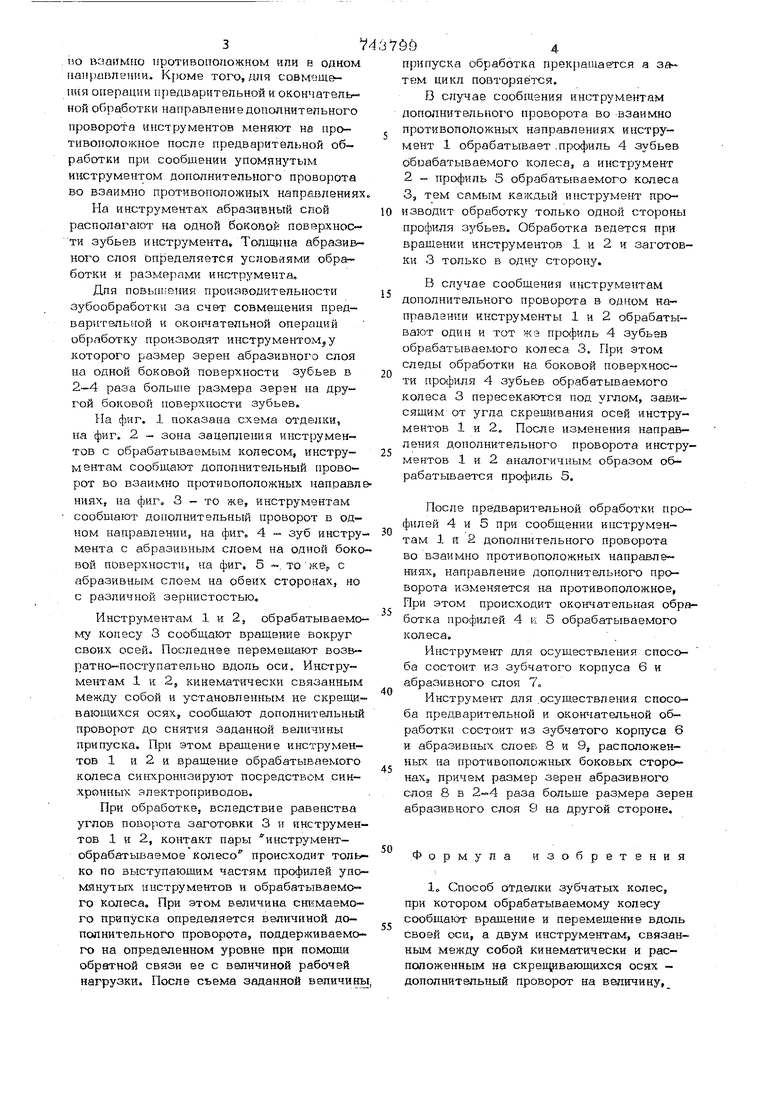

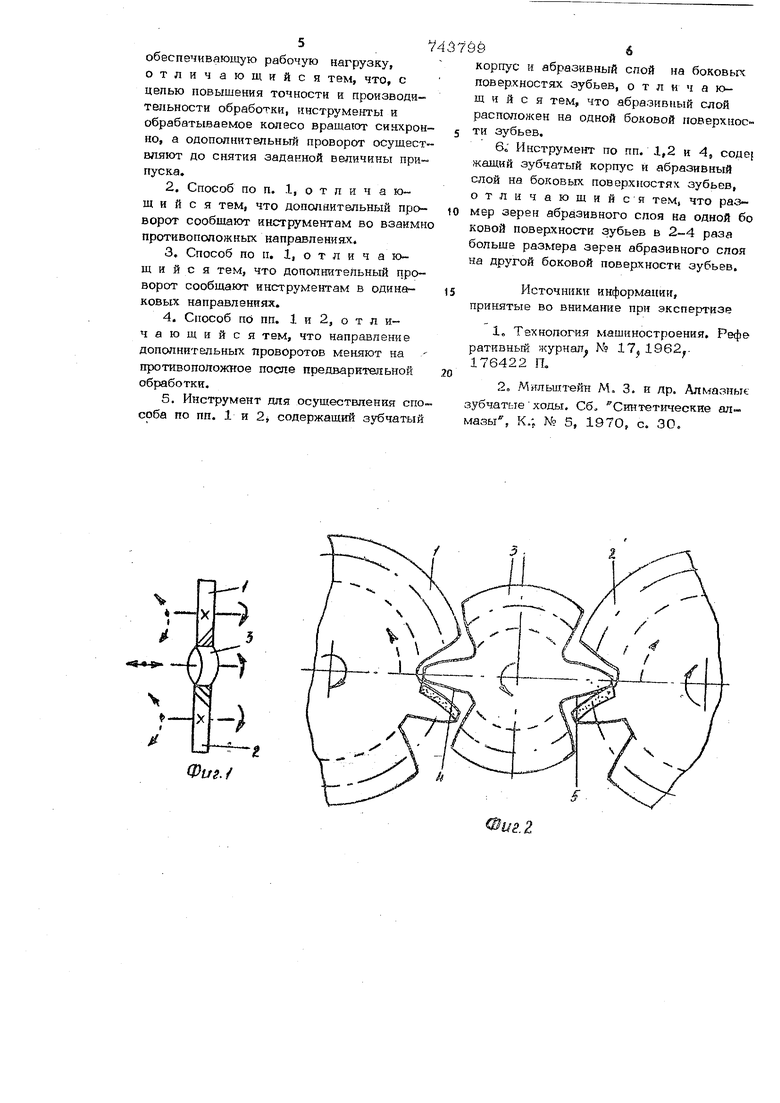

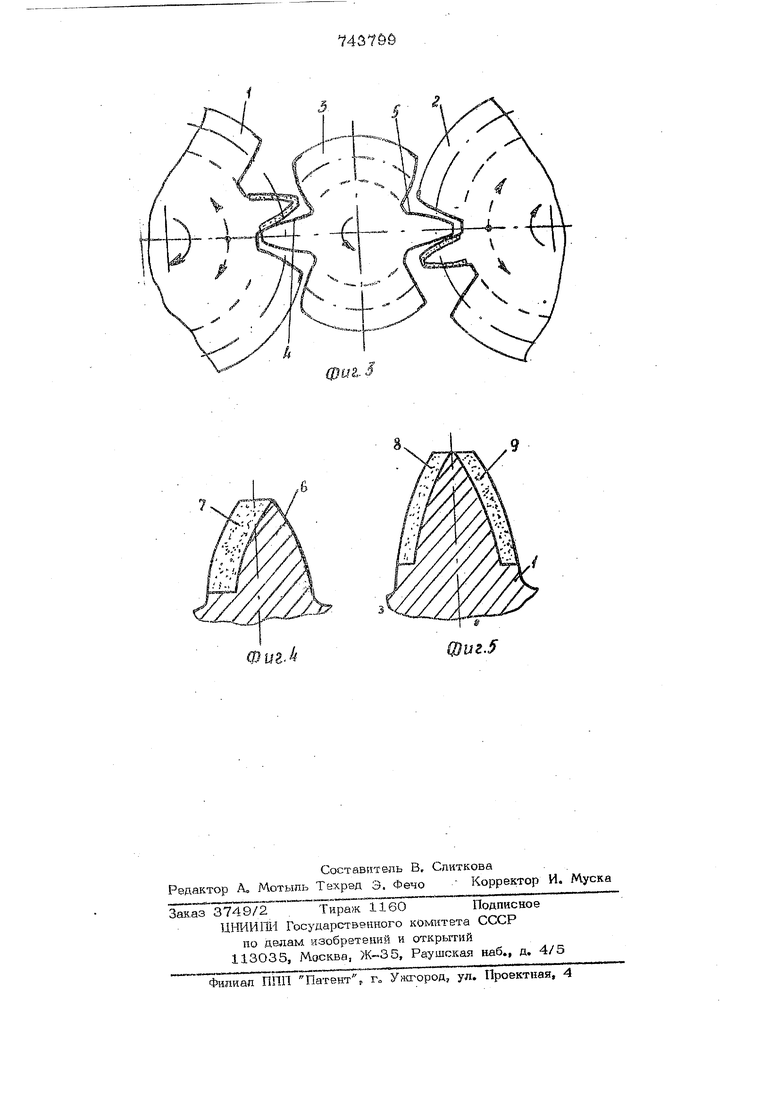

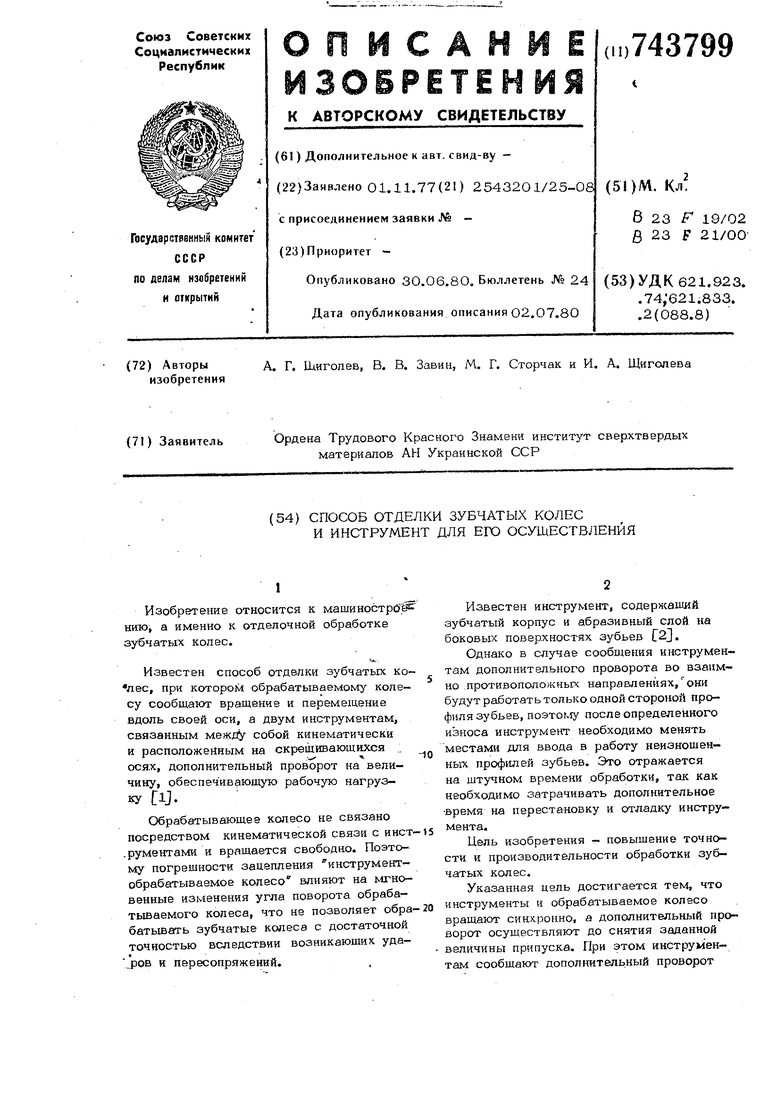

На фиг. 1 показана схема отделки, на фиг. 2 - зона зацепления инструмен™ тов с обрабатываемым колесом, инструментам сообщают дополнительный проворот во взаимно противоположных направлениях, на фиг 3 - то же, инструментам сообщают дополнительный проворот в од1юм направлении, на фиг. 4 - зуб инструмента с абразивным слоем на одной боковой поверхности, на фиг, 5 . тоже,, с абразивным слоем на обеих сторонах, но с различной зернистостью.

Инструментам 1 и 2, обрабатываемоNty колесу 3 сообщают вращение вокруг своих осей. Последнее перемещают возв ратно-поступательно вдоль оси. Инструментам 1 и 2, кинематически связанным между собой и установленным не скрещи вающи.хся осях, сообщают дополнительный проворот до снятия заданной величины припуска. При этом вращение инсогрумен- тов 1 и 2 и вращение обрабатываемого колеса си1гх:ронизируют посредством синхронных электроприводов.

При обработке, вследствие равенства углов поворота заготовки 3 и инструментов 1 и 2, контакт пары инструмент- обрабатываемое колесо происходит только по выступающим частям профилей упомянутых инструментов и обрабатываемо- го колеса. При этом величина снимаемого припуска определяется величиной дополнительного проворота, поддерживаемого на определенном уровне при помощи обратной связи ее с величиной рабочей нагрузки. После съема заданной величины,

7694

припуска обработка прекращается а за тем цикл повторяется.

В случае сообщения инструментам дополнитвльного нроворота во взаимно

противоположных направлениях инструмент 1 обрабатывает .профиль 4 зубьев обоабатываемого колеса, а инструмент 2 - профиль 5 обрабатываемого колеса 3, тем самым каждый инструмент про0 изводит обработку только одной стороны профиля зубьев. Обработка ведется при вращении инструментов 1 и 2 и заготовки 3 только в одну сторону.

В случае сообщения инструментам дополнительного проворота в одном направлании инструменты 1 и 2 обрабатывают один и тот же про( 4 зубьев обрабатываемого колеса 3. При этом следы обработки на боковой поверхности профиля 4 зубьев обрабатываемого колеса 3 пересекаются под углом, зависящим от угла скрещивания осей инструментов 1 и 2. После изменения направления дополнительного гфоворота инструментов 1 и 2 аналогичным образом обрабатывается профиль 5.

После предварительной обработки профилей 4 и 5 при сообщении инструментам 1 и 2 дополнительного проворота во взаимно противоположных направле- ния,х, направление дополнительного проворота изменяется на противоположное, При этом происходит окончательная обработка профилей 4 и; 5 обрабатываемого колеса..

Инструмент для осуществления способа состоит из зубчатого корпуса 6 и абразивного слоя 7«

Инструмент для .осуществления способа предварительной и окончательной обработки состоит из Зубчатого корпуса 6 и абразивных слоев 8 и 9, расположенных на противоположных боковых сторо- HaXj причем размер зерен абразивного слоя 8 в 2-4 раза больше размера зере абразивного слоя 9 на другой стороне.

Формула изобретения

lo Способ отделки зубчатых колес, при котором обрабатываемому колесу сообщают вращение и перемещение вдоль своей оси, а двум инструментам, связанным между собой кинематически и распсяоженным на скрелрвающнхся осях - дополнительный проворот на величину.

5П

обеспечивающую рабочую нагрузку, отличающийся тем, что, с цепью повышения точности и производительности обработки, инструменты и обрабатываемое колесо вращают синхронно, а одополнитепьный проворот осуществляют до снятия заданной величины при пуска.

2, Способ по п. 1, о т л и ч а ющ и и с я тем, что дополнительный проворот сообщают инструментам во взаимно противоположньрс направлениях.

3 Способ по II. 1, о т л и ч а ющ и и с я тем, что дополнительный проворот сообщают инструментам в одинаковых направлениях.

4.Способ по пп. 1 и 2, о т л ичающийся тем, что направление дополнительных проворотов меняют на противоположное после предварительной обработки.

5.Инструмент для осуществления способа по пп. 1 и 2j содержащий зубчатый

96

корпус и абразивный слой на боковьрс поверхностя.х зубьев, о т л и ч а ющ и и с я тем, что абразивный слой расположен на одной боковой поверхности зубьев.

Инструмент по пп. 1,2 и 4, соде жащий зубчатый корпус и абразивный слой на боковых поверхностях зубьев, отличающийся тем, что размер зерен абразивного слоя на одной бо ковой поверхности зубьев в 2-4 раза больще размера зерен абразивного слоя на другой боковой поверхности зубьев.

Источники информации,

15 принятые во внимание при экспертизе

Рефе

1„ Технология машиностроения, ративный журнал . 17 1962,. 176422 П,

2. М тяьип-ейн М. 3. и др. Алмазные зубчатые ходы. Сб. Синтетические алмазы, К.; № 5, 1970, с. 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| ИНСТРУМЕНТ ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ БОЧКООБРАЗНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2428286C1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| Способ фрезерования врезных зубьев колеса | 1990 |

|

SU1819195A3 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182070C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Инструмент для чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1388210A1 |

Фи./

Фиг.

Q)lil.5

Авторы

Даты

1980-06-30—Публикация

1977-11-01—Подача