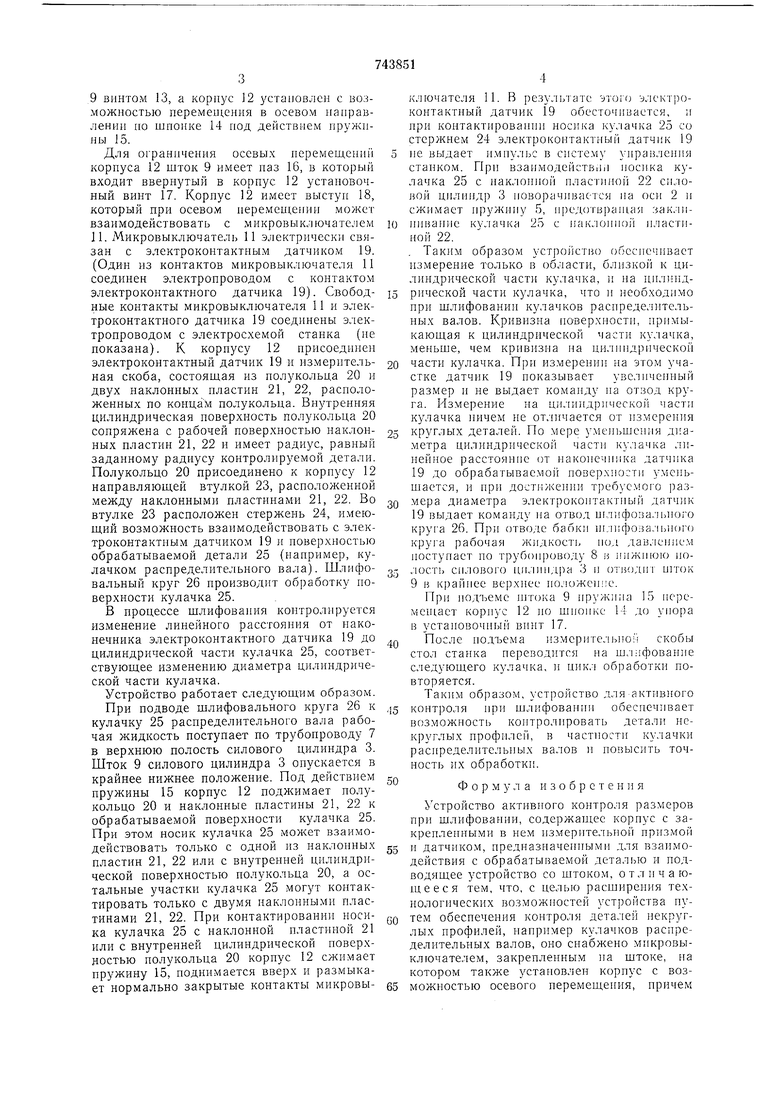

9 винтом 13, а корпус 12 установлен с возможностью перемещения в осевом направлении но шноике 14 нод действием пружпны 15.

Для ограннчепия осевых иеремещепий корпуса 12 шток 9 имеет иаз 16, в который входит ввернутый в корпус 12 установочный винт 17. Корнус 12 имеет выступ 18, который нри осевом иеремещенин может взаимодействовать с микровыключателем 11. Микровыключатель 11 электрически связан с электрокоитактным датчиком 19. (Один из контактов микровыключателя 11 соединен электропроводом с контактом электроконтактного датчика 19). Свободные контакты микровыключателя 11 и электроконтактного датчика 19 соедииены электропроводом с электросхемой станка (ие показана). К корпусу 12 ирнсоедппен электроконтактный датчик 19 и измерительная скоба, состоящая из иолукольца 20 и двух наклонных нластин 21, 22, расположенных но концам полукольца. Внутренняя цилиндрическая поверхность полукольца 20 сопряжена с рабочей поверхностью наклонных пластин 21, 22 и имеет радиус, равный заданному радиусу контролируемой детали. Полукольцо 20 присоединено к корпусу 12 направляюш,ей втулкой 23, расположенной между наклонными пластинами 21, 22. Во втулке 23 расположен стержень 24, и.меющий возможность взаимодействовать с электроконтактным датчиком 19 и иоверхностью обрабатываемой детали 25 (папрнмер, кулачком распределительного вала). Шлифовальный круг 26 производит обработку поверхности кулачка 25.

В процессе шлифования контролируется изменение линейного расстояния от наконечника электроконтактного датчика 19 до цилиндрической части кулачка 25, соответствуюш,ее изменению диаметра цилиидрической части кулачка.

Устройство работает следующим образом.

При подводе шлифовального круга 26 к кулачку 25 распределнтельного вала рабочая жидкость поступает по трубопроводу 7 в верхнюю полость силового цилиндра 3. Шток 9 силового цилиндра 3 опускается в крайнее нижнее положение. Под действием пружины 15 корпус 12 поджимает полукольцо 20 и наклонные нластины 21, 22 к обрабатываемой поверхности кулачка 25. При этом носик кулачка 25 может взаимодействовать только с одной из наклонных пластин 21, 22 или с внутренней цилиндрической поверхностью полукольца 20, а остальные участки кулачка 25 могут контактировать только с двумя наклонными пластинами 21, 22. При контактировании носика кулачка 25 с наклонной пластнной 21 или с внутренней цилиндрической поверхностью полукольца 20 корпус 12 сжимает пружину 15, поднимается вверх и размыкает нормально закрытые контакты микровыключателя 11. В результате этого элсктроконтактный датчик 19 обесточивается, и при коитактироваппп носика кулачка 25 со стержнем 24 электроконтактиый датчик 19 не выдает импульс в систему уиравлеппя станком. Прн взаимодейств1111 носпка кулачка 25 с иаклоппой пластино 22 силовой цилипдр 3 поворачивается на осп 2 и сжимает пружину 5, пред()твра1пая зак.шпнвапие кулачка 25 с наклонной нластпной 22.

. Таким образом устройство обеспечивает нзмерение только в области, близкой к цилиндрической части кулачка, и на пплипдрпческой части кулачка, что п необходимо при шлифовании кулачков распределительных валов. Кривизна новерхностп, примыкающая к цилиндрической части кулачка, меньше, чем кривизна на цилиндрической

части кулачка. При измерении на этом участке датчик 19 показывает увелнчепный размер II не выдает команду па отвод круга. Измерение на цп.линдрической части кулачка ничем не отличается от измерения

круглых деталей. По мере уменьшения диаметра цплиндрпческой частн кулачка лппейное расстояппе от наконечника датчнка 19 до обрабатываемо поверхност уме ьшается, и прп достн ке и требуе.хюго размера дпаметра электроко тактпый датчик 19 выдает команду на отвод . круга 26. Прп отводе бабк пл фопал ног( руга рабочая жидкост, од давле1 11ем

ОСТупаСТ но ТрубонрОВОДу 8 и О. СИЛОВО Ч) 3 i ОТ()

9 в крайнее по.1ожен е.

Пр подъеме 1тока 9 15 еремепиет 12 0 14 до

в уСТа ОВОЧНЬ Й 17.

После подъема змернтель 10 скобы стол станка переводится на шл11фоваппе следующего кулачка, цикл обработкп повторяется.

образом, устройство для актив 1ого

контроля 1рн шлифовании обеспечивает возможность :оптрол1 ровать детали пекруглых профилей, в частност ку.тачки рас феделптельнь х валов i повысить точность их обработкп.

Формула пзобретепня

Устройство актив ого контроля размеров прн шлифовании, еодержащее кориус с закрепленными в нем змернтельноГ1 и датчпко.м, иредназначе 1 1ымн для взаимодействия с обрабатываемой деталью и подводящее устройство со штоком, о т л Ч а Ощееся тем, что, с расширеппя технологических возможпостей устройства путем обеспечения контроля деталей некруглых профилей, кулачков распредел - тельных валов, оно снабжено м кровь ключателем, закрепленным а штоке, на котором также установлен корпус с возможностыо осевого неремещепия, причем

микровыключатель предназначен для взаимодействия с корпусом и подключен к датчику.

Источники информации, принятые во вппманне нрн экспертизе

1. Активный контроль в машиностроении. Справочное пособие иод ред. Е. И. Педь. М., «Машниостроенпе, 1971, с. 161-162, рис. 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480321C1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2011 |

|

RU2480322C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2079399C1 |

| ЭЛЕКТРОСТОРОЖЕВОЕ УСТРОЙСТВО | 1994 |

|

RU2086168C1 |

| МАШИНА ДЛЯ ФРАНКИРОВАНИЯ ПОЧТОВЫХ ПАКЕТОВ | 1970 |

|

SU280365A1 |

| Испытатель пластов | 1989 |

|

SU1724861A1 |

| УСТРОЙСТВО ДЛЯ МИКРОПОДАЧИ ЗАГОТОВОК ПРИ ШЛИФОВАНИИ | 2012 |

|

RU2503533C1 |

Авторы

Даты

1980-06-30—Публикация

1978-12-15—Подача