(54) МЕХАНИЗМ ПОДАЧИ ШЛИФОВАЛЬНОЙ БАБКИ Изобретение относится к области станкостроения и может быть применено в шлифовальных станках. По основному авт. св. N° 781036 известен механизм подачи шлифовальной бабки, используемый в шлифовальных станках с автоматической врезной подачей шлифовального круга. Этот механизм содержит лимб подачи, кинематически связанный с винтовой передачей установочных перемещений шлифовальной бабки, цилиндр быстрых ходов, жестко связанный с винтом подач, клин врезных подач, свя1занный с серводвигателем и установленный с возможностью осевого хода в введенном в устройство кронштейне, установленном на шлифовальной бабке между винтом подач и гидроцилиндром и жестко связанном со штоком поршня гидроцилиндра быстрых ходов, причем клин расположен под прямым углом и оси гидроцилиндра и виита подач и установлен с возможностью контакта с винтом подач только в рабочем положении шлифовальной бабки 1. Винт подачи снабжен дополнительной, гайкой, установленной с возможностью взаимодействия с тарельчатой пружпной. Хотя такая конструкция позволяет получить высокую жесткость механизма, при помощи его нельзя измерять силу резания, приложенную к шлифовальному кругу, п управлять этой силой. Это зменьшает технологические возможности станка. Целью настоящего изобретения является управление силой резания, приложенной к шлифовальному кругу, и за счет этого расширение технологических возможностей станка. Данная цель достигается тем, что кронштейн, установленный на щлнфовальноГг бабке между винтом подач и гпдроцилнндром, выполнен упруго податливым и связан с преобразователем системы управления силой резания, а клин врезных подач связан с серводвигателем при помощи связи, податливой в направленпп, перпендикулярном к оси клина, и жесткой вдоль оси клина. Упруго податливый кронштейн будет упруго деформироваться от радиальной силы, приложенной к шлифовальному кругу,, его упругая деформация воздействует на преобразователь системы измерения силы резания, которая выдаст сигиал, пропорциональный величине упругой деформации кронштейна. Если бы клин врезных подач был связан с серводвигателем связью (тягой), жесткой перпендикулярно к оси клина, то жесткость этой связи влияла бы на величину упругой деформации кронштейна

и вносила бы погрешность в измерение силы резания, так как клин врезных подач во время работы перемещается вдоль оси. Поэтому связь сделана податливой перпендикулярно к оси клина.

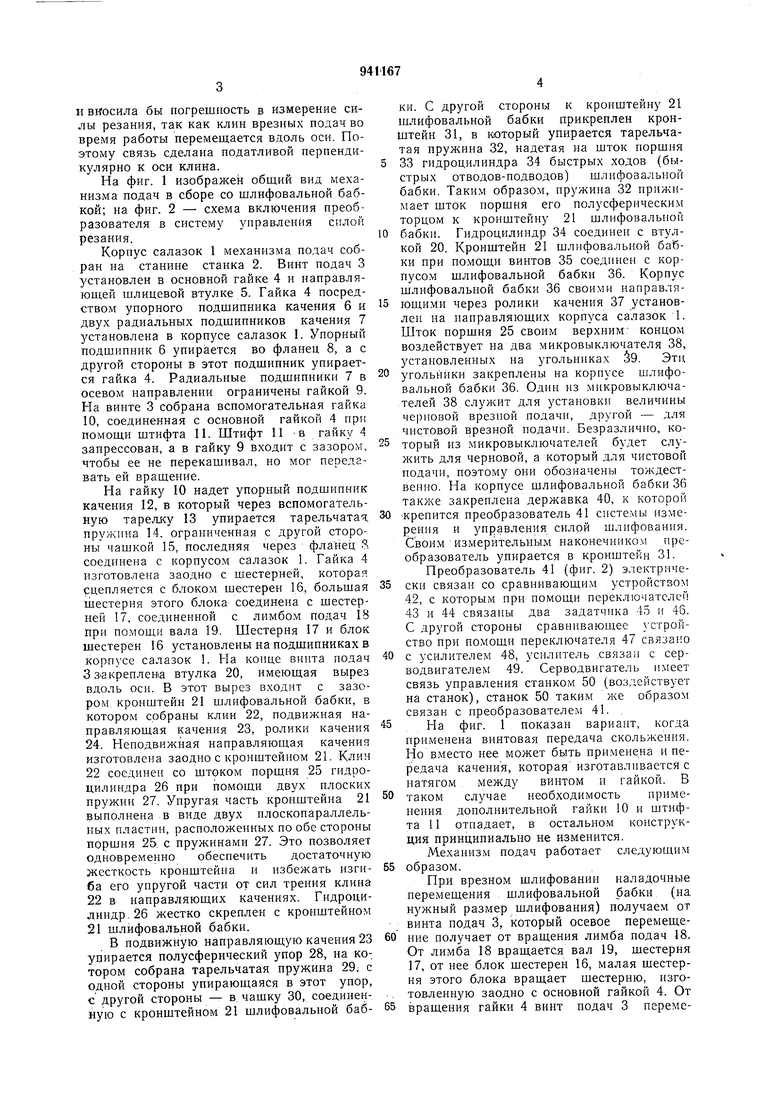

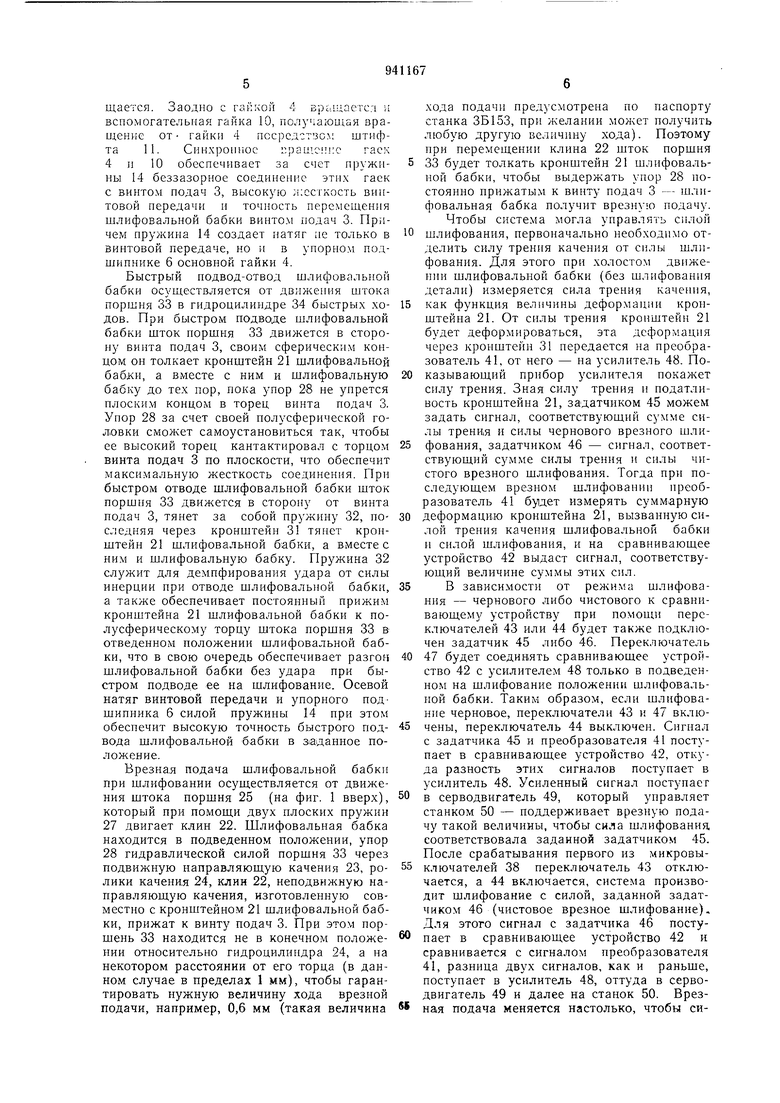

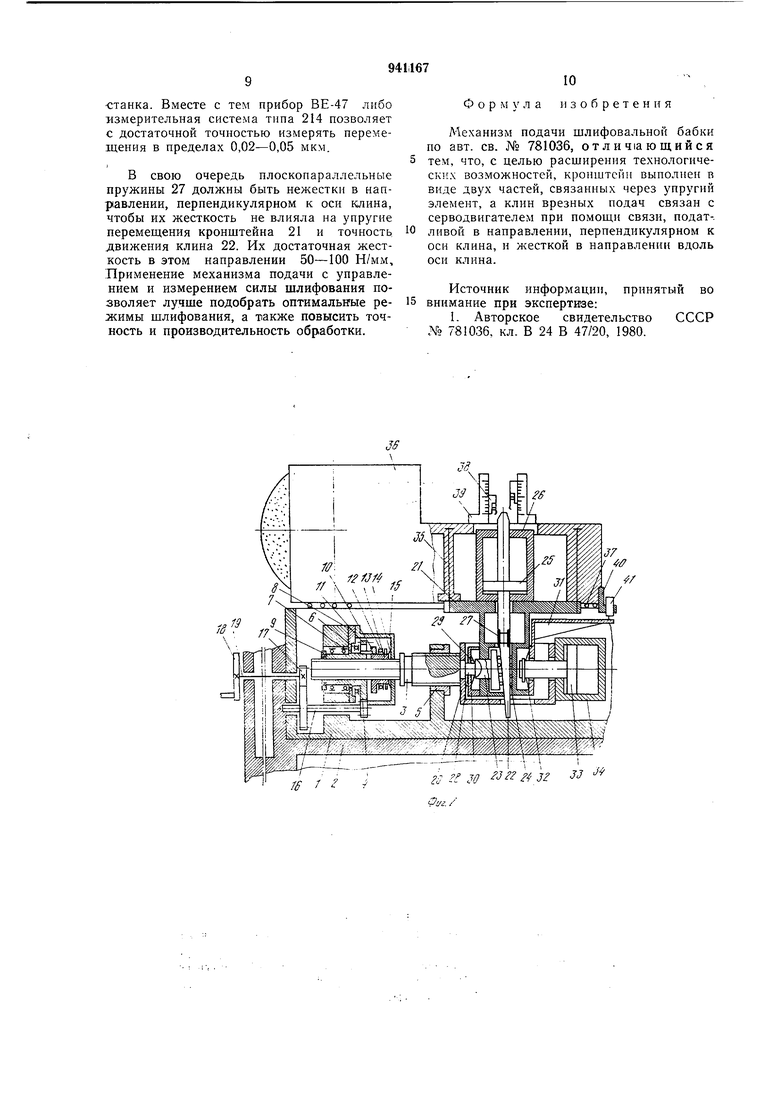

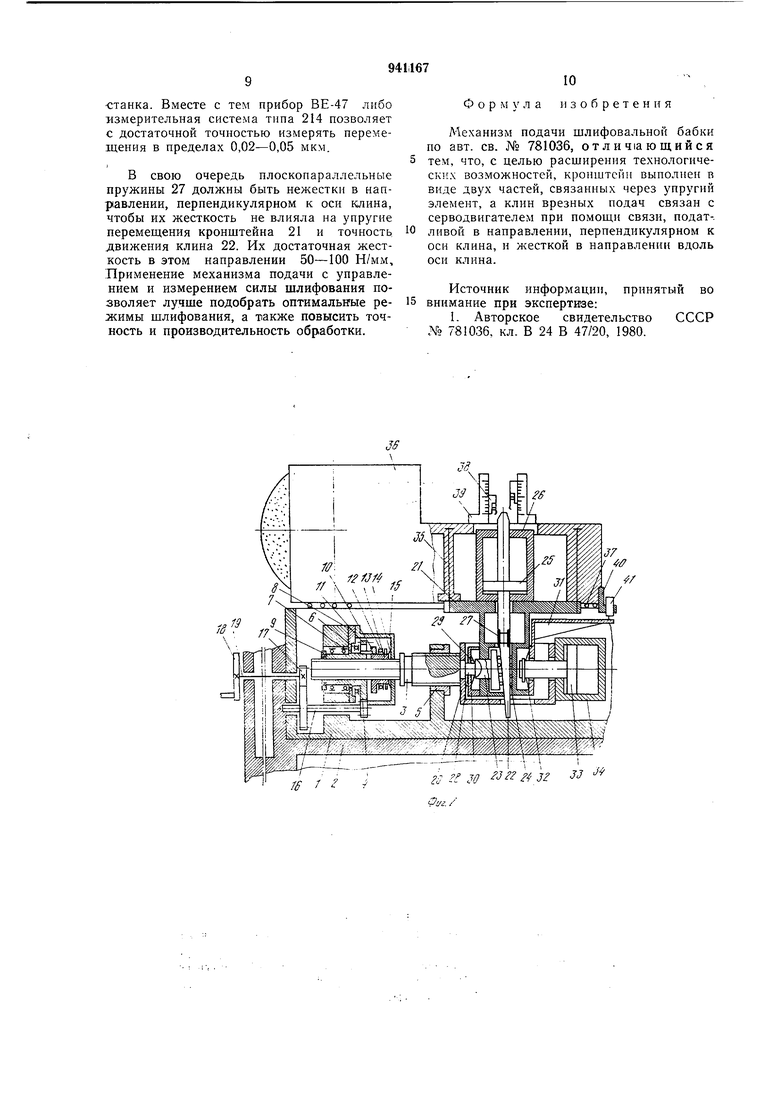

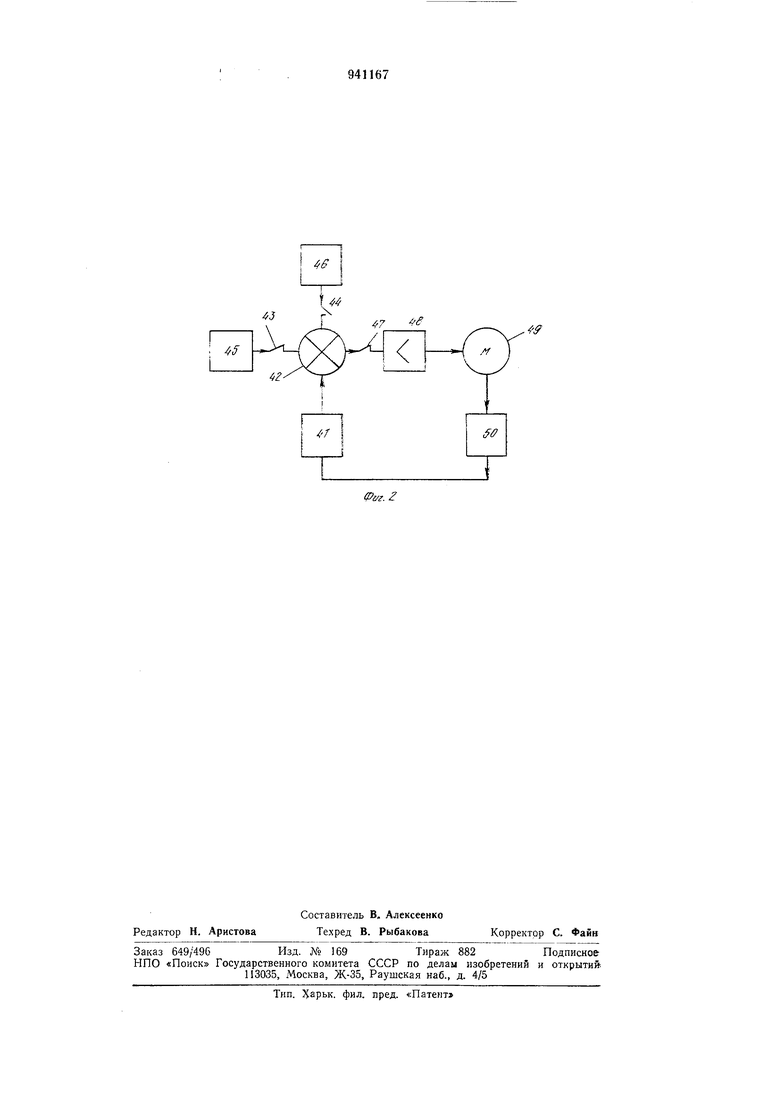

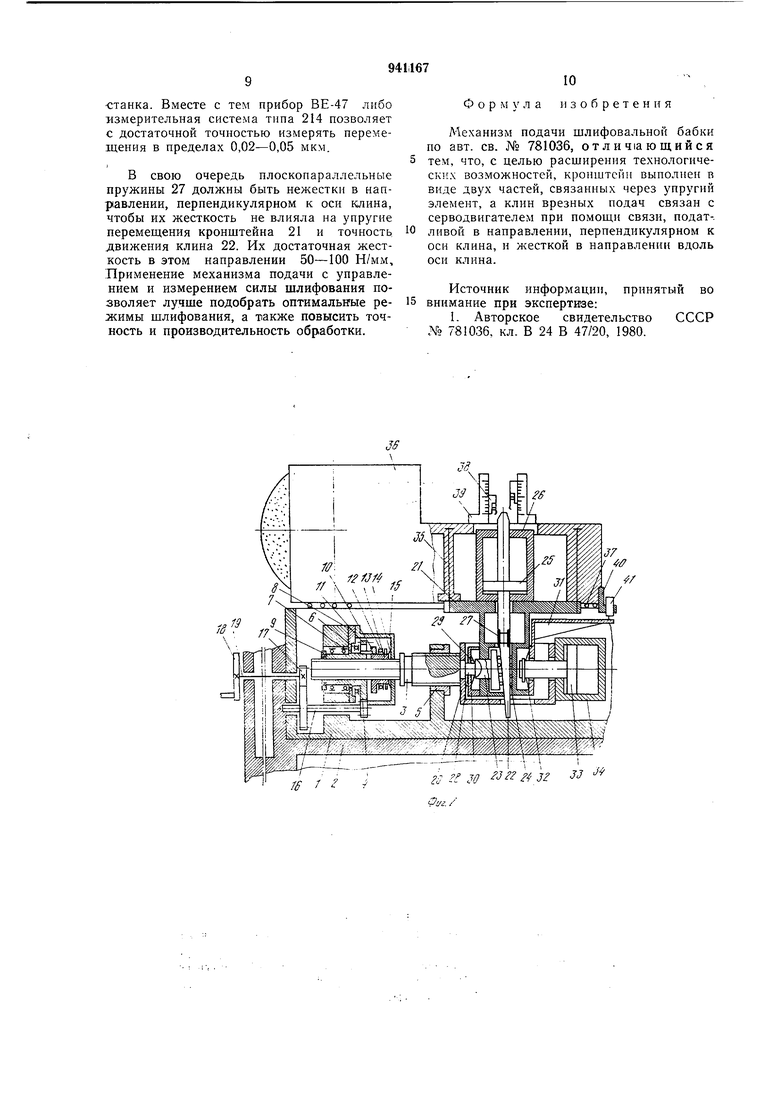

На фиг. 1 изображен общий вид механизма подач в сборе со щлифовальной бабкой; на фиг. 2 - схема включения преобразователя в систему управления силой резания.

Корпус салазок 1 механизма подач собран на станине станка 2. Винт подач 3 Зстановлен в основной гайке 4 и направляющей шлицевой втулке 5. Гайка 4 посредством упорного подщипника качения 6 и двух радиальных подщипннков качения 7 Зстановлена в корпусе салазок 1. Упорный подшипник 6 упирается во фланец 8, а с другой стороны в этот подшипник упирается гайка 4. Радиальные подшипники 7 в осевом направлении ограничены гайкой 9. На винте 3 собрана вспомогательная гайка 10, соединенная с основной гайкой 4 при помощи штифта И. Штифт И в гайку 4 запрессован, а в гайку 9 входит с зазором, чтобы ее не перекашивал, но мог передавать ей врашение.

На гайку 10 надет упорный подшипник качения 12, в который через вспомогательную тарел.ку 13 упирается тарельчатая пружина 14. ограниченная с другой стороны чашкой 15, последняя через фланец 8. соединена с корпусом салазок 1. Гайка 4 изготовлена заодно с шестерней, которая сцепляется с блоком шестерен 16, большая шестерня этого блока соединена с шестерней 17, соединенной с лимбом подач 18 при помощи вала 19. Шестерня 17 и блок шестерен 16 установлены на подшипниках в корпусе салазок 1. На конце винта подач Ззвкреплева втулка 20, имеющая вырез вдоль оси. В этот вырез входит с зазором кронштейн 21 шлифовальной бабки, в котором собраны клин 22, подвил ная направляюшая качения 23, ролики качения 24. Неподвижиая направляющая качения изготовлена заодно с кронштейном 21. Клин 22 соединен со штоком поршня 25 гидроцилиндра 26 при помощи двух плоских пружин 27. Упругая часть кронштейна 21 выполнена в виде двух плоскопараллельных пластин, расположенных по обе стороны поршня 25. с пружинами 27. Это позволяет одновременно обеспечить достаточную жесткость кронштейна и избежать изгиба его упругой части от сил трения клина 22 в направляющих качеииях. Гидроцилиндр. 26 жестко скреплен с кронщтейном 21 шлифовальной бабки.

В подвижную направляющую качения 23 упирается полусферический упор 28, на котором собрана тарельчатая пружина 29, с одной стороны упирающаяся в этот упор, с другой стороны - в чашку 30, соединенную с кронштейном 21 шлифовальной бабки. С другой стороны к кронщтейну 21 шлифовальной бабки прикреплен кронштейн 31, в который упирается тарельчатая пружина 32, надетая на шток поршня 33 гидроцилиндра 34 быстрых ходов (быстрых отводов-подводов) шлифовальной бабки. Таким образом, пружииа 32 прижимает шток поршня его полусферическим торцом к кроиштейиу 21 шлифовальиой

бабки. Гидроцилиндр 34 соединен с втулкой 20. Кроиштейн 21 шлифовальной бабки при помоши винтов 35 соединен с корпусом шлифовальной бабки 36. Корпус шлифовальной бабки 36 своими направляющими через ролики качения 37 установлен на направляющих корпуса салазок 1. Шток порщня 25 своим верхним: концом воздействует на два микровыключателя 38, установленных на угольниках 59. Эти

угольники закреплены на корпусе шлифовальной бабки 36. Один из микровыключателей 38 служит для установки величины чергювой врезной подачи, другой - для чистовой эрезнрй подачи. Безразлично, который из микровыключателей будет служить для черновой, а который для чистовой иодачи, поэтому они обозначены тождественно. На корпусе шлифовальной бабки 36 также закреплена державка 40, к которой

-крепится иреобразователь 41 системы измереиия и управления силой шлифования. Своим измерительным наконечником преобразователь упирается в кронштейн 31. Преобразователь 41 (фиг. 2) электрически связан со сравниваюшим устройством 42, с которым при помощи переключателей 43 и 44 связаны два задатчика 45 si 46. С другой стороны сравнивающее устройство при помощи переключателя 47 связано

с усилителем 48, усилитель .связан с серводвигателем 49. Серводвигатель имеет связь управления станком 50 (воздействует на станок), станок 50 таким же образом связан с преобразователем 41.

На фиг. 1 показаи вариант, когда применена винтовая передача скольжения. Но вместо нее может быть применена и передача качеиия, которая изготавливается с натягом между винтом и гайкой. В

таком случае необходимость применения доиолнительной гайки Ю и штифта 11 отпадает, в остальном конструкция принципиально не изменится.

Механизм подач работает следующим

образом.

При врезном шлифовании наладочные перемещения шлифовальной бабки (на нужный размер шлифования) получаем от винта подач 3, который осевое перемещение получает от врашения лимба подач 18. От лимба 18 вращается вал 19, шестерня 17, от нее блок шестерен 16, малая шестерня этого блока вращает щестерню, изготовлеиную заодно с основной гайкой 4. От

вращения гайки 4 винт подач 3 перемещается. Заодно с гайкой 4 вр лцаетсл и вспомогательная гайка 10, получающая вращение от гайки 4 посрсдстзом штифта 11. Сннхрощюс 1;ращс :с гаек 4 и 10 обеспечивает за счет пружины 14 беззазорное соединение этих гаек с винтом подач 3, высокую JiieerxocTb винтовой передачи и точность перемещения щлифовальной бабкн виито.м нодач 3. Причем пружина 14 создает натяг пе только в винтовой передаче, но и в упорном подujHnnnKe 6 основной гайки 4.

Быстрый подвод-отвод щлифовальпой бабки осуществляетея от движения щтока порщня 33 в гидроцилиидре 34 быстрых ходов. При быстром подводе щлнфовальной бабки шток норшня 33 движется в сторону винта подач 3, своим сферическим концом он толкает кронштейн 21 шлифовальной бабуси, а вместе с ним и шлифовальную бабку до тех пор, пока зпор 28 не упрется плоским концом в торец винта подач 3. Упор 28 за счет своей полусферической годовки сможет самоустановиться так, чтобы ее высокий торец кантактировал с торцом винта подач 3 по плоскости, что обеспечит максимальную жесткость соединения. При быстром отводе шлифовальной бабки шток поршня 33 движется в сторону от винта подач 3, тянет за собой пружину 32, последняя через кронштейн 31 тянет кронштейн 21 щлифовальной бабки, а вместе с ним и шлифовальную бабку. Пружина 32 служит для демпфирования здара от силы инерции при отводе щлифовальной бабки, а также обеспечивает постоянный прижим кронштейна 21 шлифовальной бабки к полусферическому торцу штока поршня 33 в отведенном положении шлифовальной бабки, что в свою очередь обеспечивает разгон щлифовальной бабки без удара при быстром подводе ее на щлифование. Осевой натяг винтовой передачи и упорного подщипника 6 силой пружины 14 при этом обеспечит высокую точность быстрого подвода шлифовальной бабкн в заданное положение.

Врезная подача шлифовальной бабки при шлифовании осуществляется от движения штока поршня 25 (на фиг. 1 вверх), который при помощи двух плоских пружин

27двигает клип 22. Шлифовальная бабка находится в подведенном положении, упор

28гидравлической силой поршня 33 через подвижную направляющую качения 23, ролики качения 24, клин 22, неподвижную направляющую качения, изготовленную совместно с кронщтейном 21 щлифовальной бабки, прижат к винту подач 3. При этом порщень 33 находится не в конечном положении относительно гидроцилиндра 24, а на некотором расстоянии от его торца (в данном случае в пределах 1 мм), чтобы гарантировать нужную величину хода врезной подачи, например, 0,6 мм (такая величина

хода подачи предусмотрена по паспорту станка ЗБ153, при желании мол-;ет получить лЕобую другую величину хода). Поэтому при перемещении клина 22 щток порщня 33 будет толкать кронщтейн 21 щлифовальной бабки, чтобы выдержать упор 28 постоянно прижаты.м к винту подач 3 - шлифовальная бабка получит врезную подачу. Чтобы система могла управлять силой шлифования, первоначально необходимо отделить силу трения качения от силы щлпфования. Для этого при холостом движении щлифовальной бабки (без щлифования детали) измеряется сила трения качения,

как функция величины деформации кронщтейпа 21. От силы трения кронщтейн 21 будет деформироваться, эта деформация через кронщтейи 31 передается на преобразователь 41, от него - на усилитель 48. Показывающий прибор усилителя покажет сплу трения. Зная силу трения и податливость кронштейна 21, задатчиком 45 можем задать сигнал, соответствующий сумме силы трени.я и силы чернового врезного шлифования, задатчиком 46 - сигнал, соответствующий сумме силы трения и силы чистого врезного щлифования. Тогда при последующем врезном шлифовании преобразователь 41 будет измерять сумм арную

деформацию кронщтейна 21, вызванную силой трения качения щлифовальной бабки и силой шлифования, и на сравнивающее устройство 42 выдаст сигнал, соответствующий величине суммы этих сил.

В зависимости от режима шлифования - чернового либо чистового к сравнивающему устройству при помощи переключателей 43 или 44 будет также подключен задатчик 45 либо 46. Переключатель

47 будет соединять сравнивающее устройство 42 с зсилителем 48 только в подведенном на щлифование положении щлифовальной бабки. Таким образом, если щлифование черновое, переключатели 43 и 47 включены, переключатель 44 выключен. Сигнал с задатчика 45 и преобразователя 41 поступает в сравнивающее устройство 42, откуда разность этих сигналов поступает в усилитель 48. Усиленный сигнал поступает

в серводвигатель 49, который управляет станком 50 - поддерживает врезную подачу такой величины, чтобы сила шлифования соответствовала заданной задатчиком 45. После срабатывания первого из микровыключателей 38 переключатель 43 отключается, а 44 включается, система производит щлифование с силой, заданной задатчиком 46 (чистовое врезное щлифование).. Для этого сигнал с задатчика 46 поступает в сравнивающее устройство 42 и сравнивается с сигналом преобразователя 41, разница двух сигналов, как и раньще, поступает в усилитель 48, оттуда в серводвигатель 49 и далее на станок 50. Врезная подача меняется настолько, чтобы сила шлифования сравнялась с заданной преобразователем 46. Прн таком шлифовании шток поршня при своем ходе нажнмает на второй лз микровыключателей 38, он срабатывает, от него отключается переключатсль 44, а гидропривод станка получает команду на быстрый отвод шлифовальной бабки, как описано выше. При быстром отводе шлифовальной бабки, как только упор 28 теряет контакт с винтом подач З, переключатель 47 срабатывает и отключает усилитель 48, и таким образом выключает работу системы управления. Переключатель 43 замкнется, когда шток поршня 25 отойдет от первого из микровыключателей 33. В результате этих ходов шток поршня 33 отведет шлифовальную бабку зскоренно назад, а шток поршня 25 вернет клин 22 в исходное положение, бывшее до врезной подачи. Для осуществления указанных команд мпкровыключатели 38 будут подключены к электрогидравлической схеме обычного шлифовального станка с автоматической врезной подачей. Величина хода черновой и чистовой врезной подачи будет регулироваться установкой микровыключателей 38 в соответствующее положение на угольниках 39 по высоте. Для этого угольники 39 имеют соответствующие шкалы с делениями. При повторном быстром подводе шлифовальной бабки на шлифование, когда унор 28 коснется винта подач 3, контакт закроется, и система управления опять будет включена для повторного хода шлифования. При шлифовании с продольной нодачей шток поршня 25 не будет двигаться, перемещение быстрых отводов-подводов шлифовальпая бабка будет получать о г гидроцилиндра 34, а подачу при шлифовании - от винта подач 3 тем образом, как описано выше для наладочных перемещений врезного шлифования, то есть подачу шлифовальной бабки будут производить лимбом 18. Силу шлифования здесь можно регулировать за счет изменения скорости продольной подачи детали. В данном случае серводвигатель 49 будет управлять не скоростью поперечной подачи шлифовальпой бабки, а скоростью продольного хода стола станка. Здесь переключатели 43 и 44 мог}Т управляться вручную - ими будет задаваться сила либо для чернового шлпфог- ;; Г с продольной подачей, либо для чистового. В остальном работа системы по схеме фиг. 2 будет та же, как и описанная для шлифования с врезной подачей. Система по фиг. 2 может быть применена и в упрощенном варианте - только для измерения сил трения либо шлифования, а также для ручного управления силой шлифования. В таком случае задатчики, переключатели, сравнивающее и исиолнительное устройство не нужны, преобразователь 41 может быть напрямую соединен с усилителем 48. Показывающий прибор усилителя будет показывать суммарную силу трсни.я ц шлифования. Рабочий в таком случае может подбирать либо управлять вручную режимом шлифования с целью обеспечения требуемой точности и качества шлифования. В качестве задатчиков, сравнивающего устройства, усилителя, показывающего прибора здесь могут быть применены серийно выпускаемые электронные усилители с их органами управления, применяемые для подключения к емкостным либо индуктивным датчикам линейных перемещений, например, прибор ВЕ-47 Вильнюсского филиала ЭНИМС, работающий с емкостными преобразователями, измерительная система типа 214 Московского завода калибра, работающая с индуктивными преобразователями, либо другие. В качестве серводвигателя 49 для шлифования с презпой подачей может быть применен гидроцилиидр 26, к которому для регулирования скорости подачн может быть подключен следящий золотник с электроуправленнем типа Г68-11А Денинградского завода гидроаппаратуры. В качестве серводвигателя 49 для шлифования с продольной подачей может быть применен гидроцилиндр продольной подачи стола станка (на чертежах не показан), также управляемый от золотника типа Г68-11А. В качестве переключателя 47 всего применить контакты реле, один из нроводов катушки питания которой замыкался бы на массу станка через упор 28. Данный провод можно соединить с кронштейном 21, предварительно электрически заизолировав этот кронп1тейп от корпзса шлифовальной бабки 36 (на фиг. 1 это не показано). Тогда при касании упора 28 с винтом 3 по катушке реле протекает ток и реле срабатывает, контакт замыкается. Так как принято замыкание на массу стайка, то реле должно работать от малого напряжения 6-12 В. Чтобы чрезмерная податливость кронштейна 21 не оказывала отрицательного влияния на жесткость станка, его упругая часть в виде двух плоскопараллельных пластин должна быть такой жесткости, чтобы перемещение измерительного наконечника преобразователя 41 не превышало 0,02-0,05 мкм на 10 Н радиальной силы, приложенной к щлифовальной бабке. При передаточном отношении нлеча крон;.птейна 31 к плечу прогиба кронштейна 21, равном 2:1, жесткость кронштейна 21 будет на порядок выше жесткости механизмов подач современных станков, поэтому податливость кронщтейна 21 практически не окажет влияния на общую жесткость

станка. Вместе с тем прибор ВЕ-47 либо 1змерительная система типа 214 позволяет с достаточной точностью измерять перемещения в пределах 0,02-0,05 мкм.

В свою очередь плоскопараллельные пружины 27 должны быть нежестки в направлении, перпендикулярном к оси клина, чтобы их жесткость не влияла на упругие перемещения кронштейна 21 и точность движения клина 22. Их достаточная жесткость в этом направлении 50-100 Н/мм, Применение механизма подачи с управлением и измерением силы шлифования иозволяет лучше подобрать оптимальные режимы шлифования, а также повысить точность и производительность обработки.

Формула изобретения

Механизм подачи шлифовальной бабки по авт. св. № 781036, отлич1ающийся тем, что, с целью расширения технологически.х возможностей, кронштсйи выполнен в виде двух частей, связанных через упругий элемент, а клин врезных подач связан с серводвигателе.м при помоши связи, подат-. ливой в направлении, перпендикулярном к оси клина, и жесткой в направлении вдоль оси клина.

Источник информации, принятый во 15 внимание при SKcnepTHise:

1. Авторское свидетельство СССР N 781036, кл. В 24 В 47/20, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи шлифовальной бабки | 1978 |

|

SU781036A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Механизм подач | 1981 |

|

SU1014690A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1972 |

|

SU347183A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| Устройство управления подводом (отводом) шлифовальной бабки | 1977 |

|

SU764959A1 |

Авторы

Даты

1982-07-07—Публикация

1980-10-17—Подача