27

3J 22 2f

00 СП

о: со

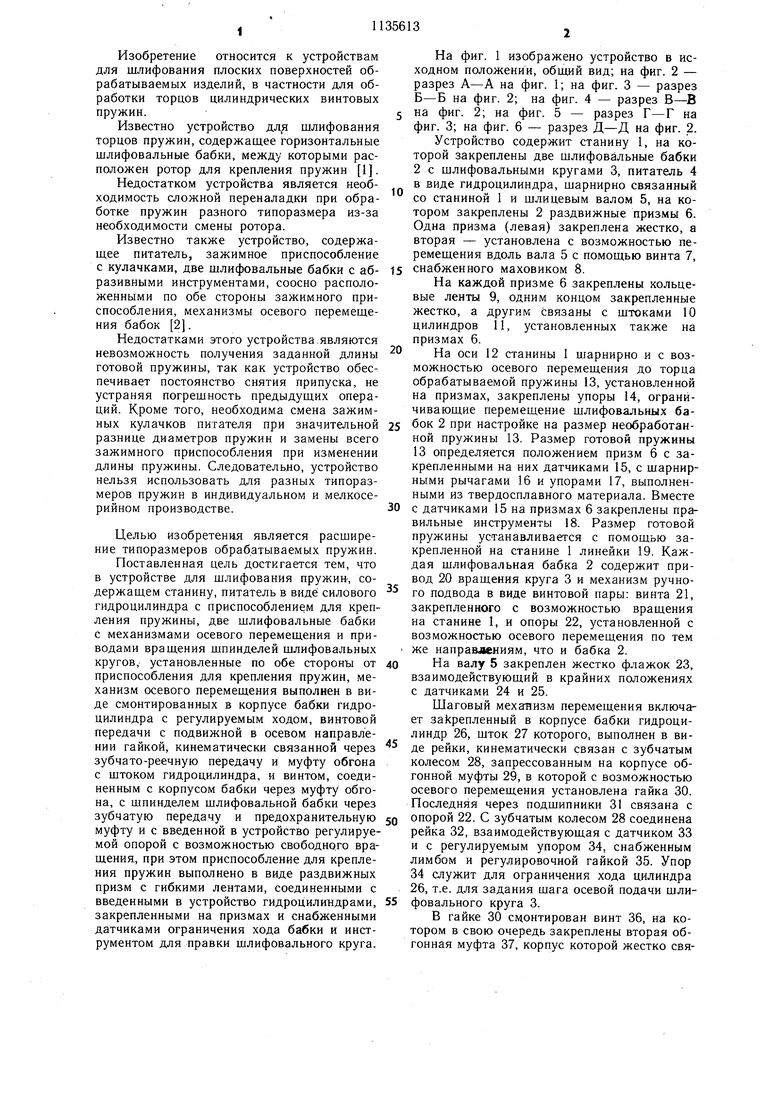

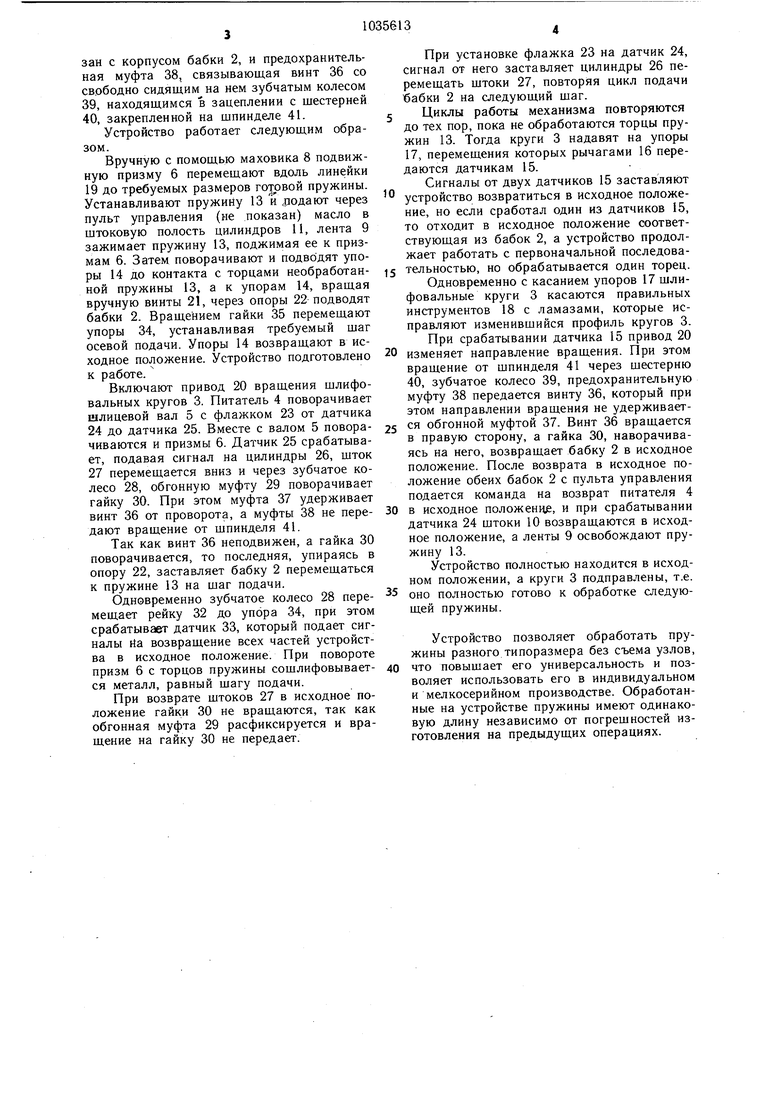

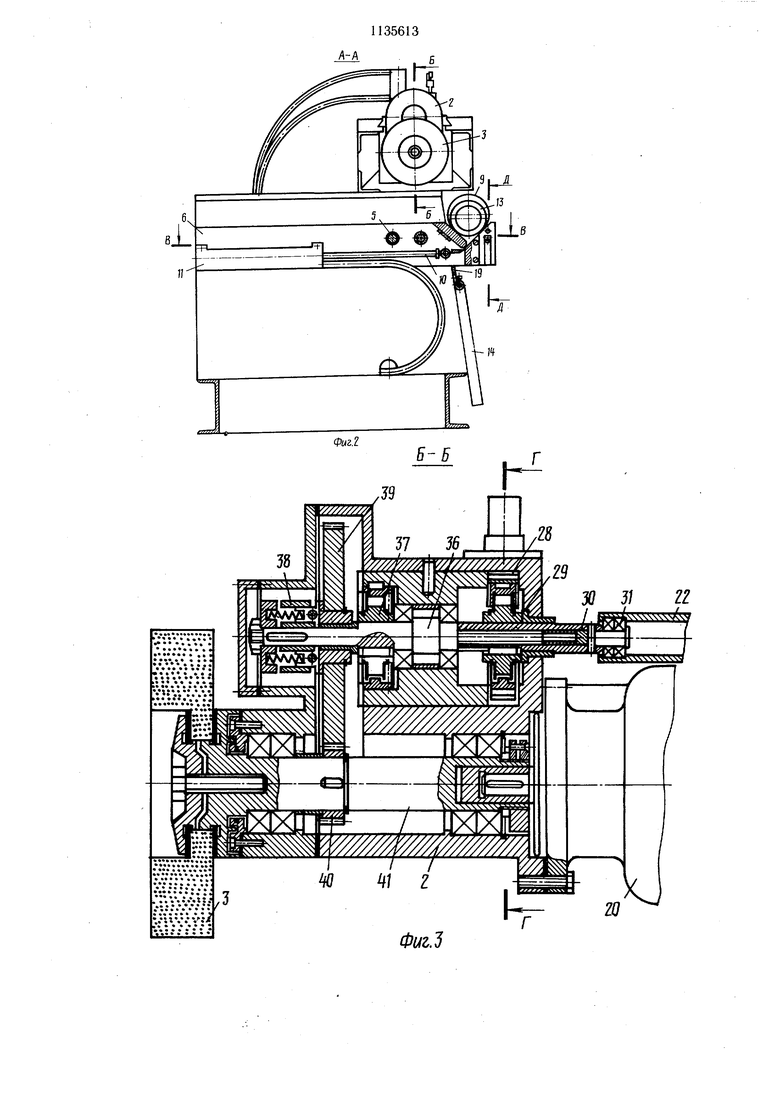

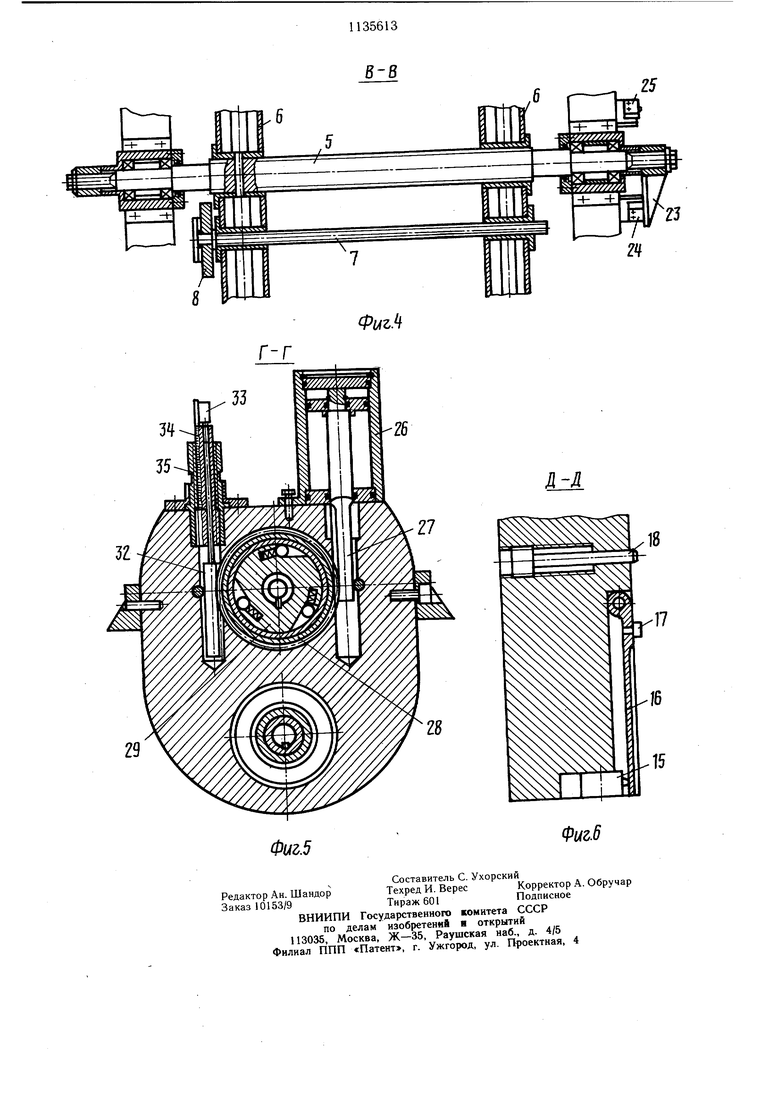

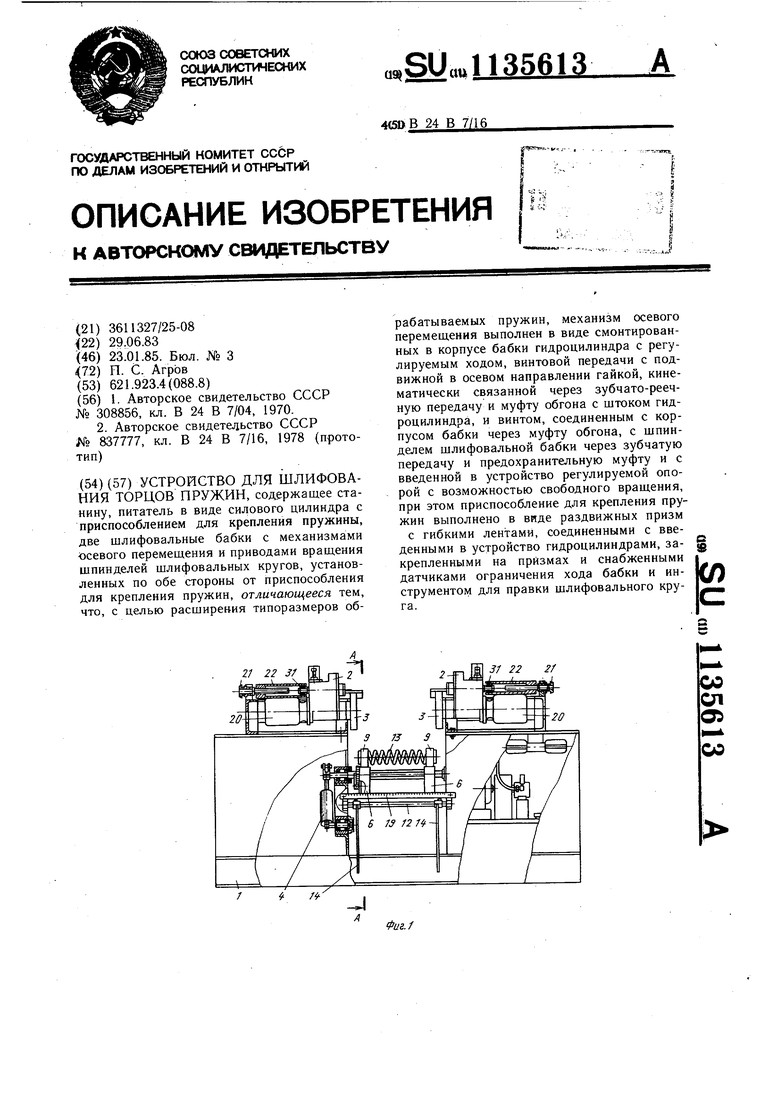

Фиг.1 Изобретение относится к устройствам для шлифования плоских поверхностей обрабатываемых изделий, в частности для обработки торцов цилиндрических винтовых пружин. Известно устройство д.ля шлифования торцов пружин, содержашее горизонтальные шлифовальные бабки, между которыми расположен ротор для крепления пружин 1. Недостатком устройства является необходимость сложной переналадки при обработке пружин разного типоразмера из-за необходимости смены ротора. Известно также устройство, содержащее питатель, зажимное приспособление с кулачками, две шлифовальные бабки с абразивными инструментами, соосно расположенными по обе стороны зажимного приспособления, механизмы осевого перемешения бабок 2. Недостатками этого устройства.являются невозможность получения заданной длины готовой пружины, так как устройство обеспечивает постоянство снятия припуска, не устраняя погрешность предыдущих операций. Кроме того, необходима смена зажимных кулачков питателя при значительной разнице диаметров пружин и замены всего зажимного приспособления при изменении длины пружины. Следовательно, устройство нельзя использовать для разных типоразмеров пружин в индивидуальном и мелкосерийном производстве. Целью изобретения является расширение типоразмеров обрабатываемых пружин. Поставленная цель достигается тем, что в устройстве для шлифования пружин, содержащем станину, питатель в виде силового гидроцилиндра с приспособлением для крепления пружины, две шлифовальные бабки с механизмами осевого перемещения и приводами вращения шпинделей шлифовальных кругов, установленные по обе стороны от приспособления для крепления пружин, механизм осевого перемещения выполнен в виде смонтированных в корпусе бабки гидроцилиндра с регулируемым ходом, винтовой передачи с подвижной в осевом направлении гайкой, кинематически связанной через зубчато-реечную передачу и муфту обгона с штоком гидроцилиндра, и винтом, соединенным с корпусом бабки через муфту обгона, с шпинделем шлифовальной бабки через зубчатую передачу и предохранительную муфту и с введенной в устройство регулируемой опорой с возможностью свободного вращения, при этом приспособление для крепления пружин выполнено в виде раздвижных призм с гибкими лентами, соединенными с введенными в устройство гидроцилиндрами, закрепленными на призмах и снабженными датчиками ограничения хода бабки и инструментом для правки шлифовального круга. На фиг. 1 изображено устройство в исходном положении, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 -- разрез Д-Д на фиг. 2. Устройство содержит станину 1, на которой закреплены две шлифовальные бабки 2 с шлифовальными кругами 3, питатель 4 в виде гидроцилиндра, шарнирно связанный со станиной 1 и шлицевым валом 5, на котором закреплены 2 раздвижные призмы 6. Одна призма (левая) закреплена жестко, а вторая - установлена с возможностью перемещения вдоль вала 5 с помощью винта 7, снабженного маховиком 8. На каждой призме 6 закреплены кольцевые ленты 9, одним концом закрепленные жестко, а другим связаны с штоками 10 цилиндров 11, установленных также на призмах 6. На оси 12 станины 1 шарнирно и с возможностью осевого перемещения до торца обрабатываемой пружины 13, установленной на призмах, закреплены упоры 14, ограничивающие перемещение шлифовальных бабок 2 при настройке на размер необработанной пружины 13. Размер готовой пружины 13 определяется положением призм б с закрепленными на них датчиками 15, с шарнирными рычагами 16 и упора.ми 17, выполненными из твердосплавного материала. Вместе с датчиками 15 на призмах 6 закреплены правильные инструменты 18. Размер готовой пружины устанавливается с помощью закрепленной на станине 1 линейки 19. Каждая шлифовальная бабка 2 содержит привод 20 вращения круга 3 и механизм ручного подвода в виде винтовой пары: винта 21, закрепленного с возможностью вращения на станине 1, и опоры 22, установленной с возможностью осевого перемещения по тем же направлениям, что и бабка 2. На валу 5 закреплен жестко флажок 23, взаимодействующий в крайних положениях с датчиками 24 и 25. Шаговый механизм перемещения включает закрепленный в корпусе бабки гидроцилиндр 26, щток 27 которого, выполнен в виде рейки, кинематически связан с зубчатым колесом 28, запрессованным на корпусе обгонной муфты 29, в которой с возможностью осевого перемещения установлена гайка 30. Последняя через подшипники 31 связана с опорой 22. С зубчатым колесом 28 соединена рейка 32, взаимодействующая с датчиком 33 и с регулируемым упором 34, снабженным лимбом и регулировочной гайкой 35. Упор 34 служит для ограничения хода цилиндра 26, т.е. для задания шага осевой подачи шлифовального круга 3. В гайке 30 смонтирован винт 36, на котором в свою очередь закреплены вторая обгонная муфта 37, корпус которой жестко связан с корпусом бабки 2, и предохранительная муфта 38, связывающая винт 36 со свободно сидящим на нем зубчатым колесом

39,находящимся в зацеплении с щестерней

40,закрепленной на шпинделе 41. Устройство работает следующим образом.

Вручную с помощью маховика 8 подвижную призму 6 перемещают вдоль линейки 19 до требуемых размеров готовой пружины. Устанавливают пружину 13 и родают через пульт управления (не показан) масло в штоковую полость цилиндров 11, лента 9 зажимает пружину 13, поджимая ее к призмам 6. Затем поворачивают и подводят упоры 14 до контакта с торцами необработанной пружины 13, а к упорам 14, вращая вручную винты 21, через опоры 22 подводят бабки 2. Вращением гайки 35 перемещают упоры 34, устанавливая требуемый щаг осевой подачи. Упоры 14 возвращают в исходное положение. Устройство подготовлено к работе.

Включают привод 20 вращения щлифовальных кругов 3. Питатель 4 поворачивает шлицевой вал 5 с флажком 23 от датчика 24 до датчика 25. Вместе с валом 5 поворачиваются и призмы 6. Датчик 25 срабатывает, подавая сигнал на цилиндры 26, щток 27 перемещается вниз и через зубчатое колесо 28, обгонную муфту 29 поворачивает гайку 30. При этом муфта 37 удерживает винт 36 от проворота, а муфты 38 не передают вращение от щпинделя 41.

Так как винт 36 неподвижен, а гайка 30 поворачивается, то последняя, упираясь в опору 22, заставляет бабку 2 перемещаться к пружине 13 на шаг подачи.

Одновременно зубчатое колесо 28 перемещает рейку 32 до упора 34, при этом срабатывает датчик 33, который подает сигналы На возвращение всех частей устройства в исходное положение. При повороте призм 6 с торцов пружины сощлифовывается металл, равный щагу подачи.

При возврате щтоков 27 в исходное положение гайки 30 не вращаются, так как обгонная муфта 29 расфиксируется и вращение на гайку 30 не передает.

При установке флажка 23 на датчик 24, сигнал от него заставляет цилиндры 26 перемещать щтоки 27, повторяя цикл подачи вабки 2 на следующий щаг. 5 Циклы работы механизма повторяются до тех пор, пока не обработаются торцы пружин 13. Тогда круги 3 надавят на упоры 17, перемещения которых рычагами 16 передаются датчикам 15.

Сигналы от двух датчиков 15 заставляют

0 устройство возвратиться в исходное положение, но если сработал один из датчиков 15, то отходит в исходное положение соответствующая из бабок 2, а устройство продолжает работать с первоначальной последова5 тельностью, но обрабатывается один торец. Одновременно с касанием упоров 17 щлифовальные круги 3 касаются правильных инструментов 18 с ламазами, которые исправляют изменившийся профиль кругов 3. При срабатывании датчика 15 привод 20

0 изменяет направление вращения. При этом вращение от шпинделя 41 через шестерню 40, зубчатое колесо 39, предохранительную муфту 38 передается винту 36, который при этом направлении вращения не удерживается обгонной муфтой 37. Винт 36 вращается в правую сторону, а гайка 30, наворачиваясь на него, возвращает бабку 2 в исходное положение. После возврата в исходное положение обеих бабок 2 с пульта управления подается команда на возврат питателя 4

0 в исходное положение, и при срабатывании датчика 24 штоки 10 возвращаются в исходное положение, а ленты 9 освобождают пружину 13.

Устройство полностью находится в исходном положении, а круги 3 подправлены, т.е.

5 оно полностью готово к обработке следующей пружины.

Устройство позволяет обработать пружины разного типоразмера без съема узлов, 0 что повышает его универсальность и позволяет использовать его в индивидуальном и мелкосерийном производстве. Обработанные на устройстве пружины имеют одинаковую длину независимо от погрешностей изготовления на предыдущих операциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Торцешлифовальный станок | 1979 |

|

SU854688A1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГОРЛОВИН БУТЫЛЕЙ | 1969 |

|

SU234180A1 |

| Прибор для контроля механизмов подачи станков | 1981 |

|

SU986612A1 |

| БЕСЦЕНТРОВЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК | 1948 |

|

SU84945A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1964 |

|

SU164426A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ТОРЦОВ ПРУЖИН, содержащее станину, питатель в виде силового цилиндра с приспособлением для крепления пружины, две шлифовальные бабки с механизмами осевого перемещения и приводами вращения шпинделей шлифовальных кругов, установленных по обе стороны от приспособления для крепления пружин, отличающееся тем, что, с целью расщиревия типоразмеров обрабатываемых пружин, механизм осевого перемещения выполнен в виде смонтированных в корпусе бабки гидроцилиндра с регулируемым ходом, винтовой передачи с подвижной в осевом направлении гайкой, кинематически связанной через зубчато-реечную передачу и муфту обгона с штоком гидроцилиндра, и винтом, соединенным с корпусом бабки через муфту обгона, с шпинделем шлифовальной бабки через зубчатую передачу и предохранительную муфту и с введенной в устройство регулируемой опорой с возможностью свободного вращения, при этом приспособление для крепления пружин выполнено в виде раздвижных призм с гибкими лентами, соединенными с введенными в устройство гидроцилиндрами, закрепленными на призмах и снабженными датчиками ограничения хода бабки и инструментом для правки шлифовального круга.

| I | |||

| БИБЛИОТЕКА iШАТЕНтнп-т1:кг; ;•-;?: HAFi | 0 |

|

SU308856A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки торцев пру-жиН | 1978 |

|

SU837777A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-01-23—Публикация

1983-06-29—Подача