1

Изобретение относится к способам одновременного моллирования нескольких стекол и может быть использовано в производстве гнутых стеклоизделий, состоящих из двух или нескольких склеенных стекол. Моллирование одновременно нескольких стекол не- s обходимо для получения изделий остекления для различных видов транспорта, например ветровых стеклоизделий для автомобилей. Полученные после моллирования гнутые стекла склеиваются, например бутафольной пленкой и используются в качестве ветрового ос- текления в виде триплекса, когда склеиваются два гнутых стекла, или в виде стеклоблока, когда склеиваются три и более гнутых стекол.

Известен способ моллирования одновре- 5 менно нескольких стекол путем нагрева их до температуры размягчения на форме с заданной кривизной формующей поверхности, последующей выдержки при этой температуре и охлаждения 1.

Способ предназначен для одновременно- 20 го моллирования одного комплекта из двух и более стеклозаготовок с целью изготовления триплекса или стеклоблока.

Наиболее близким к предлагаемому является способ одновременного моллирования нескольких стекол путем нагрева их до температуры размягчения на форме, последующей выдержки при этой температуре и охлаждения 2.

По этому способу с целью увеличения производительности процесса моллирования при изготовлении гнутых стеклозаготовок для автомобильного триплекса одновременно моллируют два комплекта из двух стеклозаготовок, наложенных друг на друга. С целью уменьшения разницы между заданной кривизной поверхности и кривизной поверхности верхнего комплекта длину формующей рамы несколько увеличивают по сравнению с заданной, получая при этом у нижнего и верхнего гнутых комплектов стеклозаготовок поверхности с кривизной, не соответствующей заданной, но близкой к ней.

Недостатком этого способа является то, что в процессе моллирования оба комплекта стеклозаготовок контактируют между собой своими рабочими поверхностями: нижний комплект своей верхней поверхностью, а верхний комплект - нижней поверхностью.

Этот фактор является причиной появления дефектов в виде отлипов и вмятин на указанных рабочих поверхностях обоих комплектов, что значительно ухудшает качество триплекса по оптическим показателям. Использование антиадгезионных покрытий между контактирующими поверхностями стекол не исключает их повреждения, так как процесс моллирования ведется в области температуры размягчения стекла, когда его поверхность в большей степени уязвима для повреждения. Наличие же дефектов на поверхностях между стеклозаготовками в комплектах, т.е. на нерабочих поверхностях, незначительно влияет на оптические показатели триплекса, так как эти дефекты впоследствии сглаживаются промежуточным склейваюш,им слоем из органического материала. Кроме того, этот способ предусматривает разницу между заданной кривизной поверхности обоих комплектов стеклозаготовок и их фактической кривизной, что приводит к появлению упругой деформации в склеенных триплексах при их установке в обрамляющую раму оконного проема автомобиля. Это обстоятельство снижает эксплуатационные показатели триплекса из-за увеличения вероятности его разрушения как при установке в соответствующую обрамляющую раму, так и в процессе его эксплуатации.

Цель изобретения - повышение геометрических и оптических показателей моллированных стеклоизделий.

Указанная цель достигается тем, что в способе одновременного моллирования нескольких комплектов стекол, каждый из которых включает по крайней мере два листа стекла, путем нагрева их до температуры размягчения на форме, последующей выдержки при этой температуре и охлаждения, между комплектами стекол в краевых зонах по оси комплекта перед из нагревом помещают прокладки из гибкого жаростойкого материала, толщину которьпс р пределяют по формуле (R-S)Sm-f -(R-5). где h - толщина прокладок, мм;

R - радиус кривизны формующей поверхности формы, мм; 8 - толщина одного комплекта стеклозаготовок, мм;

а - центральный угол, соответствующий длине дуги гнутого комплекта стеклозаготовок, град.

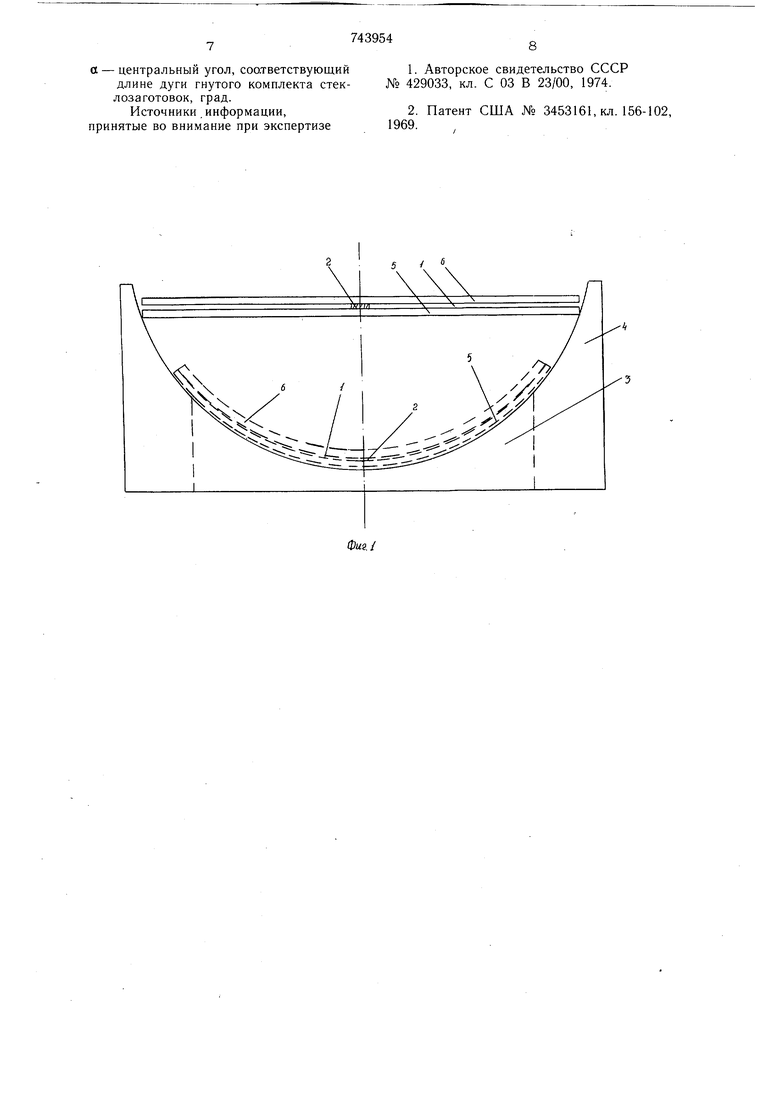

На фиг. 1 изображена принципиальная схема моллирования, на фиг. 2 - общий вид формы моллирования с расположенными на ней двумя гнутыми комплектами из двух или более стеклозаготовок и прокладками из гибкого жаростойкого материала.

Воздушный зазор 1, обусловленный прокладками 2, находится между рабочими поверхностями комплектов стеклозаготовок и предупреждает их контактирование между собой.

Пунктиром показан проем 3 в форме 4 (см. фиг2), в области которого вырезаются стекла из моллируемых стеклозаготовок 5 и 6 для склейки их в триплекс или стеклоблок. Краевые области, где комплекты стеклозаготовок 5 и 6 контактируют между собой, формой 4 и прокладками 2 отрезаются и не входят в склеиваемое изделие остекления. Это значительно повышает оптические показатели триплексов и стеклоблоков, так как их рабочие поверхности не повреждаются в процессе одновременного моллирования двух комплектов стеклозаготовок.

Операции совершают в следующем по. рядке.

Располагают нижний комплект 5 из двух или более стеклозаготовок на форме 4 с проемом в ее центральной части (см. фиг. 1). На верхнее стекло комплекта 5 помещают прокладки 2 из гибкого жаростойкого материала, например асбеста или стеклоткани, в краевых областях стеклозаготовок по их осевой линии. Толщину прокладок 2 рассчитывают по формуле, а ширину и длину подбирают экспериментально в зависимости от габаритов стеклозаготовок. Располагают верхний комплект 6 из двух и более стеклозаготовок на прокладке 2. На поверхности стеклозаготовок как нижнего, так и верхнего комплектов предварительно наносят антиадгезивное покр-ытие, например тальк или мелкодисперсную окись магния. Нагревают комплекты стеклозаготовок, расположенные на форме 4, в печи моллирования (на чертеже не показана) до температуры размягчения стекла и выдерживают при этой температуре в течение времени, необходимого для принятия нижним комплектом стеклозаготовок кривизны поверхности формы 4. Охлаждают комплекты стеклозаготовок до 60-80°С, снимают их с формы, разбирают, вырезают по заданному шаблону до нужных размеров изделия и передают для проведения дальнейших операций, необходимых при изготовлении триплекса или стеклоблока. Обычно эти операции включают обработку края стеклозаготовок, промывку и протирку их поверхностей и склейку органическим материалом, например бутафольной пленкой.

Пример 1. Необходимо получить два комплекта из двух полированных гнутых стеклозаготовок с переменным радиусом кривизны поверхности.

Кривизна внешней поверхности каждого комплекта имеет в одной торцовой части радиус кривизны R 326 мм и равномерно увеличивающийся до другой торцовой части R мм. Толщина стеклозаготовок, находящихся с выпуклой стороны комплектов, 5 мм, с вогнутой - 6 мм. Размеры стеклозаготовок: длина образующей 750 мм, длина дуги в поперечном разрезе мм.

Используют плоские заготовки полированного листового стекла, полученные способом флоат-процесса. Вырезанные и отфацетированные по краю четыре заготовки стекла с нанесенной на их поверхности мелкодисперсной окисью магния собирают попарно в два комплекта в следующем порядке: нижнее стекло толщиной 5 мм, верхнее - 6 мм. Размеры плоских заготовок стекла: щирина 450 мм, длина 750 мм. Один из комплектов стекяозаготовок укладывают на форму с переменным радиусом кривизны формующей поверхности. Радиус кривизны поверхности в одной торцовой части формы R 326 мм и равномерно увеличивающийся до другой торцовой части R, 344 мм. Длина образующей формы 750мм длина дуги в поперечном разрезе формы 520 мм. Помец1ают на верхнее стекло прокладки из асбеста в краевых областях стеклозаготовок по их осевой линии. Толщина прокладки, помещаемой со стороны торца формы с радиусом R, рассчитывается по формуле при R 326 мм, 6 11 мм, 1 450 мм и равняется 2,7 мм. Толщина прокладки, помещаемой со стороны торца формы с радиусом R ь рассчитывается по формуле при R 344 мм, 6 11 мм, 1 450 мм и равняется 3,6 мм. Размеры прокладок 50x20 мм. Второй комплект из двух стеклозаготовок укладывают на прокладки из асбеста, Разогревают два комплекта стеклозаготовок, расположенных на форме, в печи моллирования периодического действия колпакового типа до в течение 1,6 ч и выдерживают при этой температуре в течение 25 мин до принятия нижним комплектом стеклозаготовок кривизны формующей поверхности формы моллирования. Охлаждают стеклозаготовки до 80±5°С в течение четырех часов, снимают их с формы и передают на последующие операции, необходимые при изготовлении триплекса. Эти операции включают: вырезку стекол из смоллированных стеклоза готовок по заданному щаблону, обработку края вырезанных стекол, промывку и протирку их поверхностей с последующей склейкой попарно бутафольной пленкой. Пример 2. Необходимо получить два комплекта из трех полированных гнутых стеклозаготовок с цилиндрической кривизной поверхности. Радиус кривизны вшеней выпуклой поверхности каждого комплекта 290 мм. Толщина всех трех стеклозаготовок в комплектах 3 мм. Размеры стеклозаготовок: длина образующей 600 мм, длина дуги в поперечном разрезе 468 мм. Используют плоские заготовки полированного листового стекла, полученные способом флоат-процесса. Вырезанные и отфацетированные по краю щесть заготовок стекла с нанесенным на их поверхности тальком собирают в два комплекта по три стеклозаготовки толщиной 3 мм. Размеры плоских заготовок стекла: щирина 468 мм, длина 600 мм. Один из комплектов стеклозаготовок укладывают на форму с цилиндрической кривизной формующей поверхности. Радиус кривизны формующей поверхности 290 мм, длина образующей 700 мм, длина дуги в поперечном разрезе 700 мм. Помещают на верхнее стекло комплекта две прокладки из асбеста в краевых областях стеклозаготовок по их осевой линии. Толщина прокладок ,6 мм рассчитывается по формуле при R 290 мм, S 9 мм, мм. Размеры прокладок 40x15 мм. Другой комплект стеклозаготовок укладывают на прокладки из асбеста. Разогревают два комплекта стеклозаготовок, расположенных на форме, в печи моллирования периодического действия колпакового типа до в течение двух часов и выдерживают при этой температуре в течение 15 мин до принятия нижним комплектом стеклозаготовок кривизны формующей поверхности формы моллирования. Охлаждают стеклозаготовки до 80-5°С в течение 4 ч, снимают их с формы, разбирают и передают на последующие операции, названные в примере 1. Полученные комплекты стеклозаготовок отличаются высоким качеством рабочих поверхностей, так как они не контактируют друг с другом в процссе одновременного моллирования на одной форме. Стеклоизделия, изготовленные из заготовок (триплекс и стеклоблок) отличаются высокими оптическими показателями и больщим соответствием заданной кривизны их поверхностей. Отклонение от заданной кривизны поверхности составляет по периметру стеклоизделий 4,0,6 мм. Это способствует повыщению эксплуатационных показателей изготавливаемых триплексов или стеклоблоков, так как они не подвергаются действию упругой деформации как во время их установки в обрамляющую раму, например автомобиля, так и во время их эксплуатации. Формула изобретения Способ одновременного моллирования нескольких комплектов стекол, каждый из которых включает по крайней мере два листа стекла, путем нагрева их до температуры размягчения на форме, последующей выдержки при этой температуре и охлаждения, отличающийся тем, что, с целью повыщения геометрических и оптических показателей моллированных стеклоизделий, между комплектами стекол в краевых зонах по оси комплекта перед их нагревом помещают прокладки из гибкого жаростойкого материала, толщину которых определяют по формуле: ()-sin|f-(R-&).cosf-б, де h - толщина прокладок, мм; R - радиус кривизны формующей поверхности формы, мм; & -толщина одного комплекта стеклозаготовок, мм;

центральный угол, соатветствующий

а длине дуги гнутого комплекта стеклозаготовок, град.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 429033, кл. С 03 В 23/00, 1974.

2.Патент США № 3453161, кл. 156-102 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГНУТОГО ЭЛЕКТРООБОГРЕВНОГО СЛОИСТОГО СТЕКЛОИЗДЕЛИЯ | 2012 |

|

RU2515659C2 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487088C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| ФОРМА ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2534863C2 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2444478C1 |

| СПОСОБ ИЗГИБАНИЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487089C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2528345C1 |

| СПОСОБ МОЛЛИРОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 2014 |

|

RU2546693C1 |

Авторы

Даты

1980-06-30—Публикация

1978-03-06—Подача