Изобретение относится к области разработки и эксплуатации гнутых электрообогревных слоистых стеклоизделий, представляющих собой прозрачные элементы кабины различных видов транспортных средств.

В настоящее время транспортные средства, предназначенные для эксплуатации на открытом воздухе, снабжают гнутыми электрообогревными слоистыми стеклоизделиями, которые содержат прозрачное токопроводящее покрытие из двуокиси олова с заданным удельным сопротивлением.

Известны способ и устройство для моллирования стеклозаготовки и последующего нанесения на ее поверхность токопроводящего покрытия из двуокиси олова путем пульверизации аэрозоля, содержащего хлориды олова, по авт.свид. SU №146450, опубл. 15.01.1967. [1].

Недостатком известных способа и устройства является то, что вредные пары напыляемых аэрозолей (как правило, хлориды олова) попадают в рабочее пространство помещения, где находится обслуживающий персонал. При этом невозможно получить заданную величину удельного сопротивления покрытия по всей поверхности гнутого стекла от одного источника напыления аэрозоля.

Наиболее близким к предлагаемому изобретению является способ получения гнутого электрообогревного слоистого стеклоизделия, включающий нанесение на одну из поверхностей гнутой стеклозаготовки токопроводящего покрытия из двуокиси олова путем пульверизации аэрозоля, содержащего хлориды олова, и последующую склейку стеклозаготовок по патенту US №3762902, МПК С03В 23/02, С03С 17/04, опубл. 02.10.1973. [2].

Недостатком известного способа является то, что при использовании одного источника пульверизации аэрозоля невозможно получить заданную величину удельного сопротивления токопроводящего покрытия по всей поверхности гнутой стеклозаготовки. Этот недостаток особенно проявляется на крупногабаритных стеклозаготовках, используемых для получения гнутого электрообогревного слоистого лобового остекления железнодорожных и авиационных транспортных средств. Кроме этого, по известному способу необходимо моллировать по меньшей мере вторую стеклозаготовку на форме с другим радиусом кривизны. При этом возникают определенные сложности по достижению эквидистантного зазора между двумя стеклозаготовками при их последующей склейке, что в конечном итоге приводит к оптическим искажениям слоистых стеклоизделий.

Задачей изобретения является получение гнутых электрообогревных слоистых стеклоизделий с заданной величиной удельного сопротивления токопроводящего покрытия и с улучшенными оптическими показателями по сравнению с известным способом.

Для достижения задачи изобретения предложен способ получения гнутого электрообогревного слоистого стеклоизделия, включающий нанесение на одну из поверхностей стеклозаготовки токопроводящего покрытия из двуокиси олова и последующую склейку стеклозаготовок, отличающийся тем, что нанесение токопроводящего покрытия осуществляют на поверхности вертикально расположенной плоской стеклозаготовки равномерно по всей ее площади, а затем проводят моллирование не менее чем двух стеклозаготовок одновременно на форме рамочного типа.

Предложенный способ обеспечивает получение гнутых электрообогревных слоистых стеклоизделий с заданной величиной удельного сопротивления токопроводящего покрытия по всей их поверхности. Это объясняется тем, что нанесение токопроводящего покрытия осуществляют на поверхности вертикально расположенной плоской стеклозаготовки равномерно по всей ее площади. Равномерность токопроводящего покрытия обеспечивается равномерно распределенными по всей площади стеклозаготовки пульверизаторами аэрозолей, которые установлены на одинаковом расстоянии от поверхности плоской стеклозаготовки. Полученные по предложенному способу гнутые электрообогревные слоистые стеклоизделия имеют улучшенные оптические показатели по сравнению с известным способом. Это объясняется тем, что моллируются одновременно две или три стеклозаготовки, наложенные друг на друга, что обеспечивает их эквидистантность между собой. Кроме этого, по предложенному способу проводится один процесс моллирования стеклозаготовок, а по известному способу, как минимум, два процесса моллирования.

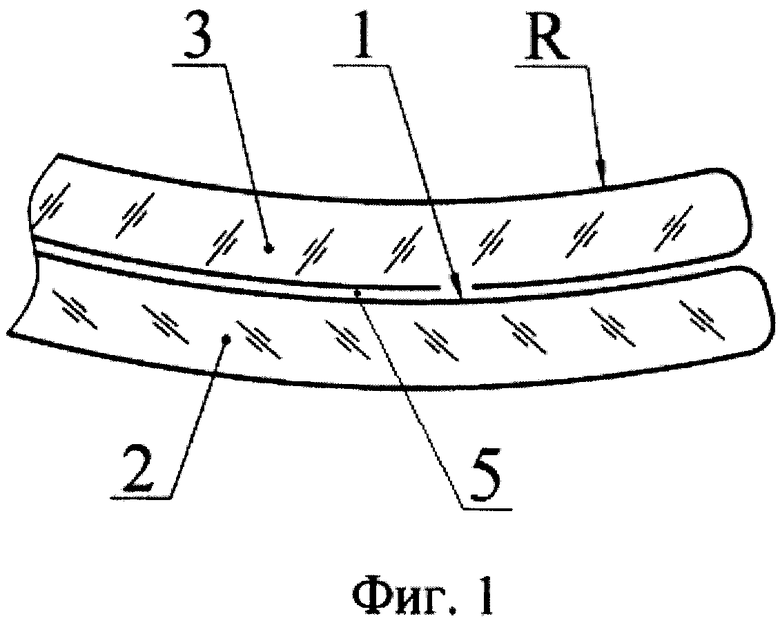

На фиг.1 показано гнутое электрообогревное слоистое стеклоизделие типа «триплекс».

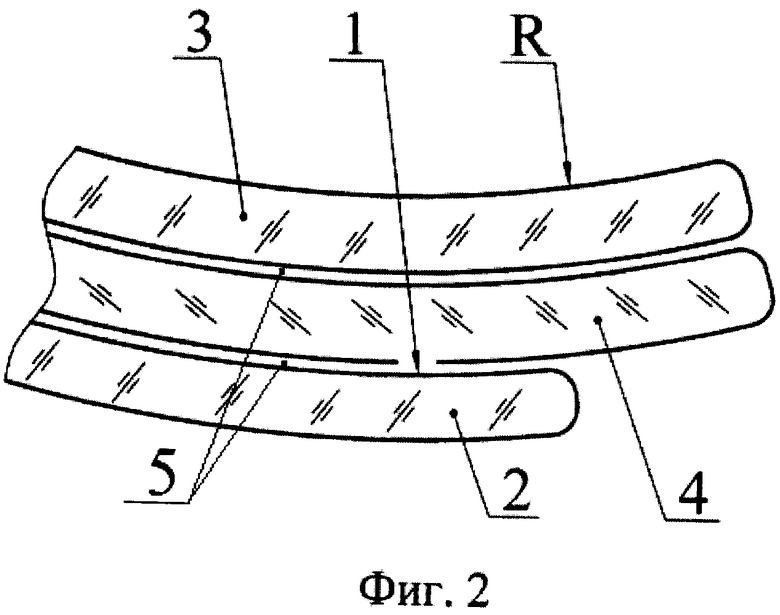

На фиг.2 показано гнутое электрообогревное слоистое стеклоизделие типа «пентаплекс».

Способ осуществляют в следующей последовательности.

Плоскую стеклозаготовку с заданными габаритными размерами и обработанными краями устанавливают вертикально в раме. Раму перемещают в печь нагрева с температурой размягчения стекла, выдерживают в течение времени для прогрева стеклозаготовки по всей ее толщине (обычно 1 мин на 1 мм толщины). Затем раму перемещают в аэрозольную камеру и осуществляют нанесение токопроводящего покрытия на одну из поверхностей стеклозаготовки путем пульверизации аэрозоля, содержащего хлориды олова, из равномерно распределенных по всей площади стеклозаготовки пульверизаторов, установленных на одинаковом расстоянии от поверхности стеклозаготовки. После охлаждения стеклозаготовку с полученным на одной из ее поверхностей токопроводящим покрытием из двуокиси олова с заданной величиной удельного сопротивления (которая определяется временем пульверизации и давлением в пульверизаторах) размещают на форме моллирования рамочного типа с заданной кривизной формующей поверхности, а на ее поверхность с токопроводящим покрытием размещают одну или две плоские стеклозаготовки с заданными габаритными размерами и обработанными краями. При этом токопроводящее покрытие контактирует с поверхностью стеклозаготовки, на которой нет токопроводящего покрытия, как показано на фиг.1, 2, где 1 - поверхность с токопроводящим покрытием, 2 - стеклозаготовка внешняя, 3 - стеклозаготовка внутренняя, 4 - стеклозаготовка средняя, 5 - склеивающий слой, R - радиус кривизны. Полученные гнутые стеклозаготовки передаются на участок склейки для получения стеклоизделия.

Пример 1. Необходимо получить гнутое электрообогревное слоистое стеклоизделие, состоящее из двух склеенных стеклозаготовок («триплекс»). Стеклоизделие предназначено для лобового остекления электровоза с габаритными размерами 1136×1006 мм, с радиусом кривизны R=7000 мм и удельным сопротивлением токопроводящего покрытия 4,3±0,2 Ом/□. Композиция гнутого стеклоизделия содержит стеклозаготовку: внутреннюю 3 толщиной 5 мм и внешнюю 6 мм.

Используют стеклозаготовки из листового стекла промышленного состава (ГОСТ III-2001) толщиной 5 и 6 мм с заданными габаритными размерами (развертка стеклоизделия) и обработанными краями. Плоскую стеклозаготовку толщиной 6 мм устанавливают в раме и перемещают в печь, где поддерживается температура размягчения стекла (600±5°С). Выдерживают стеклозаготовку в печи в течение 6 мин, затем раму со стеклозаготовкой перемещают в аэрозольную камеру, где по всей площади одной из поверхностей стеклозаготовки расположены пульверизаторы аэрозоля с шагом 30±3 мм друг от друга и на одинаковом расстоянии от поверхности стеклозаготовки, равном 70±4 мм. В качестве раствора для пульверизации аэрозоля использовался раствор SnCl4·5H2O в этаноле. Для получения заданной величины удельного сопротивления токопроводящего покрытия из двуокиси олова аэрозоль наносят на поверхность стеклозаготовки в течение 37-40 с при давлении в пульверизаторах 4,5±0,2 атм. Стеклозаготовку с полученным токопроводящим покрытием после ее охлаждения размещают на форме моллирования рамочного типа с заданной кривизной формующей поверхности. Затем на поверхность с токопроводящим покрытием тонким слоем наносят тальк и укладывают на нее вторую стеклозаготовку без покрытия толщиной 5 мм. Нагрев стеклозаготовок и последующее их одновременное моллирование осуществляют в электропечи фирмы "TAMGlass" (FJ) Model: CRV-1624-L в течениие 45 мин при максимальной температуре 600±2°С. После охлаждения стеклозаготовки склеивают поливинильной пленкой и получают гнутое электрообогревное слоистое стеклоизделие «триплекс», которое показано на фиг.1, где 1 - токопроводящее покрытие, 2 - стеклозаготовка внешняя толщиной 6 мм, 3 - стеклозаготовка внутренняя толщиной 5 мм, 5 - склеивающий слой.

Пример 2. Необходимо получить гнутое электрообогревное слоистое стеклоизделие, состоящее из трех склеенных стеклозаготовок («пентаплекс»). Стеклоизделие предназначено для лобового остекления самолета с габаритными размерами 969×668 мм, с радиусом кривизны R=575 мм и удельным сопротивлением токопроводящего покрытия 40-46 Ом/□. Композиция гнутого стеклоизделия содержит стеклозаготовку внутреннюю 3 толщиной 6 мм, стеклозаготовку внешнюю 2 толщиной 5 мм и стеклозаготовку среднюю 4 толщиной 6 мм (фиг.2).

Используют стеклозаготовки из листового стекла промышленного состава (ГОСТ III-2001) толщиной 5 и 6 мм с заданными габаритными размерами (развертка стеклоизделия) и обработанными краями. Плоскую стеклозаготовку толщиной 5 мм (стеклозаготовка внешняя 2, фиг.2) устанавливают в раме и перемещают в печь, где поддерживается температура размягчения стекла (600±5°С). Выдерживают стеклозаготовку в печи в течение 5 мин, затем операции совершают так же, как в примере 1. Для получения заданной величины удельного сопротивления токопроводящего покрытия аэрозоль наносят в течение 8-9 с при давлении в пульверизаторах 4,5±0,2 атм. Стеклозаготовку с полученным токопроводящим покрытием после ее охлаждения размещают на форме моллирования рамочного типа с заданной кривизной формующей поверхности. Затем на поверхность с токопроводящим покрытием тонким слоем наносят тальк и укладывают на нее вторую плоскую стеклозаготовку без покрытия толщиной 6 мм. После нанесения тонкого слоя талька на вторую стеклозаготовку на ее поверхность укладывают третью плоскую стеклозаготовку без покрытия. Нагрев и моллирование трех стеклозаготовок одновременно осуществляют на той же печи и по тому же режиму, как в примере 1, в течение 70 мин. После охлаждения стеклозаготовки склеивают поливинилбутиральной пленкой и получают гнутое электрообогревное слоистое стеклоизделие («пентаплекс»), которое показано на фиг.2, где 1 - токопроводящее покрытие, 2 - стеклозаготовка внешняя толщиной 5 мм, 3 - стеклозаготовка внутренняя толщиной 6 мм, 4 - стеклозаготовка средняя толщиной 6 мм, 5 - склеивающий слой.

Полученные по примерам 1, 2 гнутые электрообогревные слоистые стеклоизделия типа «триплекс» и «пентаплекс» отличаются меньшей разницей отклонения от заданной величины удельного сопротивления токопроводящего покрытия и более высокими оптическими показателями по сравнению со стеклоизделиями, полученными по прототипу.

Источники информации

1. Авторское свидетельство SU №146450, опубл. 15.01.1967.

2. Патент US №3762902, МПК С03В 23/02, С03С 17/04, опубл. 02.10.1973 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2444478C1 |

| Способ одновременного моллирования нескольких комплектов стекол | 1978 |

|

SU743954A1 |

| ЭЛЕКТРООБОГРЕВНОЕ СТЕКЛОИЗДЕЛИЕ | 2009 |

|

RU2391304C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2011 |

|

RU2487088C1 |

| ФОРМА ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2534863C2 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2013 |

|

RU2528345C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА СТЕКЛЯННОМ ИЗДЕЛИИ ТОКОПРОВОДЯЩЕГО ПОКРЫТИЯ ИЗ ДВУОКИСИ ОЛОВА | 2010 |

|

RU2443646C1 |

| СПОСОБ ПЕРЕФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА | 2010 |

|

RU2431613C1 |

Изобретение относится к электрообогревным гнутым слоистым стеклоизделиям. Технический результат изобретения заключается в улучшении оптических показателей стеклоизделия с заданной величиной удельного сопротивления токопроводящего покрытия. На одну из поверхностей вертикально расположенной плоской стеклозаготовки наносят токопроводящее покрытие на основе двуокиси олова путем пульверизации аэрозоля. Нанесение осуществляют равномерно по всей площади стеклозаготовки. Затем проводят моллирование не менее чем двух стеклозаготовок одновременно на форме рамочного типа с последующей склейкой стеклозаготовок. 2 ил., 2 пр.

Способ получения гнутого электрообогревного слоистого стеклоизделия, включающий нанесение на одну из поверхностей стеклозаготовки токопроводящего покрытия из двуокиси олова путем пульверизации аэрозоля, содержащего хлориды олова и последующую склейку стеклозаготовок, отличающийся тем, что нанесение токопроводящего покрытия осуществляют на поверхности вертикально расположенной плоской стеклозаготовки равномерно по всей ее площади, а затем проводят моллирование не менее чем двух стеклозаготовок одновременно на форме рамочного типа.

| US 3762902 A, 02.10.1973 | |||

| Устройство для нанесения покрытия на стекло | 1977 |

|

SU626059A1 |

| Способ переформования листового стекла | 1976 |

|

SU660946A1 |

| 0 |

|

SU162640A1 | |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО СТЕКЛА | 1991 |

|

RU2024452C1 |

| Способ монтажа шагающей машины | 1983 |

|

SU1216147A1 |

Авторы

Даты

2014-05-20—Публикация

2012-05-10—Подача