1

Изобретение относится к коптрольно-измерительной технике, в частности к рентгеиооптическим методам контроля качества обработки поверхности, и в основном предназначено для контроля плоских кристаллических образцов.

Известен рентгепооптический способ контроля качества обработки поверхности по коэффициенту отражения падающего на образец излучения 1.

Недостатком устройства для реализации способа является его невысокая точность при контроле качества.

Наиболее близким по технической сущпости к изобретению является способ контроля качества обработки поверхности монокристаллов, заключающийся в том, что на контролируемую поверхность направляют скользящий рентгеновский пучок и регистрируют интенсивность зеркально-отраженного излучения 2.

Недостатком способа являются значительные ощибки измерения при контроле кристаллических образцов.

Указанный недостаток обусловлен следующими причинами. В любом кристаллическом теле имеются наборы атомных плоскостей с разными значегп ями межилоскостного расстояния.

Поэтому для кристаллического образца при фиксированной длине волны падающего излучения всегда существует множество положений, в которых происходит дифрак5 ция падающего излучения. Атомные плоскости исследуемого объекта, как правило, пе совпадают с физической поверхностью, поэтому дифракция может не возникнуть. В общем величииа коэффициеита

10 зеркального отражения рентгеновских лучей обусловлена как шероховатостью иоверхности, так и видом диаграммы рассеяния излучения в среде. В случае дифракции эта диаграмма меняется, что может

15 привести к изменению коэффициента отражения, не связанному с шероховатостью поверхности.

Цель изобретения - повыщение точности контроля.

20 Это достигается тем, что перед регистрацией зеркально-отраженного излучения осуИ1,ествляют вращение образца вокруг нормали к коитролируемой поверхностп при фиксироваииом угле скольжения пучка

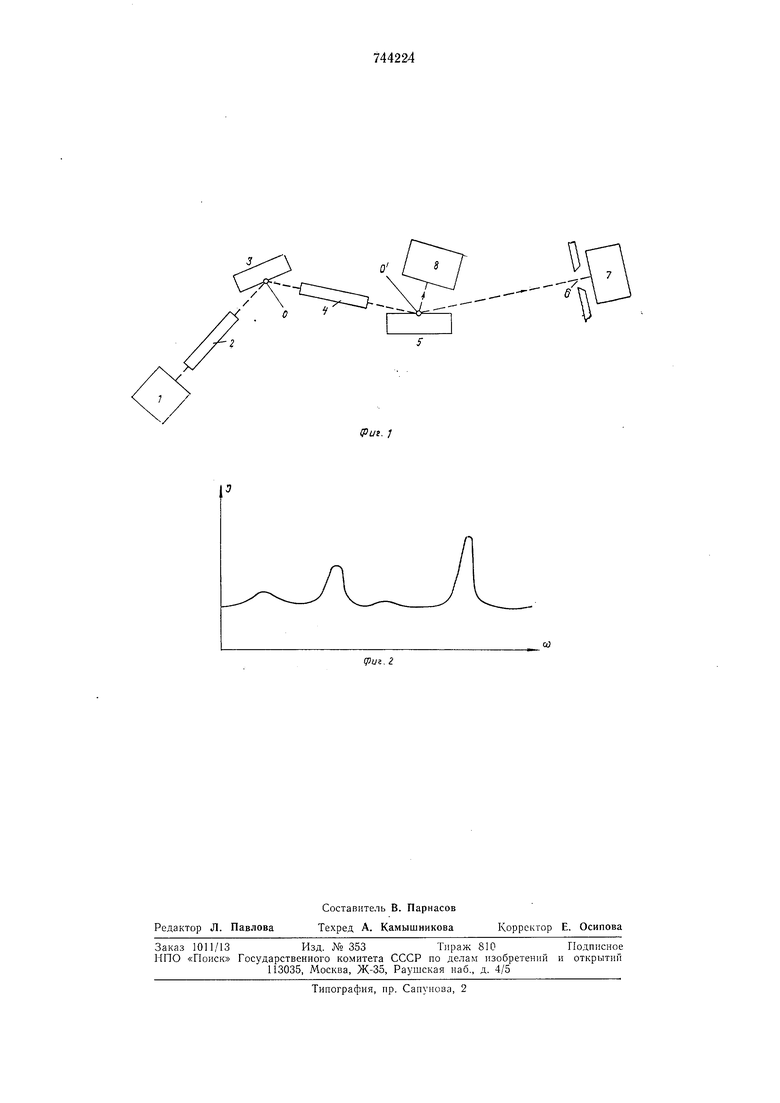

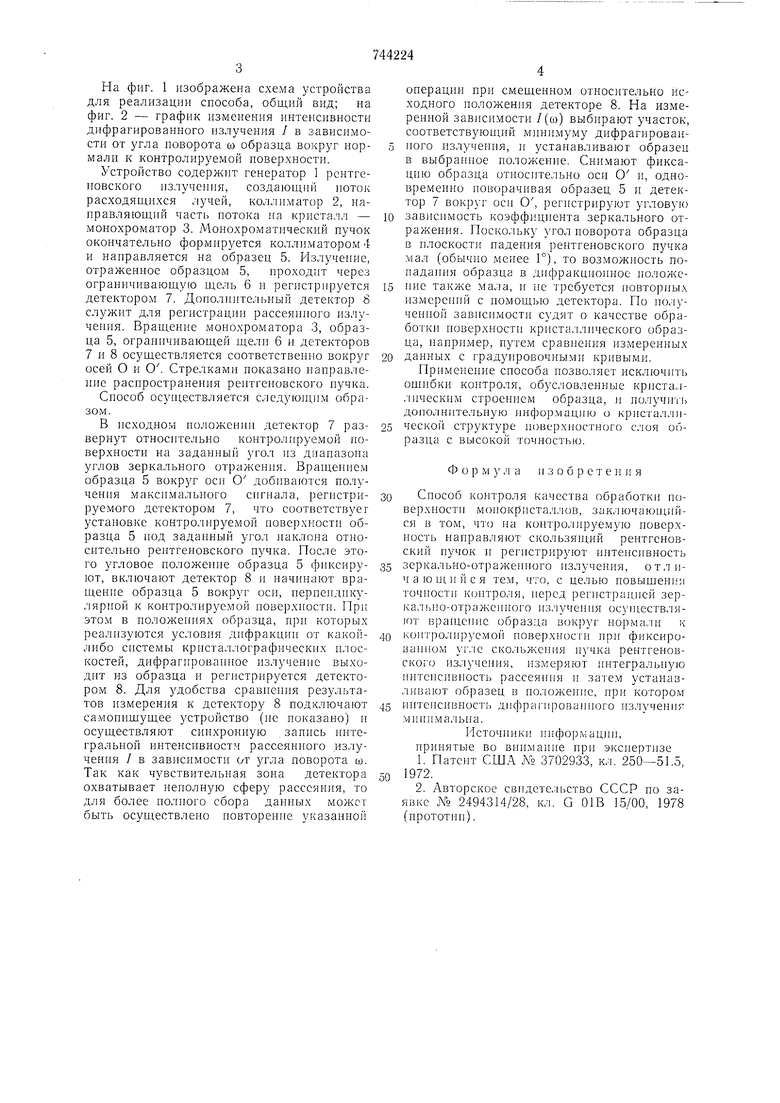

25 реитгеновского излучения, измеряют интегральную интенсивность рассеяния и затем устаиавливают образец в иоложеиие, нрн котором интенсивность дифрагированного нзлучения минимальна. На фиг. 1 изображена схема устройства для реализации способа, общий вид; на фиг. 2 - график изменения интенсивности дифрагированного излучения / в зависимости от угла новорота со образца вокруг нормали к контролируемой поверхности. Устройство содержит генератор 1 рентгеновского излучения, создающий поток расходящи.хся лучей, коллиматор 2, нанравляющий часть иотока иа кристалл - монохроматор 3. Монохроматический пучок окончательно формируется коллнматором 4 и направляется на образец 5. Излучение, отраженное образцом 5, проходит через ограпичивающую щель 6 и регистрируется детектором 7. Дополнительный детектор 8 для регистрации рассеяииого излучения. Вращение монохроматора 3, образца 5, ограничивающей щели 6 и детекторов 7 и 8 осуществляется соответственно вокруг осей О и О . Стрелками показано направление распространения рентгеновского нучка. Способ осуи1ествляется следуюии1м образом. В исходном положении детектор 7 развернут отнооггельно контролируемой поверхности на заданный угол из днаиазона углов зеркального отражения. Вращеннем образца 5 вокруг оси О добиваются получения максимального сигнала, регнстрируемого детектором 7, что соответствует установке контролируемой поверхности образца 5 иод заданный угол наклона относительно рентгеновского пучка. После этого угловое положение образца 5 фиксируют, включают детектор 8 и начинают вращение образца 5 вокруг оси, периеидикулярной к контролируемой поверхности. При этом в положениях образца, при которых реализуются условия дифракции от какойлибо системы кристал.яографических плоскостей, дифрагироваииое излучение выходит нз образца и регистрируется детектором 8. Для удобства сравиения результатов измерения к детектору 8 подключают самоппшущее устройство (ие показано) и осуществляют синхронную запись интегральной интенсивности рассеянного излучения / в зависимости от угла поворота ш. Так как чувствительная зона детектора охватывает неполную сферу рассеяния, то для более полиого сбора даппых может быть осуществлено повтореиие указанной операции при смещенном относительно исходного положения детекторе 8. На измеренной зависимости /(оз) выбирают участок, соответствующий минимуму дифрагированного излучения, и устанавливают образен в выбранное положенне. Снимают фиксацию образца относительно оси О п, одновременно поворачивая образец 5 и детектор 7 оси О , регистрируют угловую зависимость коэффициента зеркального отражения. Поскольку угол поворота образца в плоскости падения рентгеновского пучка мал (обычно менее 1°), то возможность попадания образца в дифракционное положение также мала, и не требуется иовториых измсреиий с помощью детектора. По получеииой зависи.мости судят о качестве обработки поверхиости кристаллического образца, папример, путем сравиения измереиных данных с градунровочными кривыми. Применение способа позволяет исключить огнибки контроля, обусловленные крнсталлическим строением образца, и получить дополнительную инфо Х 1ацлю о кристаллпческой структуре поверхностного с.чоя образца с высокой точностью. Ф о р м у л а и 3 о б р е т е и и я Способ контроля качества обработки иове)хиости моиокриста.члов, заключаюи;ийся в том, что на контро.чпруемую поверхность нанравляют скользян ий рентгеновский пучок п регистрируют интенсивность зеркально-отраженного излучения, отличаюни1Йся тем, что, с целью иовышения точности контроля, иеред регистрацией зеркал ыю-отражеиного излучения осущеетвляют вращеиие образца вокруг нормали к коитролируемой поверхиости при фиксированном уг.ле скольжения пучка рентгеновскоге; излучения, - змеряют интегральную интенсивность рассеяния п затем устанавливают образец в ноложеиие, ири котором -и1тенсивность дпфрагирова1И1ого излучепп; миии.мальпа. Источники информации, прииятые во виимание при экспертизе 1.Патеит США Л 3702933, кл. 250-51.5, 1972. 2.Авторское евидетельство СССР по заявке ЛЬ 2494314/28, кл. G 01В 15/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества обработки поверхности | 1982 |

|

SU1087853A1 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1999 |

|

RU2166184C2 |

| Способ определения структурных характеристик тонких приповерхностных слоев монокристаллов | 1983 |

|

SU1103126A1 |

| Рентгеновский спектрометр | 1979 |

|

SU857816A1 |

| Способ контроля качества обработки поверхности | 1977 |

|

SU672480A1 |

| РЕНТГЕНОДИФРАКЦИОННАЯ УСТАНОВКА И СПОСОБ РЕНТГЕНОВСКОЙ ДИФРАКЦИИ | 2008 |

|

RU2449262C2 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1998 |

|

RU2129698C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СОВЕРШЕНСТВА СТРУКТУРЫ КРИСТАЛЛИЧЕСКИХ СЛОЕВ | 2007 |

|

RU2370758C2 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СОВЕРШЕНСТВА СТРУКТУРЫ МОНОКРИСТАЛЛИЧЕСКИХ СЛОЕВ | 2007 |

|

RU2370757C2 |

| Способ контроля качества обработки поверхности | 1979 |

|

SU859810A2 |

Авторы

Даты

1980-06-30—Публикация

1978-03-06—Подача