(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ОБРАБОТКИ ПОВЕРХНОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества обработки поверхности | 1977 |

|

SU672480A1 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1998 |

|

RU2129698C1 |

| Способ контроля качества обработки поверхности | 1978 |

|

SU744224A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНЫХ ПОКРЫТИЙ И ПОВЕРХНОСТЕЙ В ПРОЦЕССЕ ИХ ИЗМЕНЕНИЯ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2199110C2 |

| Устройство для рентгенофлуоресцентного анализа | 1991 |

|

SU1827600A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНЫХ ПОКРЫТИЙ И ПОВЕРХНОСТЕЙ В РЕАЛЬНОМ ВРЕМЕНИ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194272C2 |

| Способ контроля плотности поверхностного слоя твердых тел | 1976 |

|

SU609079A1 |

| УСТРОЙСТВО ДЛЯ МАЛОУГЛОВОЙ ТОПОГРАФИИ (ВАРИАНТЫ) | 1997 |

|

RU2119659C1 |

| СПОСОБ МАЛОУГЛОВОЙ ИНТРОСКОПИИ | 2002 |

|

RU2254566C2 |

| СПОСОБ МАЛОУГЛОВОЙ ИНТРОСКОПИИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2137114C1 |

Изобретение относится к рентгенов ким способам контроля качества обработки поверхности и в основном предназначено для контроля плоских образ цов высших классов шероховатости. По основному авт.св. № 672480 известен способ контроля качества об работки поверхности, заключакмцийся в том, что на контролируемую поверхность направляют наклонный рентгенов ский пучок,регистрируют интенсивност зеркально отраженного излучения в од ной или нескольких угловых точках, фиксируют угол скольжения рентгеновского пучка относительнб контроли руемой поверхности в интервалах от 2,0-2,5 до 5-7 расчетных значений критического угла полного внешнего отражения контролируемого образца и регистрируют угловое распределение интенсивности рассеянного излучения в интервале углов рассеяния от f до 2«f р. Однако этот способ контроля качества обработки поверхности недостаточно надежен и достоверен из-за влияния на интенсивность рассеянного излучения геометрического рельефа поверхности и внутренних дефектов поверхностного слоя. Цель изобретения - повышение надежности и достоверности контроля дефектности поверхностного слоя. Цель достигается тем, что на контролируемую поверхность наносят покрытие в виде слоя химически инертного вещества толщиной 300-1000 А, физическая плотность которого отлична от плотности поверхностного слоя, на контролируемую поверхность направляют наклонный рентгеновский пучок, регистрируют угловое распределение интенсивности рассеянного излучения, определяют интенсивность пиков рассеянного излучения от покрытия, и о степени дефектности поверхностного слоя судят по соотношению интенсивностей пиков рассеянного излучения до и после нанесения покрытия.

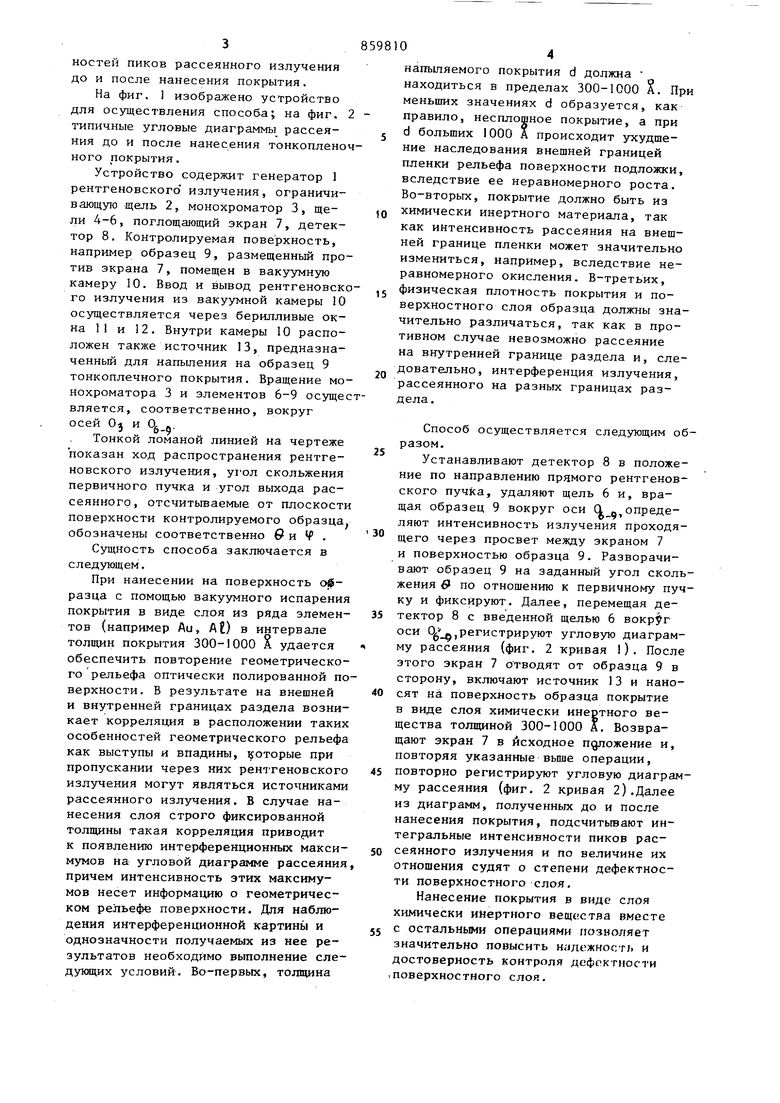

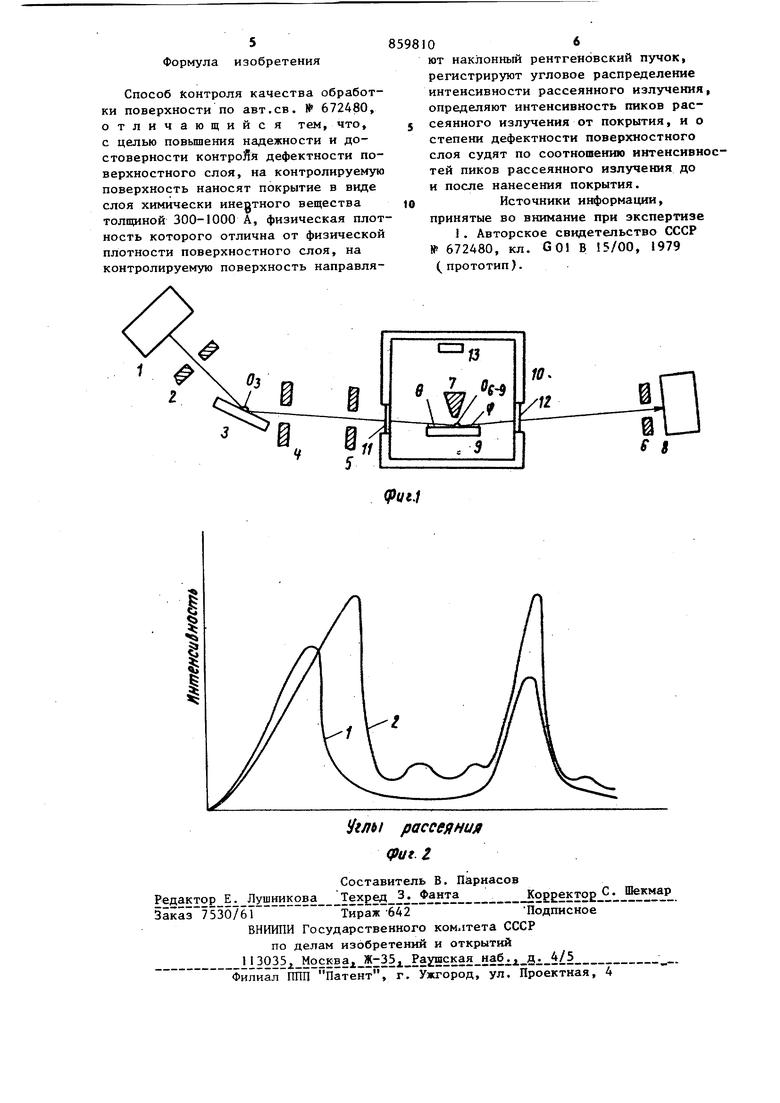

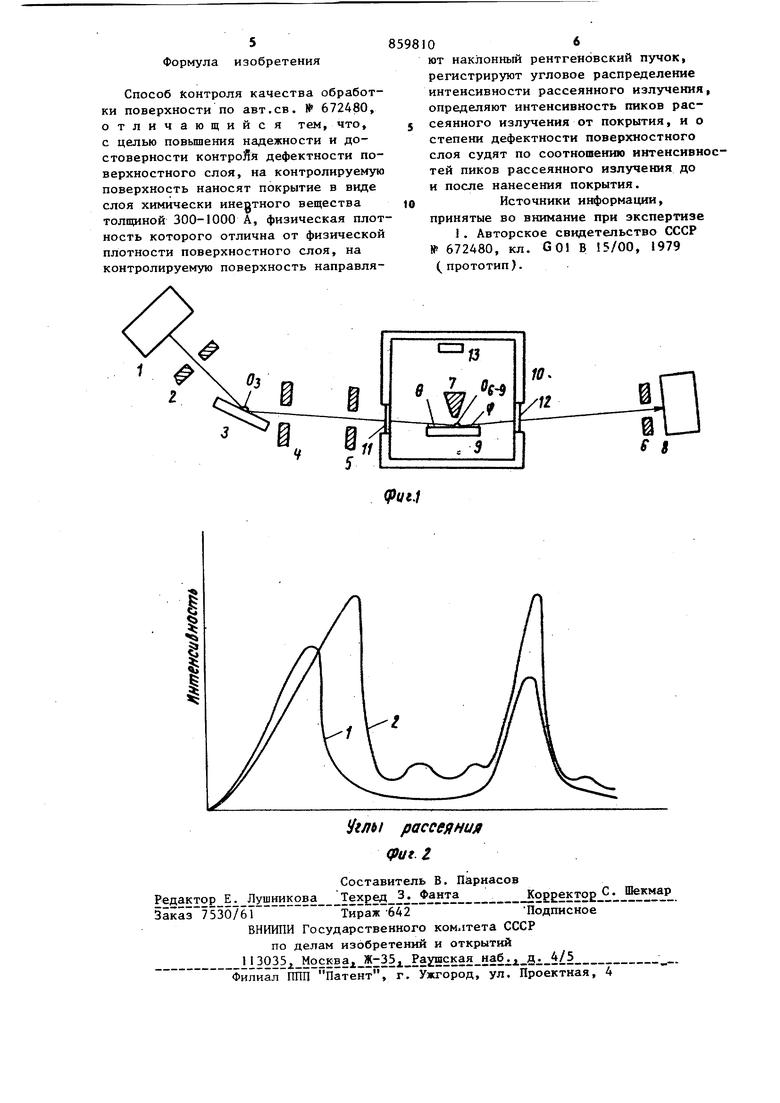

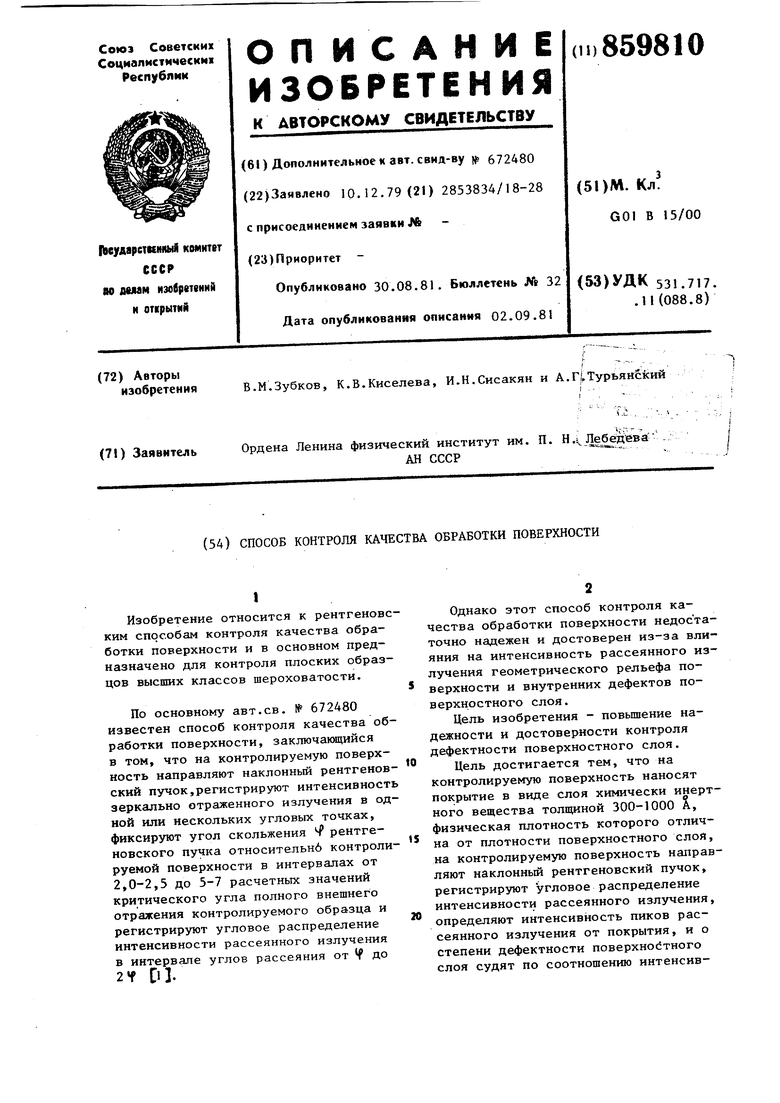

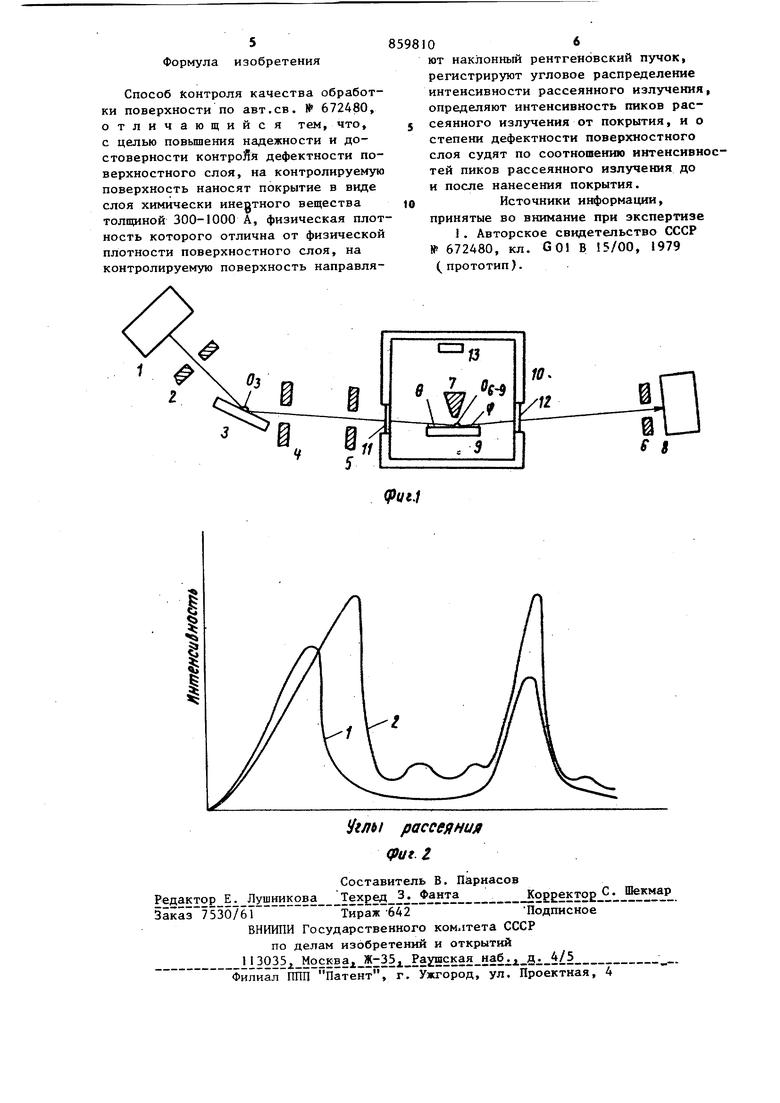

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 типичные угловые диаграммы рассеяния до и после нанесения тонкопленочного покрытия.

Устройство содержит генератор 1 рентгеновского излучения, ограничивающую щель 2, монохроматор 3, щели 4-6, поглощающий экран 7, детектор 8. Контролируемая поверхность, например образец 9, размещенный против экрана 7, помещен в вакуумную камеру 10. Ввод и вывод рентгеновского излучения из вакуумной камеры 10 осуществляется через берилливые окна 11 и 12. Внутри камеры 10 расположен также источник 13, предназначенный для напьшения на образец 9 тонкоплечного покрытия. Вращение монохроматора 3 и элементов 6-9 осущесвляется, соответственно, вокруг осей Oj и .

Тонкой ломаной линией на чертеже показан ход распространения рентгеновского излучения, угол скольжения первичного пучка и угол выхода рассеянного, отсчитываемые от плоскости поверхности контролируемого образца обозначены соответственно в и f . Сущность способа заключается в следующем.

При нанесении на поверхность образца с помощью вакуумного испарения покрытия в виде слоя из ряда элементов {например Аи, At) в интервале толщин покрытия 300-1000 А удается обеспечить повторение геометрического рельефа оптически полированной поверхности. В результате на внешней и внутренней границах раздела возникает корреляция в расположении таких особенностей геометрического рельефа как выступы и впадины, которые при пропускании через них рентгеновского излучения могут являться источниками рассеянного излучения. В случае нанесения слоя строго фиксированной толщины такая корреляция приводит к появлению интерференционных максимумов на угловой диаграмме рассеяния причем интенсивность этих максимумов несет информацию о геометрическом рельефе поверхности. Для наблюдения интерференционной картины и однозначности получаемых из нее результатов необходимо вьтолнение следуклдих условий. Во-первых, толщина

напыляемого покрытия d должна находиться в пределах 300-1000 S. При меньших значениях d образуется, как правило, несплошное покрытие, а при

d больших 1000 А происходит ухудшение наследования внешней границей пленки рельефа поверхности подложки, вследствие ее неравномерного роста. Во-вторых, покрытие должно быть из

химически инертного материала, так как интенсивность рассеяния на внешней границе пленки может значительно измениться, например, вследствие неравномерного окисления. В-третьих,

физическая плотность покрытия и поверхностного слоя образца должны значительно различаться, так как в противном случае невозможно рассеяние на внутренней границе раздела и, следовательно, интерференция излучения, рассеянного на разных границах раздела.

Способ осуществляется следующим образом.

Устанавливают детектор 8 в положение по направлению прямого рентгеновского пучка, удаляют щель 6 и, вращая образец 9 вокруг оси Q Q,определяют интенсивность излучения проходящего через просвет между экраном 7 и поверхностью образца 9. Разворачивают образец 9 на заданный угол скольжения & по отношению к первичному пучку и фиксируют. Далее, перемещая детектор 8 с введенной щелью 6 вокруг оси ,регистрируют угловую диаграмму рассеяния (фиг. 2 кривая 1). После этого экран 7 отводят от образца 9 в сторону, включают источник 13 и наносят на поверхность образца покрытие в виде слоя химически инертного вещества толщиной 300-1000 А. Возвращают экран 7 в исходное положение и, повторяя указанные выше операции, повторно регистрируют угловую диаграмму рассеяния (фиг. 2 кривая 2).Далее из диаграмм, полученных до и после нанесения покрытия, подсчитывают интегральные интенсивности пиков рассеянного излучения и по величина их отношения судят о степени дефектности поверхностного слоя.

Нанесение покрытия в виде слоя химически ийертного вещества вместе с остальными операциями позноляет значительно повысить н Jлeжнocть и достоверность контроля дефектности 1 поверхностного слоя.

Авторы

Даты

1981-08-30—Публикация

1979-12-10—Подача