(54) СПОСОБ ИЗМЕРЕНИЯ.ВОЗДУШНОГО ЗАЗОРА В ЭЛЕКТРИЧЕСКОЙ МАШИНЕ

1

Изобретение относится к области электромашиностроения и может быть использовано при дефектации и контроле качества ремонта электрических машин. 5

Известен способ измерения воздушного зазора в собранном элек- ; тродвигателе методом прямых измерений при помощи щупов 1 .

Наряду с простотой данный способ Ю измерения имеет ряд недостатков: большую трудоемкость измерений, так как требует подбора щупов от меньшей к большей толщине; недостаточную точность измерений в связи с тем,15 что толщины применяемых щупов имеют сравнительно большие интервалы размеров между соседними щупами, а также в связи с тем, что ротор имеет свободу перемещения в радиальном на- 20 правлении на величину радиального зазора в подшипнике и результаты измерения зависят от квалификации измеряющего J ограниченность применения, так как большая часть электродви- 25 гателей имеют закрытое исполнение, доступ у которых к воздушному зазору отсутствует.

Наиболее близким к изобретению по технической сущности и достигае- 30

мому результату является способ измерения воздушного зазора в электрической машине при ее сборке путем укладки ротора в расточку статора, установки электрической машины в положение, при котором измеряемый зазор под действием собственного веса ротора выбран в одну сторону разворота электрической ма- . шины относительно продольной оси на заданный угол и измерения взаимного перемещения статора и ротора в процессе разворота с помощью датчиков, укрепленных на статоре |2 .

Сущность этого способа заключается в перемещении подвижной детали (ротора), находящейся в неподвижной (статоре), под действием собственного веса ротора при перевороте изделия на 180° вокруг горизонтальной оси и измерении крайних положений подвижной детали с помощью закрепленного на неподвижной датчика перемещения.

С помощью этого способа можно определить лишь суммарную величину воздушного зазора в разобранной электрической машине или суммарную величину ргщиального зазора подшипника в собранной электрической машине и только в одном направлении.

Но так как форма расточки статора имеет отклонения от круга, то измерение суммарного воздушного зазора только в одном направлении не дает полного представления о зазоре. Поэтому для получения полных данных о воздушном зазоре в собранной электрической машине этим способом требуется многократная перестанока датчика по кругу до 360 с последующим переворачиванием электродвигателя на ISO после каждой перестановки датчика. А это приводит к смене бзовой поверхности закрепления- датчиков, а следовательно и к увеличению погрешности измерения. Кроме того, многократная перестановка датчика приводит и к увеличению трудоемкости измерений.

Цель изобретения - повышение точности и снижение трудоемкости измерений.

Поставленная цель достигается тем, что взаимное перемещение статора и ротора измеряют в двух взаимноперпендикулярных направлениях при развороте электрической машины Нс1 Збо, затем производят досборку электрической машины путем установки полш 1пниковых щитов и повторяют измбгрфния без измерения положения датчиков, а о величине воздушного зазора судят по расстоянию между траекториями движения ротора в разобранной и собранной электрической машине.

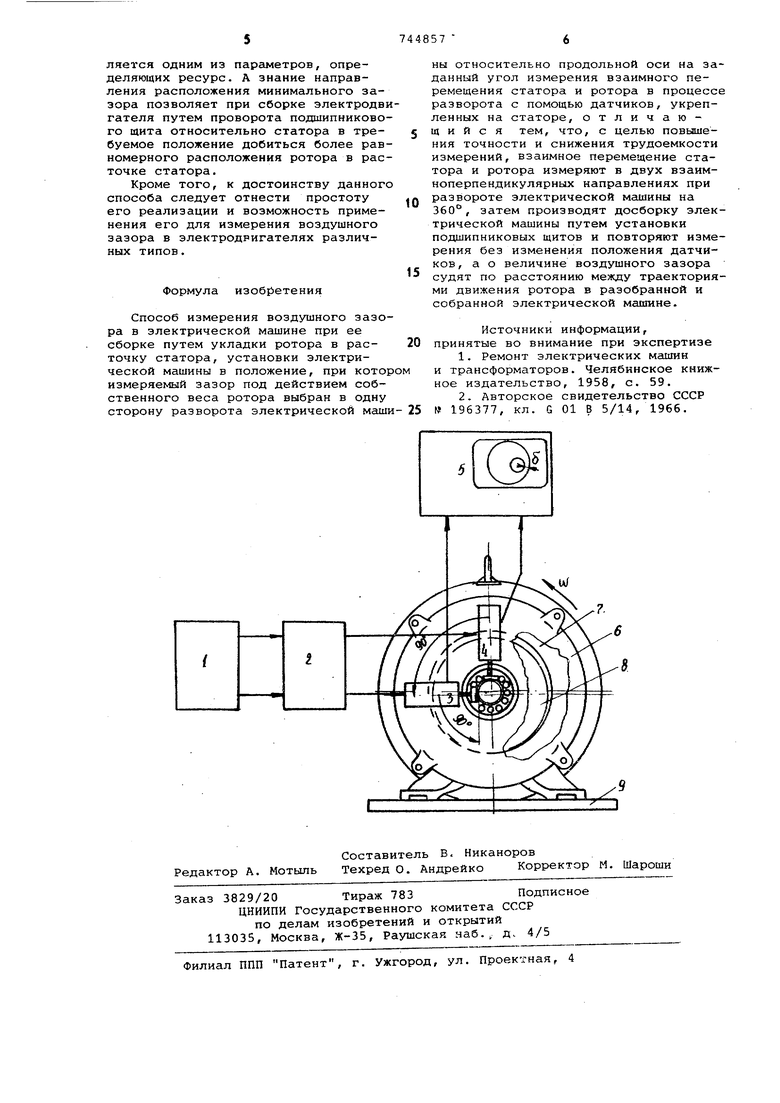

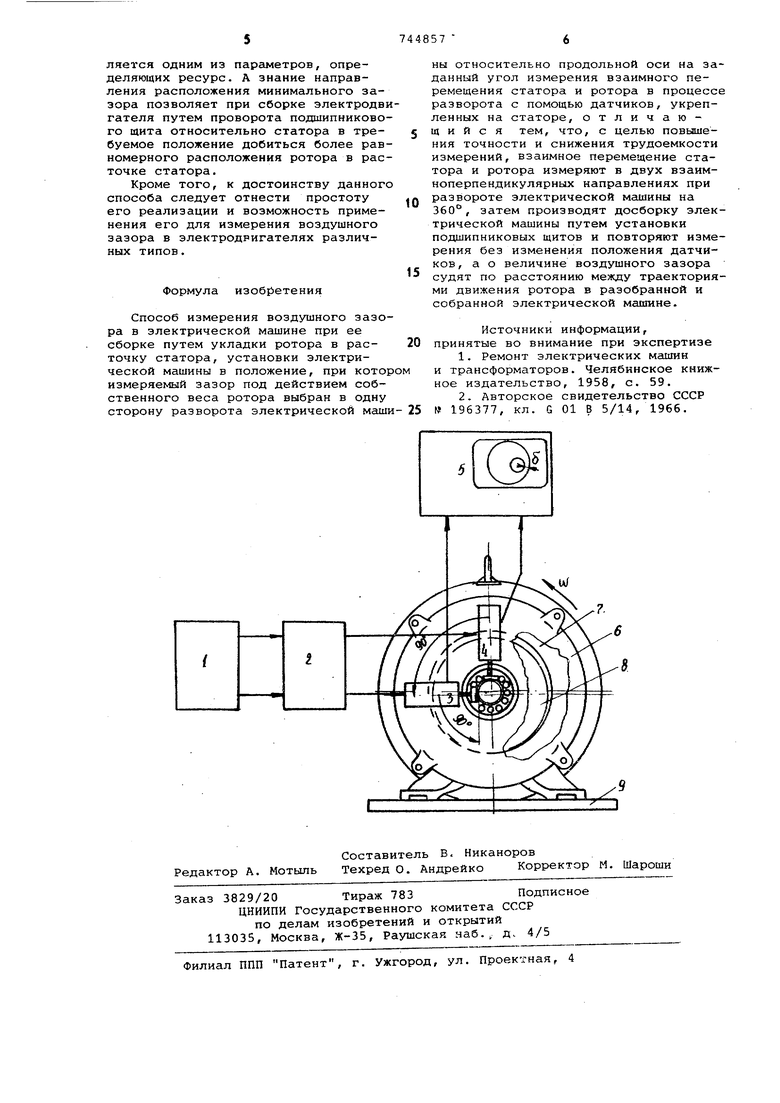

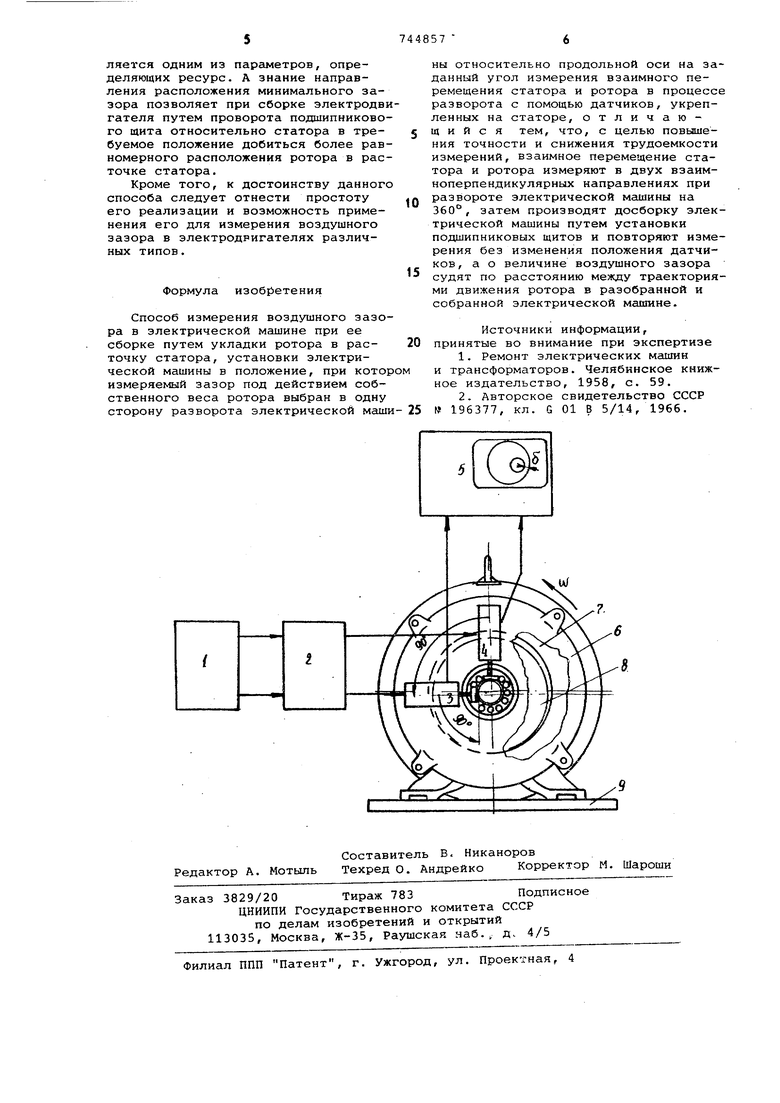

На чертеже показана установка для реализации предлагаемого способа.

Установка содержит источник 1 питания, стабилизатор 2 напряжения, контактные датчики 3 и 4 перемещения регистрирующий прибор (осциллограф) 5, электродвигатель б со статором ротором 8, поворотное устройство с платформой 9 для поворота электродвигателя вокруг продольной оси.

В качестве измерительных датч:ико 3 и 4 используются контактные дифференциальные индуктивные датчики перемещения, у которых подвижные стержни заканчиваются насадками из плоских пластин с опорными поверхностями перпендикулярными их подвижным стержням.

Измерение .проводят следующим образом.

В статор 7, закрепленный неподвих(но на платформе 9 поворотного устройства, вставляют ротор 8 в сборе с подмипниками. На подшипники частично напрессовываются подшипниковые щиты так, чтобы ротдр 8 свободно перемещался в расточке статора 7 в радиальном направлении. На статоре 7 закрепляют в плоскости перпендикулярной поверхности вала датчики 3 и 4 перемещения, жестко соединенные и расположенные друг относительно

друга под углом 9Q° . При закреплены датчиков 3 и 4 опорные поверхности стержней устанавливают на шлифованные поверхности вала (в передней части - на посадочное место под соединительную муфту, а в задней - на посадочное место под вентилятор). Затем включается поворотное устройство и платформа 9 вместе с двигателем б поворачивается вокруг продольной оси на 360°.

При повороте под действием собственного веса ротор 8 перекатывается по поверхности статора 7, занимая нижнее положение в расточке. Эти пермещения вызывают изменение напряжения рассогласования уравновешенных мостов датчиков 3 и 4, которое через выпрямители подается на осциллограф 5 и записывается в прямоугольной системе координат в виде окружности, представляющей траекторию передвижен ротора в пространстве расточки статора.

Затем без изменения расположения датчиков 3 и 4 проводят досборку электродвигателя, подшипниковые щиты запрессовывают в статор 7 и закрепляют при помощи болтов.

Включают поворотное устройство, проводят измерение и регистрацию траектории передвижения ротора 8 в растке статора 7 в собранном электродвигателе.

Тогда взаимное расположение полученных траекторий до сборки и после сборки электродвигателя отражает положение ротора 8 в расточке статора 7, а расстояние между траекториями определяет величину воздушного зазора по кругу расточки статора 7. Такие измерения проводят одновременно с обеих сторон электродвигателя, что позволяет определить величину и место нахождения наименьшего воздушного зазора по кругу расточки статора 7.

Овальности шеек вала (выбранные в качестве базы измерения) и эксгдентричное расположение ротора отHOCHTejjbHO шеек вала вносят погрешность в измерение воздушного зазора.

Однако эта погрешность составляет 0,05-0,1% величины воздушного зазора и поэтому ею можно пренебречь

Таким образом, предлагаемый способ позволяет все измерения выполнять с одной установки датчиков, что повышает точность результатов и снижает трудоемкость измерений, он также позволяет определить минимальную величину зазора и место его нахождения по кругу расточки статора с обоих сторон в собранном электродвигателе .

Наименьшая величина зазора позволяет судить о ресурсе работы электродвигателя, так как зазор яв

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля воздушных зазоров между якорем и полюсами в электрических машинах при сборке | 2018 |

|

RU2695096C1 |

| Устройство для контроля электрической машины | 1988 |

|

SU1638684A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| ДВУСТОРОННЯЯ ТОРЦОВАЯ АСИНХРОННАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2003 |

|

RU2232459C1 |

| Способ контроля неравномерности воздушного зазора электрической машины | 1977 |

|

SU677039A1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Способ сборки электрической машины | 1991 |

|

SU1820449A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВОЗДУШНОГО ЗАЗОРА МЕЖДУ СТАТОРОМ И РОТОРОМ ВРАЩАЮЩИХСЯ ЭЛЕКТРИЧЕСКИХМАШИН | 1969 |

|

SU237998A1 |

Авторы

Даты

1980-06-30—Публикация

1978-01-18—Подача