Предлагаемое изобретение касается машины для центробежной отливки пустотелых металлических предметов заливкой расплавленного металла во вращающуюся наклоняемую форму и имеет целью механизацию производственных операций литья.

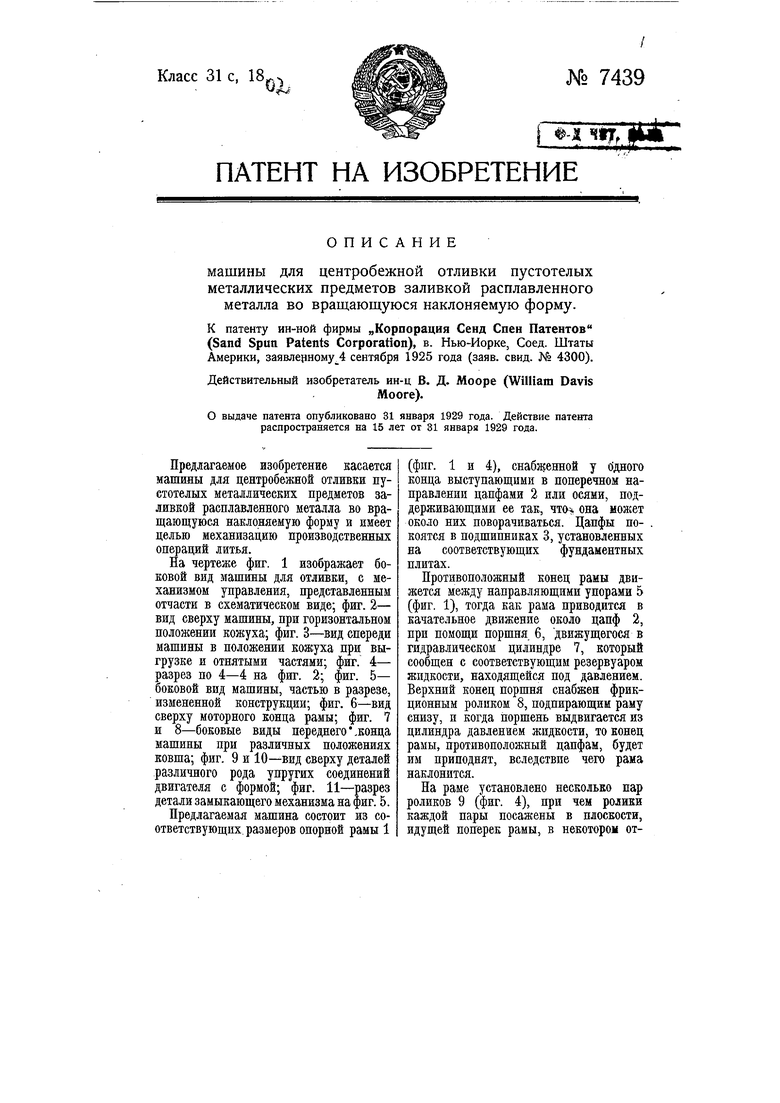

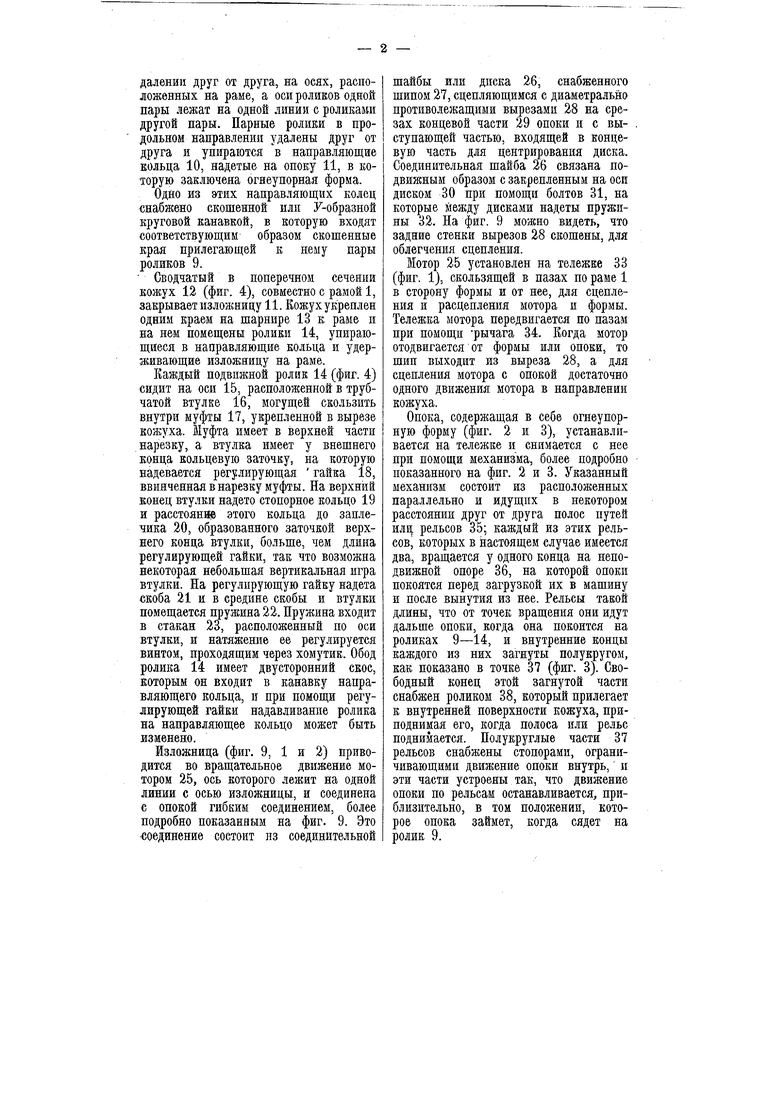

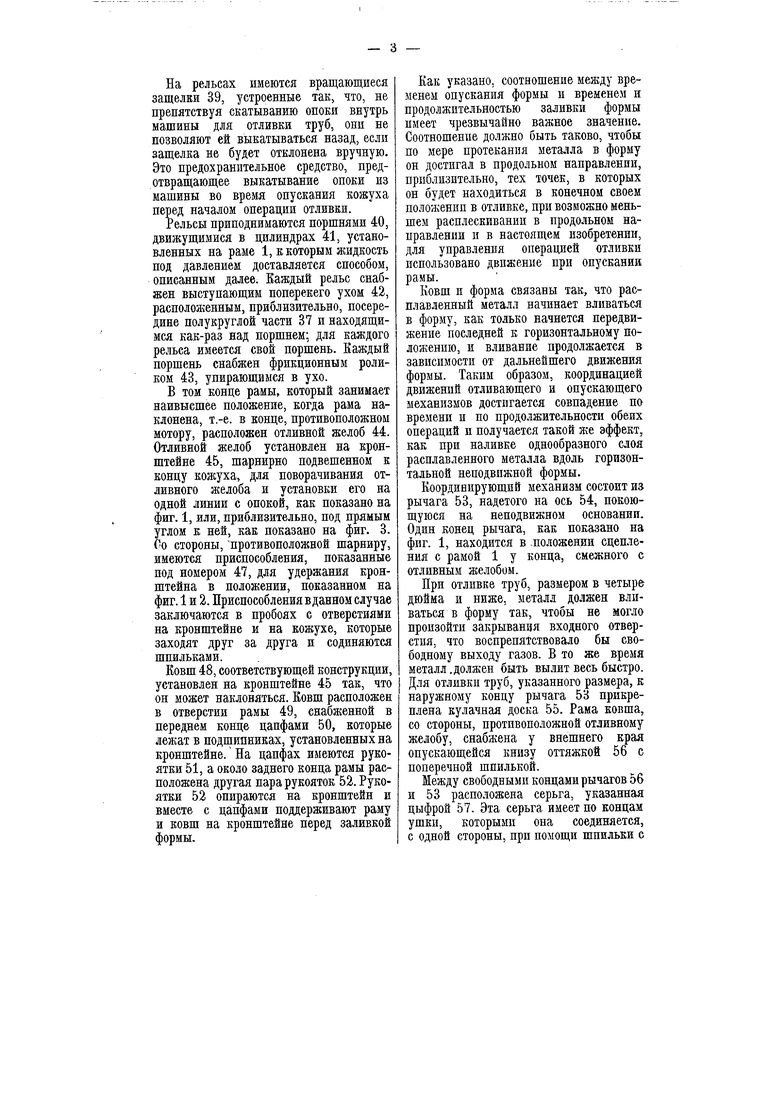

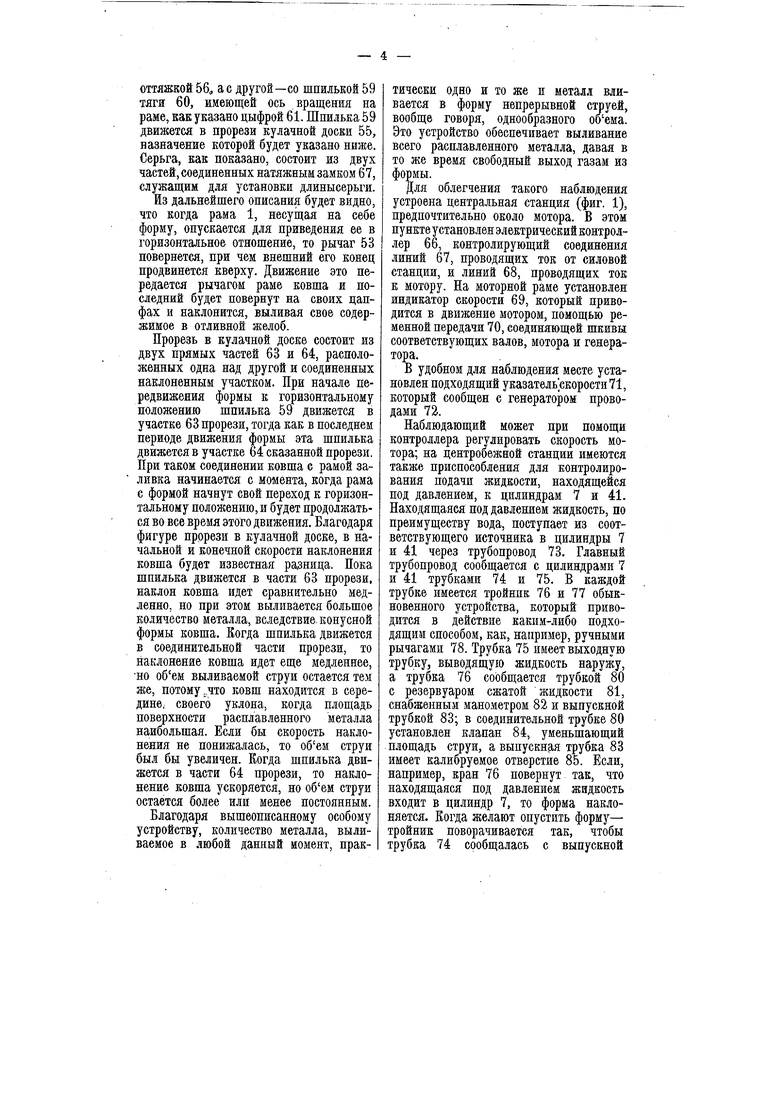

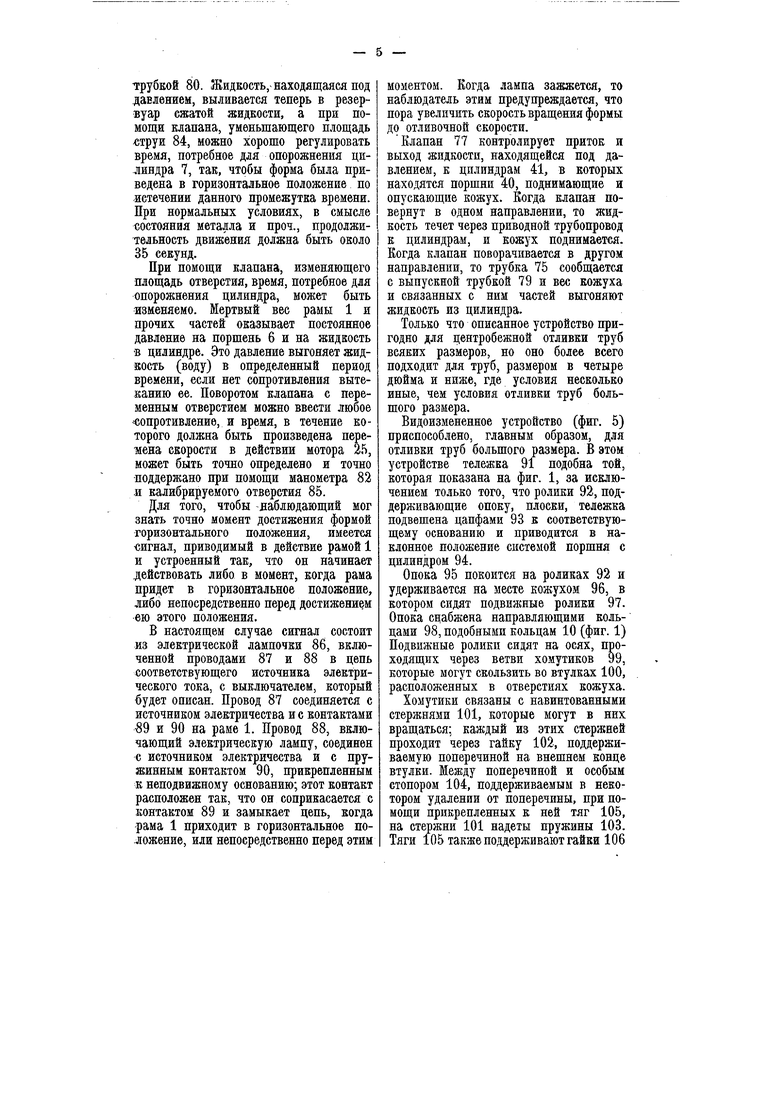

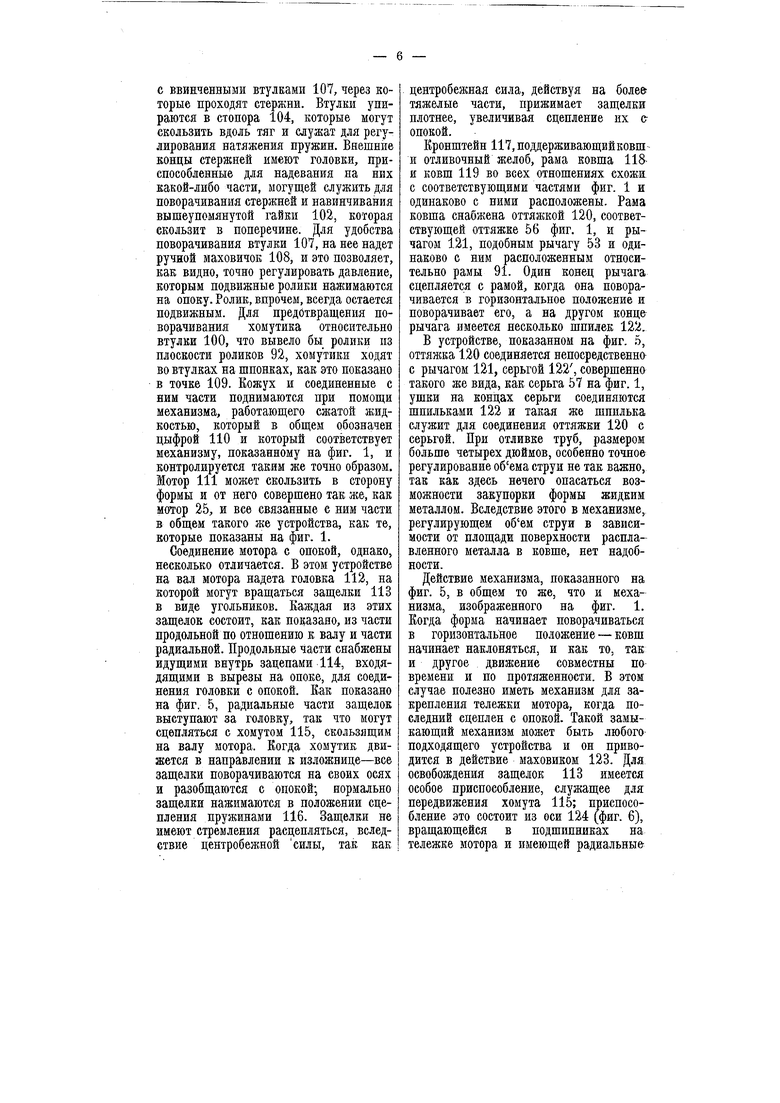

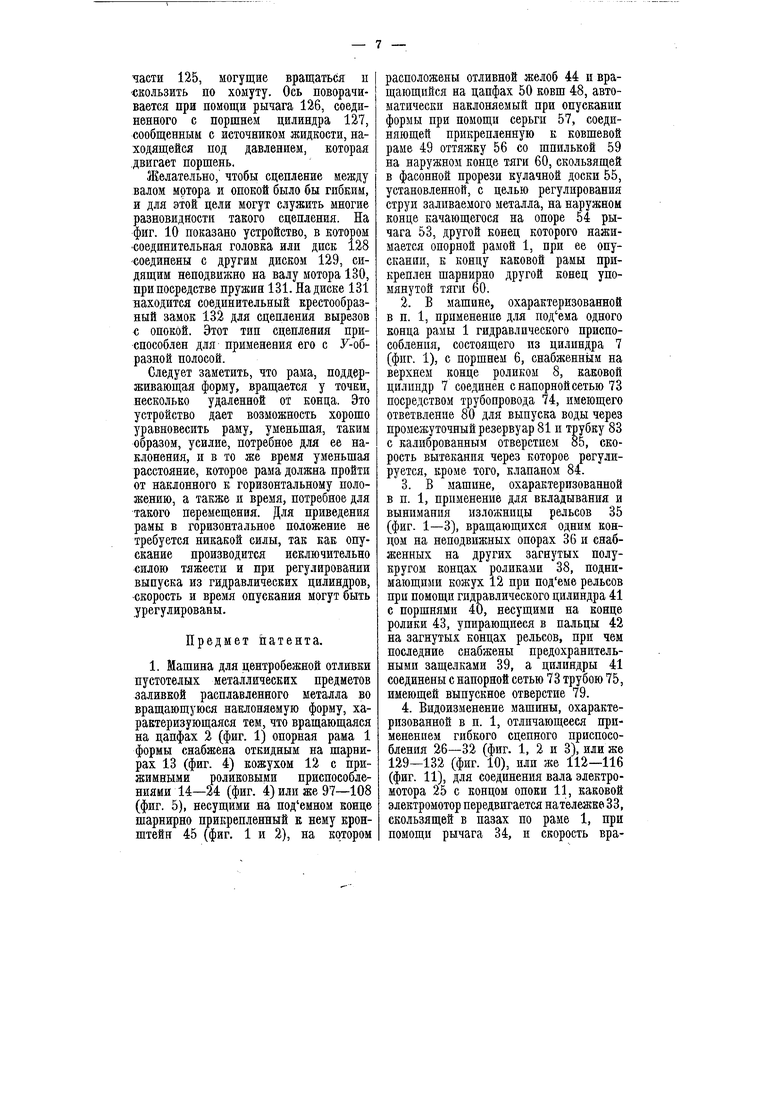

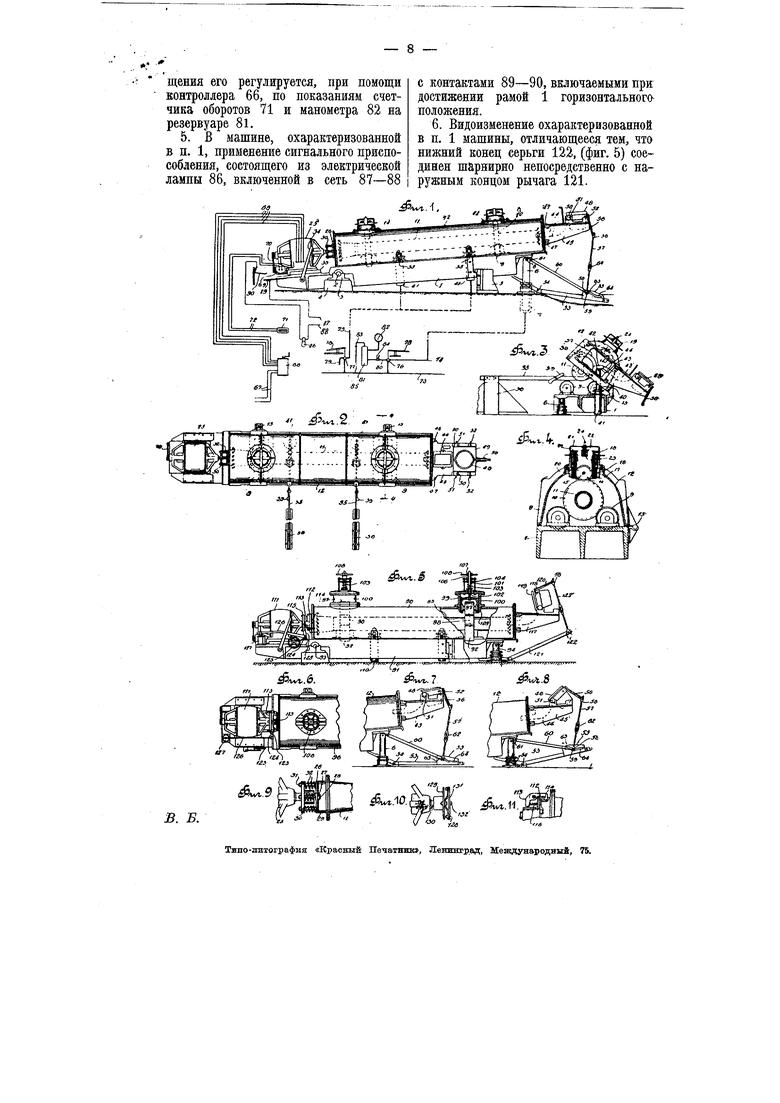

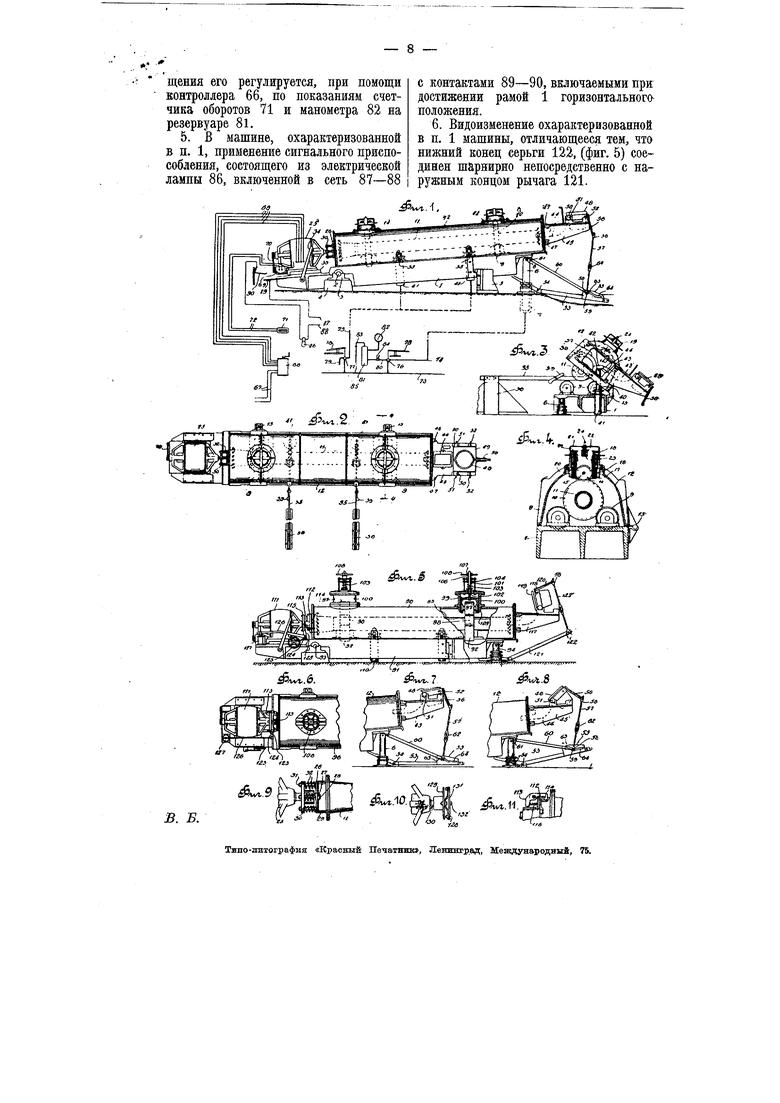

На чертеже фиг. 1 изображает боковой вид машины для отливки, с механизмом управления, представленным отчасти в схематическом виде; фиг. 2- вид сверху машины, при горизонтальном положении кожуха; фиг. 3-вид спереди машины в положении кожуха при выгрузке и отпятыми частями; фиг. 4- разрез по 4-4 на фиг. 2; фиг. 5- боковой вид машины, частью в разрезе, измененной конструкции; фиг. 6-вид сверху моторного конца рамы; фиг. 7 и 8-боковые виды переднего ,конца машины при различных положениях ковша; фиг. 9 и 10-вид сверху деталей различного рода упругих соединений двигателя с формой; фиг. 11-разрез детали замыкающего механизма на фиг. 5.

Предлагаемая машина состоит из соответствующих, размеров опорной рамы 1

(фиг. 1 и 4), снабженной у Одного конца выступающими в поперечном направлении цапфами 2 или осями, поддерживающими ее так, что опа может около них поворачиваться. Цапфы покоятся в подшипниках 3, установленных на соответствующих фундаментных плитах.

Противоположный конец рамы движется между направляющими упорами 5 (фиг. 1), тогда как рама приводится в качательное движение около цапф 2, при помощи поршня 6, движущегося в гидравлическом цилиндре 7, который сообщен с соответствующим резервуаром жидкости, находящейся под давлением. Верхний конец поршня снабжен фрикционным роликом 8, подпирающим раму снизу, и когда поршень выдвигается из цилиндра давлением жидкости, то конец рамы, противоположный цапфам, будет им приподнят, вследствие чего рама наклонится.

Па раме установлено несколько пар роликов 9 (фиг. 4), при чем ролики каждой пары посажены в плоскости, идущей поперек рамы, в некотором отдалении друг от друга, на осях, расположенных на раме, а оси роликов одной пары лежат на одной линии с роликами другой пары. Парные ролики в нродольном направлении удалены друг от друга и упираются в направляющие кольца 10, надетые на опоку 11, в которую заключена огнеупорная форма.

Одно из этих направляющих колеп снабжено скошенной или 7-образной круговой канавкой, в которую входят соответствующим образом скошенные края прилегающей к нему пары роликов 9.

Сводчатый в поперечном сечении кожух 12 (фиг. 4), совместно с рамой 1, закрывает изложницу 11. Кожух укреплен одним краем на шарнире 13 к раме и на нем помещены ролики 14, упирающиеся в направляющие кольца и удерживающие изложницу на раме.

Каждый подвижной ролик 14 (фиг. 4) сидит на оси 15, расположенной в трубчатой втулке 16, могущей скользить внутри муфты 17, укрепленной в вырезе кожуха. Муфта имеет в верхней части нарезку, а втулка имеет у внешнего конца кольцевую заточку, на которую надевается регулирующая гайка 18, ввинченная в нарезку муфты. На верхний конец втулки надето стопорное кольцо 19 и расстояние этого кольца до заплечика 20, образованного заточкой верхнего конца втулки, больше, чем длина регулирующей гайки, так что возможна некоторая небольшая вертикальная игра втулки. На регулирующую гайку надета скоба 21 и в средине скобы и втулки помещается пружина 22. Нружина входит в стакан 23, расположенный но оси втулки, и натяжение ее регулируется винтом, проходящим через хомутик. Обод ролика 14 имеет двусторонний скос, которым он входит в канавку направляющего кольца, и при помощи регулирующей гайки надавливание ролика на направляющее кольцо может быть изменено.

Изложница (фиг. 9, 1 и 2) приводится во вращательное движение мотором 25, ось которого лежит на одной линии с осью изложницы, и соединена с опокой гибким соединением, более подробно показанным на фиг. 9. Это соединение состоит из соединительной

шайбы или диска 26, снабженного шипом 27, сцепляющимся с диаметрально противолежащими вырезами 28 на срезах концевой части 29 опоки и с выступающей частью, входящей в концевую часть для центрирования диска. Соединительная шайба 26 связана подвижным образом с закренленным на оси диском 30 при помощи болтов 31, на которые между дисками надеты пружины 32. На фиг. 9 можно видеть, что задние стенкн вырезов 28 скошены, для облегчения сцепления.

Мотор 25 установлен на тележке 33 (фиг. 1), скользящей в пазах по раме 1 в сторону формы и от нее, для сцепления и расцепления мотора и формы. Тележка мотора передвигается по пазам при помощи -рычага 34. Когда мотор отодвигается от формы или опоки, то шин выходит из выреза 28, а для сцепления мотора с опокой достаточно одного движения мотора в направлении кожуха.

Онока, содержащая в себе огнеупорную форму (фиг. 2 и 3), устанавливается на тележке и снимается с нее при помощи механизма, более подробно показанного на фиг. 2 и 3. Указанный механизм состоит из расположенных параллельно и идущих в некотором расстоянии друг от друга полос путей илЕ рельсов 35; каждый из этих рельсов, которых в йастоящем случае имеется два, вращается у одного конца па неподвижной опоре 36, на которой опоки покоятся перед загрузкой их в машину и после вынутия из нее. Рельсы такой длины, что от точек вращения они идут дальше опоки, когда она покоится на роликах 9-14, и внутренние концы каждого из них загнуты полукругом, как показано в точке 37 (фиг. 3). Свободный конец этой загнутой части снабжен роликом 38, который прилегает к внутренней поверхности кожуха, приподнимая его, когда полоса или рельс поднимается. Полукруглые части 37 рельсов снабжены стопорами, ограничивающими движение опоки внутрь, и эти части устроены так, что движение опоки по рельсам останавливается, приблизительно, в том положении, которое опока займет, когда сядет на ролик 9.

На рельсах имеются вращающиеся защелки 39, устроенные так, что, не пренятствуя скатыванию опоки внутрь машины для отливки труб, они не позволяют ей выкатываться назад, если защелка не будет отклонена вручную. Это предохранительное средство, предотвращающее выкатывание опоки из машины во время опускания кожуха перед началом операции отливки.

Рельсы нриподнимаются поршнями 40, движущимися в цилиндрах 41, установленных на раме 1, к которым жидкость иод давлением доставляется способом, описанным далее. Каждый рельс снабжен выступающим поперекего ухом 42, расположенным, приблизительно, посередине полукруглой части 37 и находящимся как-раз над поршнем; для каждого рельса имеется свой поршень. Каждый поршень снабжен фрикционным роликом 43, упирающимся в ухо.

В том конце рамы, который занимает наивысшее положение, когда рама наклонена, т.-е. в конце, противоположном мотору, расположен отливной желоб 44. Отливной желоб установлен на кронштейне 45, шарнирно подвешенном к концу кожуха, для поворачивания отливного желоба и установки его на одной линии с опокой, как показано на фиг. 1, или, приблизительно, под прямым углом к ней, как ноказано на фиг. 3. Со стороны, противоположной шарниру, имеются приспособления, показанные под номером 47, для удержания кронштейна в ноложении, показанном па фиг.1 и 2. Приспособления в данном случае заключаются в пробоях с отверстиями на кронштейне и на кожухе, которые заходят друг за друга и содиняются шпильками.

Ковш 48, соответствующей конструкции, установлен на кронштейне 45 так, что он может наклоняться. Ковш расположен в отверстии рамы 49, снабженной в переднем конце цапфами 50, которые лежат в цодп1ипниках, установленных на кронштейне. На цапфах имеются рукоятки 51, а около заднего конца рамы расположена другая пара рукояток 52. Рукоятки 52 опираются на кронштейн и вместе с цапфами поддерживают раму и ковш на кронштейне перед заливкой формы.

Как указано, соотношение между временем опускания формы и временем и продолжительностью заливки формы имеет чрезвычайно важное значение. Соотношение должно быть таково, чтобы по мере протекания металла в форму он достигал в продольном направлении, приблизительно, тех точек, в которых он будет находиться в конечном своем положении в отливке, при возможно меньшем расплескивании в продольном направлении и в настоящем изобретении, для управления операцией отливки использовано движение при опускании рамы.

Ковш и форма связаны так, что расплавленный металл начинает вливатьс-я в форму, как только начнется передвижение последней к горизонтальному положению, и вливание продолжается в зависимости от дальнейшего движения формы. Таким образом, координацией движений отливающего и опускающего механизмов достигается совпадение па времени и по продолжительности обеих онераций и получается такой же эффект, как при наливке однообразного слоя расплавленного металла вдоль горизонтальной неподвижной формы.

Координирующий механизм состоит из рычага 53, надетого на ось 54, покоюшуюся на неподвижном основании. Один конец рычага, как показано на фиг. 1, находится в .положении сцепления с рамой 1 у конца, смежного с отливным желобом.

При отливке труб, размером в четыре дюйма и ниже, металл должен вливаться в форму так, чтобы не могло произойти закрывания входного отверстия, что воспрепятствовало бы свободному выходу газов. В то же время металл .должен быть вылит весь быстро. Для отливки труб, указанного размера, к наружному концу рычага 58 прикреплена кулачная доска 55. Рама ковша, со стороны, нротивоположной отливному желобу, снабжена у внешнего края опускающейся книзу оттяжкой 56 с поперечной шпилькой.

Между свободными концами рычагов 56 и 53 расположена серьга, указанная цыфрой 57. Эта серьга имеет по концам ушки, которыми она соединяется, с одной стороны, ири помощи шпильки с

оттяжкой 56, ас другой-со шпилькой 59 тяги 60, имеющей ось вращения на раме, как указано цифрой 61. Шпилька 59 движется в прорези кулачной доски 55, назначение которой будет указано ниже. Серьга, как показано, состоит из двух частей, соединенных натяжным замком 67, служащим для установки длинысерьш.

Из дальнейшего описания будет видно, что когда рама 1, несутцая на себе форму, опускается для приведения ее в горизонтальное отношение, то рычаг 53 повернется, при чем внешний его конец продвинется кверху. Движение это передается рычагом раме ковша и последний будет повернут на своих цапфах и наклонится, выливая свое содержимое в отливной желоб.

Прорезь в кулачной доске состоит из двух прямых частей 63 и 64, расположенных одна над другой и соединенных наклоненным участком. При начале передвижения формы к горизонтальному положению шпилька 59 движется в участке 63 прорези, тогда как в последнем периоде движения формы эта шпилька движется в участке 64 сказанной прорези. При таком соединении ковша с рамой заливка начинается с момента, когда рама с формой начнут свой переход к горизонтальному положению, и будет продолжаться во все время этого движения. Благодаря фигуре прорези в кулачной доске, в начальной и конечной скорости наклонения ковша будет известная разница. Пока шпилька движется в части 63 прорези, наклон ковша идет сравнительно медленно, но при этом выливается большое количество металла, вследствие конусной формы ковша. Когда шпилька движется в соединительной части прорези, то наклонение ковша идет еще медленнее, но обем выливаемой струи остается тем же, потому,что ковш находится в середине, своего уклона, когда площадь поверхности расплавленного металла наибольшая. Если бы скорость наклонения не понижалась, то обем струи был бы увеличен. Когда шпилька движется в части 64 прорези, то наклонение ковша ускоряется, но обем струи остается более или менее постоянным.

Благодаря вышеописанному особому устройству, количество металла, выливаемое в любой данный момент, практически одно и то же и металл вливается в форму непрерывной струей, вообще говоря, однообразного обема. Это устройство обеспечивает выливание всего расплавленного металла, давая в то же время свободный выход газам из формы.

Для облегчения такого наблюдения устроена центральная станция (фиг. 1), предпочтительпо около мотора. В этом пункте устаповлен электрический контроллер 66, контролирующий соединения линий 67, проводящих ток от силовой станции, и линий 68, проводящих ток к мотору. На моторной раме устаповлен индикатор скорости 69, который приводится в движение мотором, помощью ременной передачи 70, соединяющей шкивы соответствующих валов, мотора и генератора.

В удобном для наблюдения месте установлен подходящий указательскорости 71, который сообщен с генерато ром проводами 73.

Наблюдающий может при помощи контроллера регулировать скорость мотора; на центробежной станции имеются также приспособления для контролирования подачи жидкости, находящейся под давлением, к цилиндрам 7 и 41. Находящаяся под давлением жидкость, по преимуществу вода, поступает из соответствующего источника в цилиндры 7 и 41 через трубопровод 73. Главный трубопровод сообщается с цилиндрами 7 и 41 трубками 74 и 75. В каждой трубке имеется тройник 76 и 77 обыкновенного устройства, который приводится в действие каким-либо подходящим способом, как, например, ручпыми рычагами 78. Трубка 75 имеет выходную трубку, выводящую жидкость наружу, а трубка 76 сообщается трубкой 80 с резервуаром сжатой жидкости 81, снабженным манометром 82 и выпускной трубкой 83; в соединительной трубке 80 установлен клапан 84, уменьшающий площадь струи, а вынускнр трубка 83 имеет калибруемое отверстие 85. Если, например, крап 76 повернут так, что находящаяся под давлением жидкость входит в цилиндр 7, то форма наклоняется. Когда желают опустить формутройник поворачивается так, чтобы трубка 74 сообщалась с выпускной

трубкой 80. Жидкость,-находящаяся под давлением, выливается тенерь в резервуар сжатой жидкости, а при номощи клапана, уменьшающего площадь «труи 84, можно хорошо регулировать время, потребное для опорожнения цилиндра 7, так, чтобы форма была приведена в горизонтальное положение по -истечении данного промежутка времени. При нормальных условиях, в смысле состояния металла и проч., продолжительность движения должна быть около 35 секунд.

При помощи клапана, изменяющего площадь отверстия, время, потребное для опорожнения цилиндра, может быть изменяемо. Мертвый вес рамы 1 и прочих частей оказывает постоянное давление на поршень 6 и на жидкость в цилиндре. Это давление выгоняет жидкость (воду) в определенный период времени, если нет сопротивления вытеканию ее. Поворотом клапана с переменным отверстием можно ввести любое -сопротивление, и время, в течение которого должна быть произведена перетлена скорости в действии мотора 25, может быть точно определено и точно поддержано при помощи манометра 82 .и калибрируемого отверстия 85.

Для того, чтобы -наблюдающий мог знать точно момент достижения формой горизонтального положения, имеется сигнал, приводимый в действие рамой 1 и устроенный так, что он начинает действовать либо в момент, когда рама придет в горизонтальное положение, либо непосредственно неред достижением ею этого положения.

В настоящем случае сигнал состоит из электрической лампочки 86, включенной проводами 87 и 88 в цепь соответствующего источника электрического тока, с выключателем, который будет описан. Провод 87 соединяется с источником электричества и с контактами 89 и 90 на раме 1. Провод 88, включающий электрическую лампу, соединен с источником электричества и с пружинным контактом 90, прикрепленным к неподвижному основанию; этот контакт расноложен так, что он соприкасается с контактом 89 и замыкает цепь, когда рама 1 приходит в горизонтальное положение, или непосредственно перед этим

моментом. Когда лампа зажжется, то наблюдатель этим предупреждается, что пора увеличить скорость вращения формы до отливочной скорости.

Клапан 77 контролирует приток и выход жидкости, находящейся под давлением, к цилиндрам 41, в которых находятся поршни 40, поднимающие и онускающие кожух. Когда клапан повернут в одном направлении, то жидкость течет через приводной трубопровод к цилиндрам, и кожух поднимается. Когда клапан поворачивается в другом направлении, то трубка 75 сообщается с выпускной трубкой 79 и вес кожуха и связанных с ним частей выгоняют жидкость из цилиндра.

Только что описанное устройство пригодно для центробежной отливки труб всяких размеров, но оно более всего подходит для труб, размером в четыре дюйма и ниже, где условия несколько иные, чем условия отливки труб большого размера.

Видоизмененное устройство (фиг. 5) приспособлено, главным образом, для отливки труб большого размера. В этом устройстве тележка 91 подобна той, которая показана на фиг. 1, за исключением только того, что ролики 92, поддерживающие опоку, плоски, тележка подвешена цапфами 93 к соответствующему основанию и приводится в наклонное положение системой поршня с цилиндром 94.

Опока 95 покоится на роликах 92 и удерживается на месте кожухом 96, в котором сидят подвижные ролики 97. Опока сцабжена направляющими кольцами 98, подобными кольцам 10 (фиг. 1) Подвижные ролики сидят на осях, проходящих через ветви хомутиков 99, которые могут скользить во втулках 100, расположенных в отверстиях кожуха.

Хомутики связаны с навинтованными стержнями 101, которые могут в них вращаться; каждый из этих стержней проходит через гайку 102, поддерживаемую поперечиной на внешнем конце втулки. Между поперечиной и особым стопором 104, поддерживаемым в некотором удалении от поперечины, при помощи прикрепленных к ней тяг 105, на стержни 101 надеты пружины 103. Тяги 105 также поддерживают гайки 106

с ввинченными втулками 107, через которые проходят стержни. Втулки упираются в стопора 104, которые могут скользить вдоль тяг и служат для регулирования натяжения пружин. Внешние концы стержней имеют головки, приспособленные для надевания на иих какой-либо части, могущей служить для поворачивания стержней и навинчивания вышеупомянутой гайки 102, которая скользит в поперечине. Для удобства поворачивания втулки 107, на нее надет ручной маховичок 108, и это позволяет, как видно, точно регулировать давление, которым подвижные ролики нажимаются на опоку. Ролик, впрочем, всегда остается подвижным. Для предотвращения поворачивания хомутика относительно втулки 100, что вывело бы ролики из плоскости роликов 92, хомутики ходят во втулках на иппонках, как это показано в точке 109. Кожух и соединенные с ним части поднимаются при помощи механизма, работающего сжатой жидкостью, который в общем о бозначен цыфрой 110 и который соответствует механизму, показанному на фиг. 1, и контролируется таким же точно образом. Мотор 111 может скользить в сторону формы и от него совершено так же, как мотор 25, и все связанные с ним части в общем такого же устройства, как те, которые ноказаны на фиг. 1.

Соединение мотора с опокой, однако, несколько отличается. В этом устройстве на вал мотора надета головка 112, на которой могут вращаться защелки 113 в виде угольников. Каждая из этих защелок состоит, как показано, из части продольной по отношению к валу и части радиальной. Продольные части снабжены идущими внутрь зацепами 114, входядящими в вырезы на опоке, для соединения головки с опокой. Как показано на фиг. 5, радиальные части защелок выступают за головку, так что могут сцепляться с хомутом 115, скользящим на валу мотора. Когда хомутик движется в направлении к изложнице-все защелки поворачиваются на своих осях и разобщаются с опокой; нормально защелки нажимаются в положении сцепления нружинами 116. Защелки не имеют стремления расцепляться, вследствие центробежной силы, так как

центробежная сила, действуя на более тяжелые части, прижимает защелки плотнее, увеличивая сцепление их сопокой.

Кронштейн 117, поддерживающййковши отливочный желоб, рама ковша 118. и ковш 119 во всех отношениях схожи с соответствующими частями фиг. 1 и одинаково с ними расположены. Рама ковша снабжена оттяжкой 120, соответствующей оттяжке 56 фиг. 1, и рычагом 121, подобным рычагу 53 и одинаково с ним расположенным относительно рамы 91. Один конец рычага сцепляется с рамой, когда она поворачивается в горизонтальное положение и поворачивает его, а на другом конце рычага имеется несколько шпилек 122.

В устройстве, показанном на фиг. 5, оттяжка 120 соединяется непосредственна с рычагом 121, серьгой 122, совершенно такого же вида, как серьга 57 на фиг. 1, ушки на концах серьги соединяются шпильками 122 и такая же шпилька служит для соединения оттяжки 120 с серьгой. При отливке труб, размером больше четырех дюймов, особенно точное регулирование обема струи не так важно, так как здесь нечего опасаться возможности закупорки формы жидким металлом. Вследствие этого в механизме, регулирующем обем струи в зависимости от площади поверхности распла-вленного металла в ковше, нет надобности.

Действие механизма, ноказанного на фиг. 5, в обшем то же, что и механизма, изображенного на фиг. 1. Когда форма начинает поворачиваться в горизонтальное положение - ковш начинает наклоняться, п как то, так и другое движение совместны по времени и по протяженности. В этом случае полезно иметь механизм для закрепления тележки мотора, когда последний сцеплен с опокой. Такой замыкающий механизм может быть любого подходящего устройства и он приводится в действие маховиком 123. Для освобождения защелок 113 имеется особое приспособление, служащее для передвижения хомута 115; приспособление это состоит из оси 124 (фиг. 6), вращающейся в подшипниках на тележке мотора и имеющей радиальные

части 125, могущие вращаться и скользить по хомуту. Ось поворачивается при помощи рычага 126, соединенного с поршнем цилиндра 127, сообщенным с источником жидкости, находящейся под давлением, которая .двигает поршень.

Желательно, чтобы сцепление между валом мртора и опокой было бы гибким, и для этой цели могут служить многие разновидности такого сцепления. На фиг. 10 показано устройство, в котором соединительная головка или диск 128 -соединены с другим диском 129, сидящим ненодвижно на валу мотора 130, при посредстве пружин 131. На диске 131 находится соединительный крестообразный замок 132 для сцепления вырезов с опокой. Этот тип сцепления приспособлен для применения его с У-образной полосой.

Следует заметить, что рама, поддерживающая форму, вращается у точки, несколько удаленной от конца. Это устройство дает возможность хорошо уравновесить раму, уменьшая, таким образом, усилие, потребное для ее наклонения, и в то же время уменьшая расстояние, которое рама должна пройти от наклонного к горизонтальному положению, а также и время, потребное для такого перемещения. Для приведения рамы в горизонтальное ноложение не требуется никакой силы, так как опускание производится исключительно силою тяжести и при регулировании выпуска из гидравлических цилиндров, -скорость и время опускания могут быть урегулированы.

Предмет йатента.

1. Машина для центробежной отливки пустотелых металлических предметов заливкой расплавленного металла во вращающуюся наклоняемую форму, характеризующаяся тем, что вращающаяся на цапфах 2 (фиг. 1) опорная рама 1 формы снабжена откидным на шарнирах 13 (фиг. 4) кожухом 12 с прижимными роликовыми приспособлениями 14-24 (фиг. 4) или же 97-108 (фиг. 5), несущими на подемном конце шарнирно прикрепленный к нему кронштейн 45 (фиг. 1 и 2), на котором

расположены отливной желоб 44 и вращающийся на цапфах 50 ковш 48, автоматически наклоняемый при опускании формы при помощи серьги 57, соединяющей прикрепленную к ковшевой раме 49 оттяжку 56 со шпилькой 59 на наружном конце тяги 60, скользящей в фасонной нрорези кулачной доски 55, установленной, с целью регулирования струи заливаемого металла, на наружном конце качающегося на опоре 54 рычага 53, другой конец которого нажимается опорной рамой 1, при ее опускании, к концу каковой рамы прикреплен шарнирно другой конец упомянутой тяги 60.

2.В машине, охарактеризованной в п. 1, применение для подъема одного конца рамы 1 гидравлического нриспособления, состоящего из цилиндра 7 (фиг. 1), с поршнем 6, снабженным на верхнем конце роликом 8, каковой цилиндр 7 соединен с напорной сетью 73 посредством трубопровода 74, имеющего ответвление 80 для выпуска воды через промежуточный резервуар 81 и т вубку 83 с калиброванным отверстием 85, скорость вытекания через которое регулируется, кроме того, клапаном 84.

3.В машине, охарактеризованной в п. 1, применение для вкладывания и вынимания изложницы рельсов 35 (фиг. 1-3), вращающихся одним концом на неподвижных опорах 36 и снабженных на других загнутых полукругом концах роликами 38, ноднимающими кожух 12 при подеме рельсов при помощи гидравлического цилиндра 41 с поршнями 40, несущими на конце ролики 43, упирающиеся в пальцы 42 на загнутых концах рельсов, при чем последние снабжены предохранительными защелками 39, а цилиндры 41 соединены с напорной сетью 78 трубою 75, имеющей выпускное отверстие 79.

4.Видоизменение машины, охарактеризованной в н. 1, отличающееся применением гибкого сцепного приспособления 26-32 (фиг. 1, 2 и 3), или же 129-132 (фиг. 10), или же 112--116 (фиг. 11), для соедипения вала электромотора 25 с концом опоки 11, каковой электромотор передвигается натележке 33, скользящей в пазах по раме 1, при помощи рычага 34, и скорость вра

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для отливки изложниц | 1932 |

|

SU34116A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| АВТОМАТРИСА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 1924 |

|

SU1053A1 |

| УСТАНОВКА ДЛЯ МАССОВОЙ ОТЛИВКИ В ПОСТОЯННЫЕ ФОРМЫ | 1933 |

|

SU36613A1 |

| ПОДВЕСНОЙ МАНИПУЛЯТОР | 2009 |

|

RU2433017C2 |

| Конвейерное формовочное устройство | 1933 |

|

SU40522A1 |

| Машина карусельного типа для центробежной отливки | 1940 |

|

SU61435A1 |

| ЛОКОМОТИВ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО ГОРЕНИЯ СТИЛЛЯ | 1926 |

|

SU11072A1 |

| Способ отливки | 1938 |

|

SU54778A1 |

| Вертикально замкнутый литейный конвейер | 1940 |

|

SU62571A1 |

Авторы

Даты

1929-01-31—Публикация

1925-09-04—Подача