. Изобретение относится к моющим срёдг ствам для очистки металлов. Оно момдат быть применено на маииностроительных и ремонтных предприятиях для мойки дета лей в механосборочном производстве для подготовки поверхности металлических изделий к окраске. Известно моющее средство, которое содержит 5-35% поверхностно-активного вещества, 5-13% водорастворимых солей ортофосфорной кислоты, 20-45% солей щелочных металлов, обеспечивающих рН раствора не менее 9,2. В качестве поверхностно-активных веществ (ПАВ) могут быть использованы анионоактивньге, неирнрактивные, катионоактивнью ПАВ. В качестве водорастворимых солей ортофосфорной кислоты применяют смесь первичных и вторичных кислых ортофосфатов в молярном соотношении 3:1-3:2, в качестве солей щелочных металлов - ка бонат, силикат, борат, полукарбонат или их смесь Ul Известен также моющий .состав соде1 жащий 5-25% смеси окиси алкилдиметиламина с неионогенными .поверхностно-активными вешествами и 25-90% карбоната щелочнотго металла, например NctiCOj. В качестве неионргенных ПАВ обычно применяют йолиокезиэтилиров анные жирные спирты, лучше фракции Cg-C/g, и алкялфенолы, а также оксиэтилиров аннйй пол пропиленглйзколь. Вместо можно применять триполифосфат, нитрилотриацетат и цитрат натрня и другие осаждающие Са из воды вещества 12 . Недостатком известных моющих средств является то, что они обладают, пиаким моющим действием по отношению к трудноудаляемым технологическим смаэкам, обильным пенообразованием и слабыми антикоррозионными свойствами. , Цель изобретения - повышение моющей способности, антикоррозионных свойств я снижение пенообразовання средства. Поставленная цель-достигается тем, что моющее средство, сошржащее поли745 26

ксиэтипированный жирный спирт фракиив о-С, окись апкипдиметипамина и три олифосфат натрия, согласно изобретешпо, ополнительно включает диметилдиалкип ймонийзиюрид,нитрит натрия и тетраборноислый натрий при следующем соотношеии компонентов вес.%:

Полиоксиэтилированный

жирный спирт фракции

Cft-Cij.I 2-8

Окись алкилдиметиламина5-10

Лиметилдиалкиламмонийхлорид15-20

Нитрит натрия6,5-7,5

Тетраборнокислый натрий10-12

Триполифосфат натрияДо 100

Жепательно окись алкилдиметиламина и диметилдиалкиламмонийхпорид использовать в BecOBoWf соотношении 0,25:10,67:1.

Оптимальным является также использование триполифосфата натрия, тетраборнокислого натрия и нитрита натрия в весовом соотношении 7,8:1,6:1.

Ниже приведены примеры рецептур предлагаемого моющего средства, вес.%: Пример. Оксиэтилированные спирты фракции .8.0

Окись алкилдиметиламина5,5

Триполифосфат натрия50,0

.,.,ч Диметилалкйламмоний

хлорид20,о

Нитрит натрия6,5

Натрий Тетраборнокислый10,0

П р и м е р 2. Оксиэтипированные спирты фракции ,7

Окись алкилдиметиламина8,0

Триполифосфат натрия52,0

Димбтилдиалкиламмонийхлорид20,0

Нитрит натрия.6,7

Натрий Тетраборнокислый10,6

ГГ р и м е р 3. Оксиэтилированные спирты фракции Cg-Cgf2,0

Окись алкилдиметиламина6,0

Триполифосфат натрия57,5

Диметилдиалкиламмонийхлорид15,0

Нитрит натрия7,5

Натртй Тетраборнокислый12,0

П р и м е р 4. Оксиэтилированные оргирты фракции Cg-Cjij2,0

Окись апкилдиметипамина9,3

Триполифосфат натрия52,5

Диметилдиамиламмонийхлорид18,7

.Нитрит натрия6,7

Натрий Тетраборнокислый10,8 .

П р и м е р 5. Оксиэтилированные спирты фракции ,0

Окись алкилдиметиламина10,0 Триполифосфат натрия 55,0 Диметилдиалкиламмонийхлорид15,0 Нитрит натрия7,0 Натрий Тетраборнокислый 11,0 П р и м е р 6. Оксиэтилированный спирт фракции С -Сгг5,7 Окись алкилметиламина 5,0 Триполифосфат натрия 52,0 Диметилдиамиламмонийхлорид 20,0 . Нитрит натрия6,7 Натрий тетраборнокиолый 10,6

Быри проведены также сравнительные , испьггания с известным моющим средством (сравнительный пример), содержйцим вес.%:

Окись алкилдиметиланилина 8,0 Оксиэтилированные спирты фракции С -Сгг10,0

Триполифосфат натрия65,0

Метасиликат натрия10,0

КМ-целлюлоза наггрия1,0

Вода6,0

Предлагаемое средство обладает высоким моющим действием по отношению к технологическим смазкам.

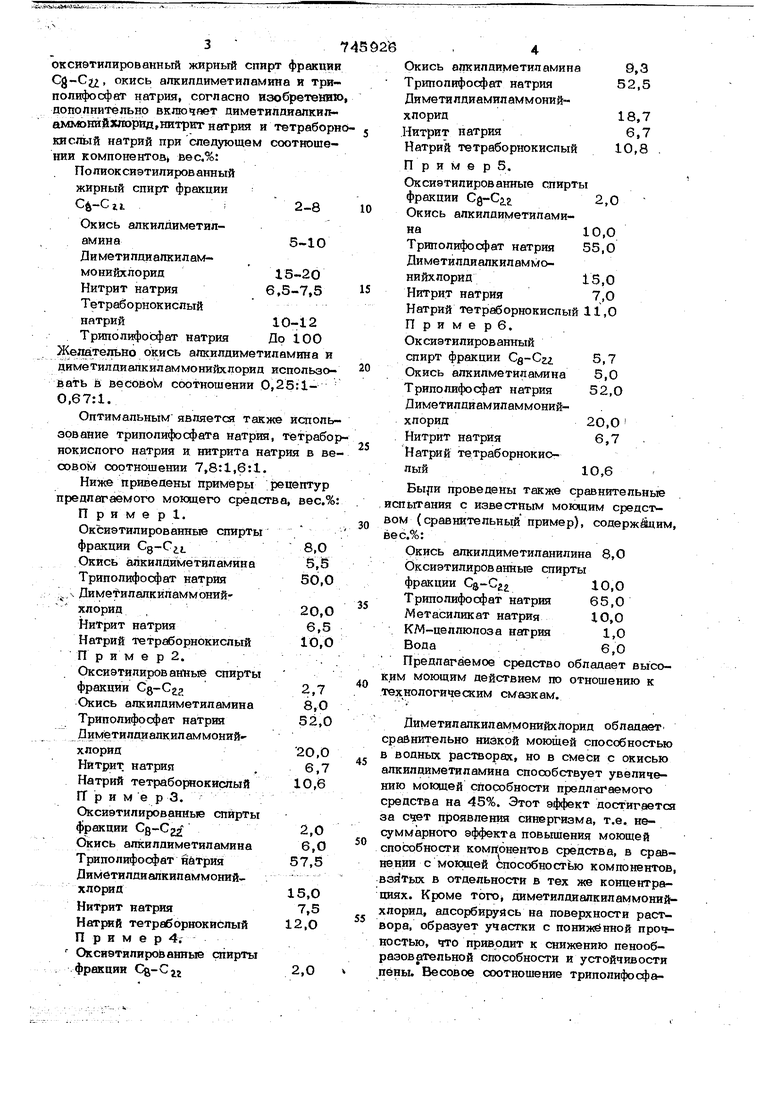

Диметилапкиламмонийхпорид обладает сравнительно низкой моющей способностью в водных растворах, но в смеси с окисью алкнлдиметиламина способствует увеличению моющей способности предлагаемого средства на 45%. Этот эффект достигаетс за счет проявления синергизма, т.е. несуммарного эффекта повьшхенил моющей способности компонентов средства, в сравнении с моющей способностью компоненто взятых в отдельности в тех же концентрациях. Кроме того диметилдиалкиламмонийхлорид, адсорбируйсь на поверхности раствора, образует участки с пониженной прочностью, что приводит к снижению пенообразовательной способности и устойчивости пёнь. Весовое соотношение триполифосфата натрия, натрия тетраборйокиспого и нитрита натрия 7,8:1,6:1. При таком со отношении этих солей в смеси достигает аффективное повышение антикоррозионных свойств предпагавмотх) средства. Дпя пбпучения 1 кг моющего средств (пример 1) в смеситель загружают 8О оксиэтипированного спирта фракции C -Cj-i, добавляют при перемешивании 200 г диметилдиалкиламмонийхпорида и 55 г окиси алкилдиметиламина. Смесь перемешивают 15 мин, затем небольшими порциями при перемешивании вводят 500 г триполифосфата натрия, 100 г натртя тетраборнокислого 65 г нитрита натрия. Полученную смесь перемешивают еще 7-10 мин до получения однородной массы. Моющее средство применяют в виде водных растворов концентрации 5-15г/л в моечных машинах струйного типа. Проводят сравнительные испытания дл определения моющей способности, пенообразующих и антикоррозионных сйойств. Моющую способность средства для очистки твердой поверхности определяют весовым методом, сущность которого заключается в определении степени отмьта емости загрязнений с поверхности образцов. Мойку деталей осуществляют на п&бораторной моечной установке методом окунания с возбуждением моющего раст вора при помощи мешалки, имеющей аоотоянное число оборотов (1350 об/мин), Общая концентрация компонентов моющих средств в растворе 10 г/п. Температура мойки . Испытуемые обраэцы, изготовленньге из ст. 3, взвешивают на аналитических весах, загрязняют смазкой Эсвол, снова взвешивают и помещают в моечную машину, где Моют в течение 30 с. После мойки образцы высушивают в потоке холодного вентиляторного воздуха и взвешивают. Мсяющую спос бность (МС) определяют как отношение загрязнений, смытых с псдаерхности испытуемых образцов, к общему количеству загрязнений, находящихся на поверхности до мойки, по формуле в %: -Pd МС Р/ - Р, где Р0 - вес чистой пластины; Р. - вес загрязненной пластины; Pi - вех: пластины после мойкй. Результаты испытаний приведены в абл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство для очистки металли-чЕСКОй пОВЕРХНОСТи | 1979 |

|

SU840095A1 |

| Моющее средство для очистки металлической поверхности | 1976 |

|

SU681092A1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2422499C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2200188C2 |

| Моющее средство для очистки металлической поверхности | 1978 |

|

SU730801A1 |

| ТЕХНИЧЕСКОЕ МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2230103C1 |

| Моющее средство для очистки металлической поверхности "аполир" | 1976 |

|

SU649742A1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2259393C2 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2243255C1 |

| МОЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2239651C1 |

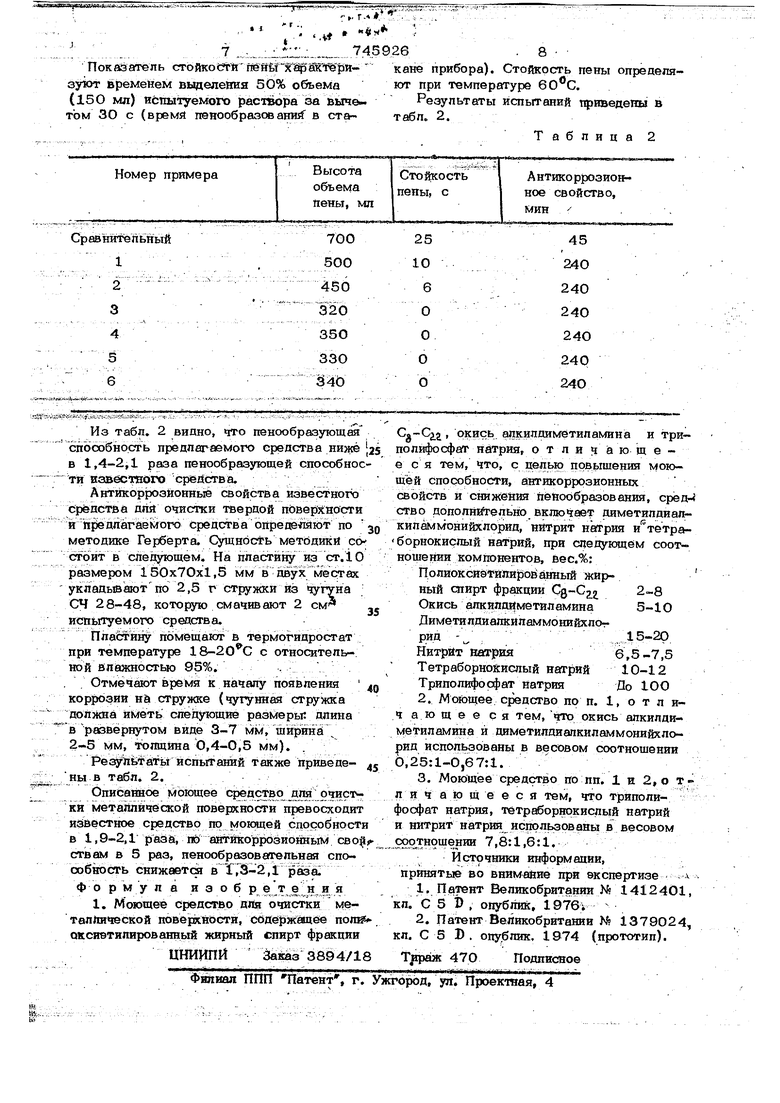

Сравнительный 1 2 3 4 5 6

Из таёл. 1 видно, что моющая способность предлагаемого средства превосходит известное в 1,9-2,1 раза.

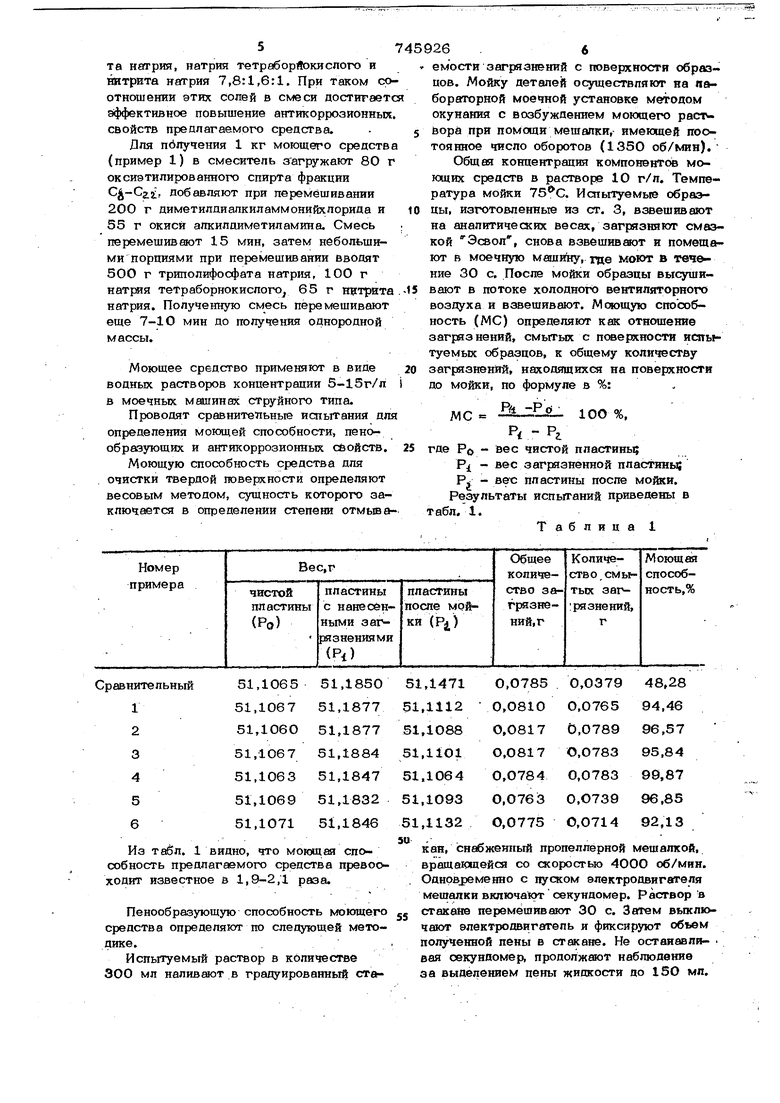

Пенообразующую способность моющего средства определяют по следующей методике.

Испытуемый раствор в количестве ЗОО мл наливают в градуированный ста..

кан, снабженный пропеллерной мешалкой, вращающейся со скоростью 400О об/мии. OaHOBjjeMeHHo с пуском электродвигателя мещалки включают секундомер. Раствор в стакайе перемешивают 30 с. Затем вьпслючают электродвигатель и фиксируют обьем полученной пены в стакане. Не остаиавпи- . вая секундомер, продолжают наблюдение за выделением пены жидкости до 15О мп.

..,r.- /

«у

7 ,il.,.745926. 8-Покййатель cToftKoerftneJirbrjtfpMWp - кане прибора). Стойкость пены опредепязутот временем выделения 50% объемают при температуре .

(150 мл) испытуемого растеора за выче-Результаты йспьгганий приведены в

том 30 с (время пенообразованшГ в ста- табп. 2.

Таблица 2

Авторы

Даты

1980-07-05—Публикация

1978-02-17—Подача