(54) ФРИКЦИОННЫЙ ДИСК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ФРИКЦИОННЫХ ДИСКОВ УЗЛА СЦЕПЛЕНИЯ | 2011 |

|

RU2508973C2 |

| ДИСКОВАЯ МУФТА | 1971 |

|

SU307221A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДКРАНОВЫХ БАЛОК С УСТАЛОСТНЫМИ ТРЕЩИНАМИ | 1998 |

|

RU2196721C2 |

| КРЕПЛЕНИЕ ФРИКЦИОННЫХ НАКЛАДОК | 1997 |

|

RU2215918C2 |

| Фрикционный диск муфты | 1975 |

|

SU581340A1 |

| Способ срезания изношенных фрикционных накладок и устройство для его осуществления | 1987 |

|

SU1528627A1 |

| ВЕДОМЫЙ ДИСК ФРИКЦИОННОЙ МУФТЫ СЦЕПЛЕНИЯ | 1992 |

|

RU2008539C1 |

| ФРИКЦИОННЫЙ ДИСК | 2008 |

|

RU2379559C1 |

| Фрикционный диск | 1973 |

|

SU646934A3 |

| ДИСК СЦЕПЛЕНИЯ | 2000 |

|

RU2232314C2 |

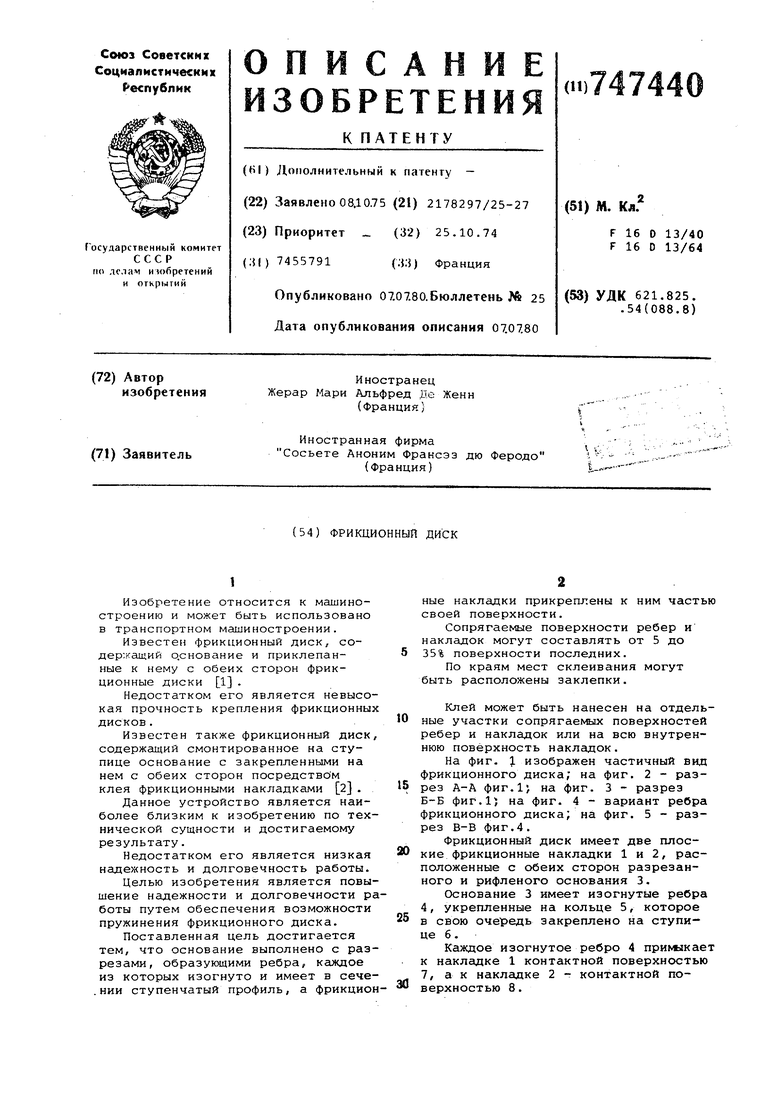

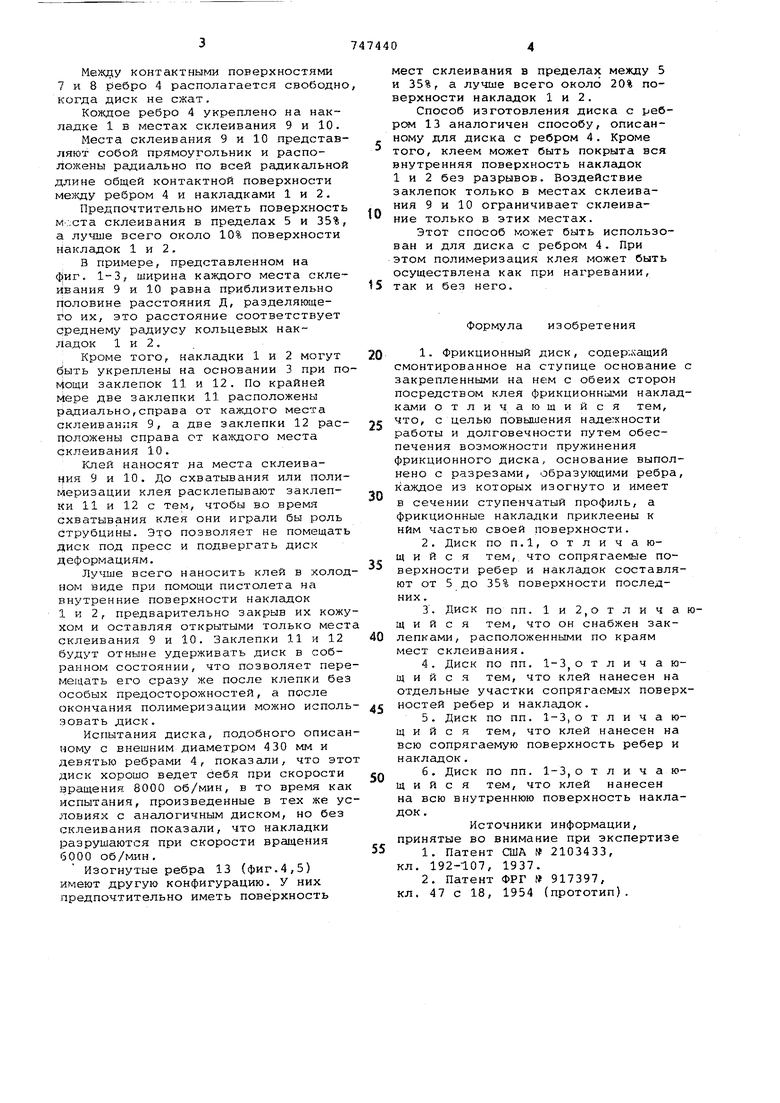

Изобретение относится к машиностроению и может быть использовано в транспортном машиностроении. Известен фрикционный диск, содер:кащий о.снование и приклепанные к нему с обеих сторон фрикционные диски 1 . Недостатком его является невысокая прочность крепления фрикционных дисков. Известен также фрикционный диск содержащий смонтированное на ступице основание с закрепленными на нем с обеих сторон посредством клея фрикционными накладками 2J. Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату. Недостатком его является низкая надежность и долговечность работы. Целью изобретения является повы шение надежности и долговечности р боты путем обеспечения возможности пружинения фрикционного диска. Поставленная цель достигается тем, что основание выполнено с раз резами, образующими ребра, каждое из которых изогнуто и имеет в сече .НИИ ступенчатый профиль, а фрикцио ные накладки прикреплены к ним частью своей поверхности. Сопрягаемые поверхности ребер и накладок могут составлять от 5 до 35% поверхности последних. По краям мест склеивания могут быть расположены заклепки. Клей может быть нанесен на отдельные участки сопрягаемых поверхностей ребер и накладок или на всю внутреннюю поверхность накладок. На фиг. I изображен частичный вид фрикционного диска; на фиг. 2 - разрез А-А фиг.1) на фиг. 3 - разрез Б-Б фиг.1) на фиг. 4 - вариант ребра фрикционного диска; на фиг. 5 - разрез В-В фиг.4. Фрикционный диск имеет две плоские фрикционные накладки 1 и 2, расположенные с обеих сторон разрезанного и рифленого основания 3. Основание 3 имеет изогнутые ребра 4, укрепленные на кольце 5, которое в свою очередь закреплено на ступице 6 . Каждое изогнутое ребро 4 примыкает к накладке 1 контактной поверхностью 7, а к накладке 2 - контактной поверхностью 8.

Между контактными поверхностями 7 и 8 ребро 4 располагается свободно когда диск не сжат.

Кождое ребро 4 укреплено на накладке 1 в местах склеивания 9 и 10.

Места склеивания 9 и 10 представляют собой прямоугольник и расположены радиально по всей радикальной длине общей контактной поверхности ребром 4 и накладками 1 и 2.

Предпочтительно иметь поверхность м-;.ста склеивания в пределах 5 и 35%, а лучше всего около 10% поверхности накладок 1 и 2.

В примере, представленном на (ф1иг. 1-3, ширина каждого места склеивания 9 и 10 равна приблизительно цоловине расстояния Д, разделяющего их, это расстояние соответствует среднему радиусу кольцевых накладок 1 и 2,

Кроме того, накладки 1 и 2 могут быть укреплены на основании 3 при помощи заклепок 11 и 12. По крайней мере две заклепки 11 расположены радиально,справа от каждого места склеивания 9, а две заклепки 12 расположены справа ст каждого места склеивания 10.

Клей наносят на места склеивания 9 и 10. До схватывания или полимеризации клея расклепывают заклепки 11 и 12 с тем, чтобы во время схватывания клея они играли бы роль струбцины. Это позволяет не помещать диск под пресс и подвергать диск деформациям.

всего наносить клей в холодном виде при помощи пистолета на внутренние поверхности накладок 1 и 2, предварительно закрыв их кожухом и оставляя открытыми только мест склеивания 9 и 10. Заклепки 11 и 12 будут отныне удерживать диск в собранном состоянии, что позволяет перемещать его сразу же после клепки без Особых предосторожностей, а после окончания полимеризации можно использовать диск.

Испытания диска, подобного описанному с внешним диаметром 430 мм и девятью ребрами 4, показали, что это диск хорошо ведет себя при скорости вращения 8000 об/мин, в то время как испытания, произведенные в тех же условиях с аналогичным диском, но без склеивания показали, что накладки разрушаются при скорости вращения бООО об/штн.

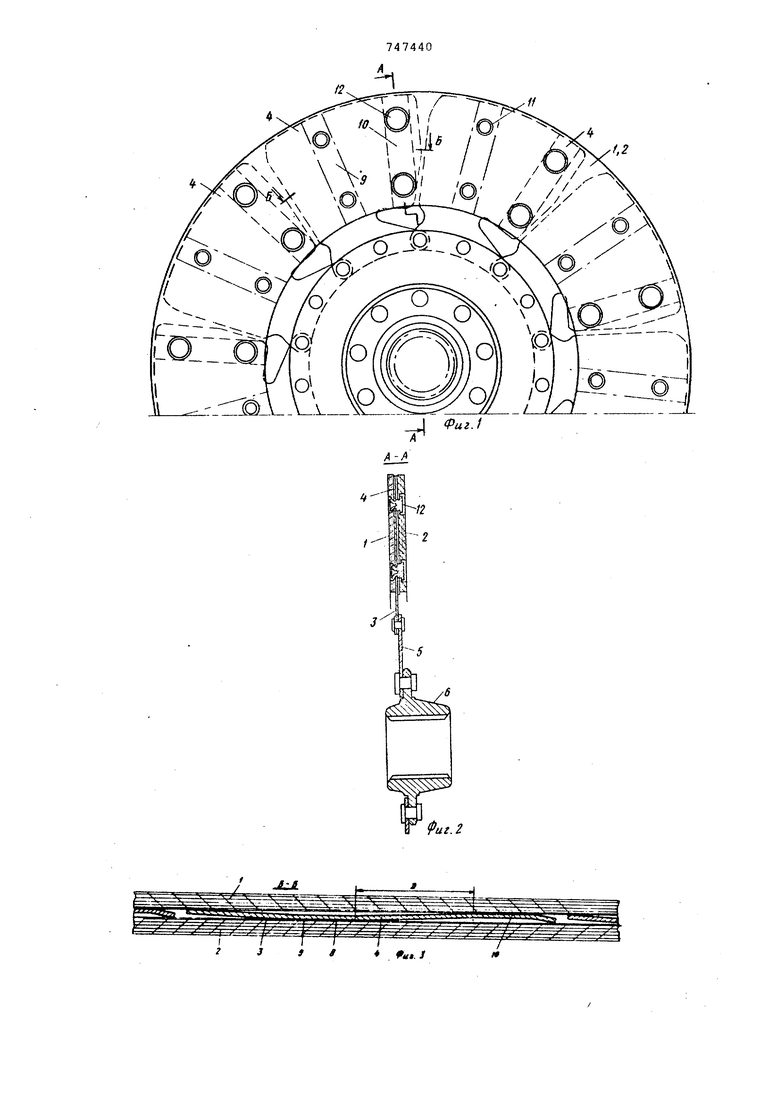

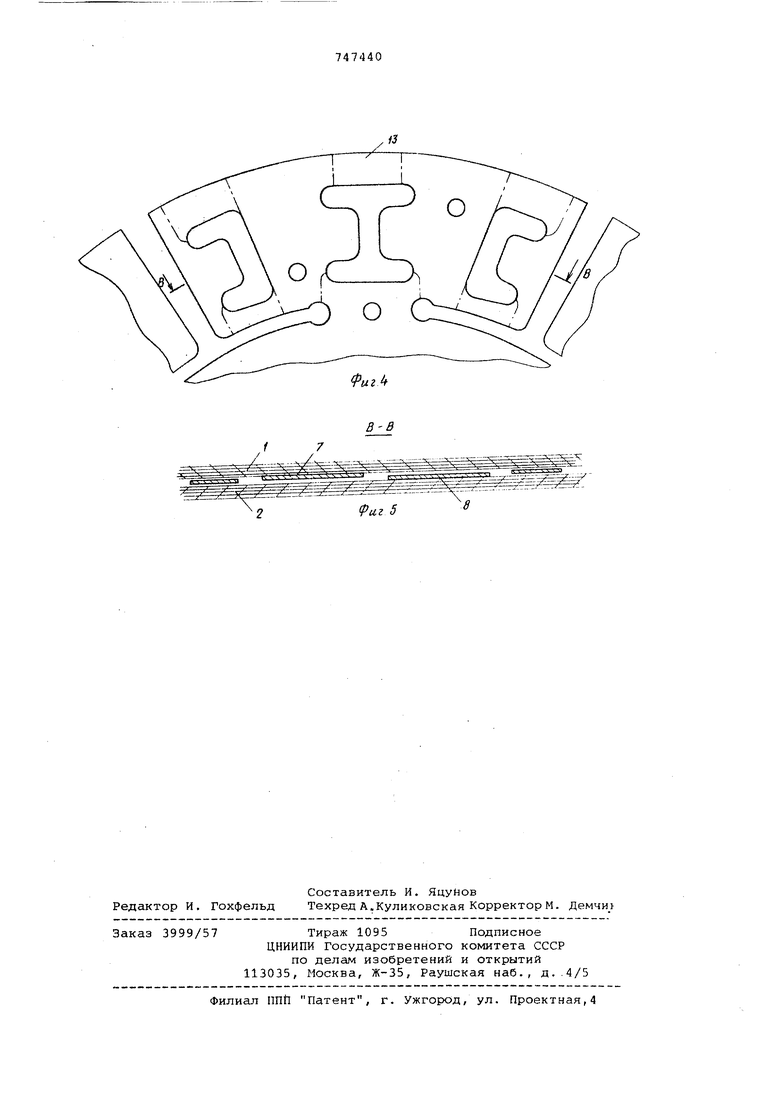

Изогнутые ребра 13 (фиг.4,5) имеют другую конфигурацию. У них предпочтительно иметь поверхность

мест склеивания в пределах между 5 и 35%, а лучше всего около 20% поверхности накладок 1 и 2.

Способ изготовления диска с ребрсм 13 аналогичен способу, описанному для диска с ребром 4. Кроме того, клеем может быть покрыта вся внутренняя поверхность накладок 1 и 2 без разрывов. Воздействие заклепок только в местах склеивания 9 и 10 ограничивает склеивание только в этих местах.

Этот способ может быть использован и для диска с ребром 4. При этом полимеризация клея может быть осуществлена как при нагревании, так и без него.

Формула изобретения

в сечении ступенчатый профиль, а фрикционные накладки приклеены к ним частью своей поверхности.

на всю внутреннюю поверхность накладок.

Источники информации, принятые во внимание при экспертизе

/

JUL

/

f I Лг«. /

T

n

Авторы

Даты

1980-07-23—Публикация

1975-10-08—Подача