(54) УСТРОЙСТВО ДЛЯ ПРОМЫВКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ

1

Изобретение относится к устройствам для промывки мелкозернистых материалов и может быть использовано в химической, микробиологической и пищевой промышленности.

Известно устройство для промывки мелкозернистых материалов, выполненное для промывки корпуса с загрузочным и разгрузочным приспособлениями 1.

Однако на данном устройстве отмывка мелкозернистых материалов сопровождается большим уносом. Также быстро забиваются отверстия в пластинах. В результате снижается производительность, увеличивается время и снижается качество промывки.

Цель изобретения - повышение производительности и сокращение времени промывки.

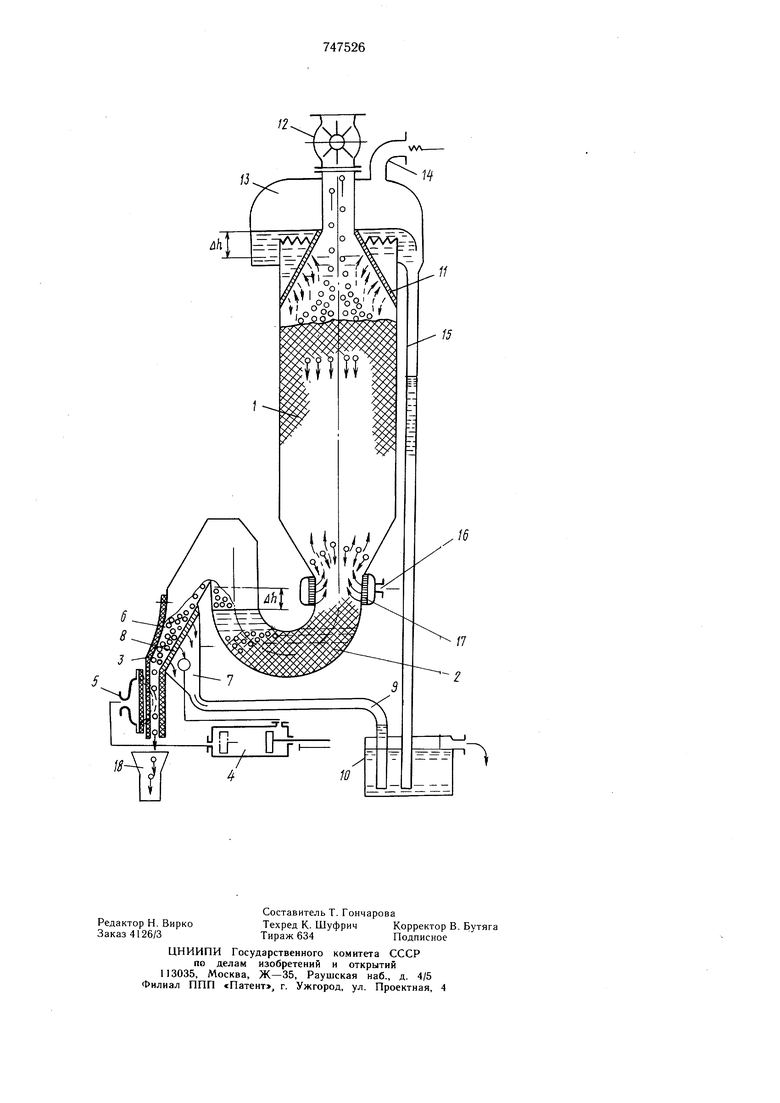

Для достижения цели устройство выполнено в виде вертикальной колонны, состоящей из двух частей: верхней, снабженной сливным приспособлением и наклонным фильтрующим элементом, соединенным с разгрузочным приспособлением, и нижней в виде U-образного колена, соединенного с разгрузочным приспособлением, выполненным в виде пульсатора, причем сливное приспособление соединено с вакуумной системой и барометрическим сборником жидкости.

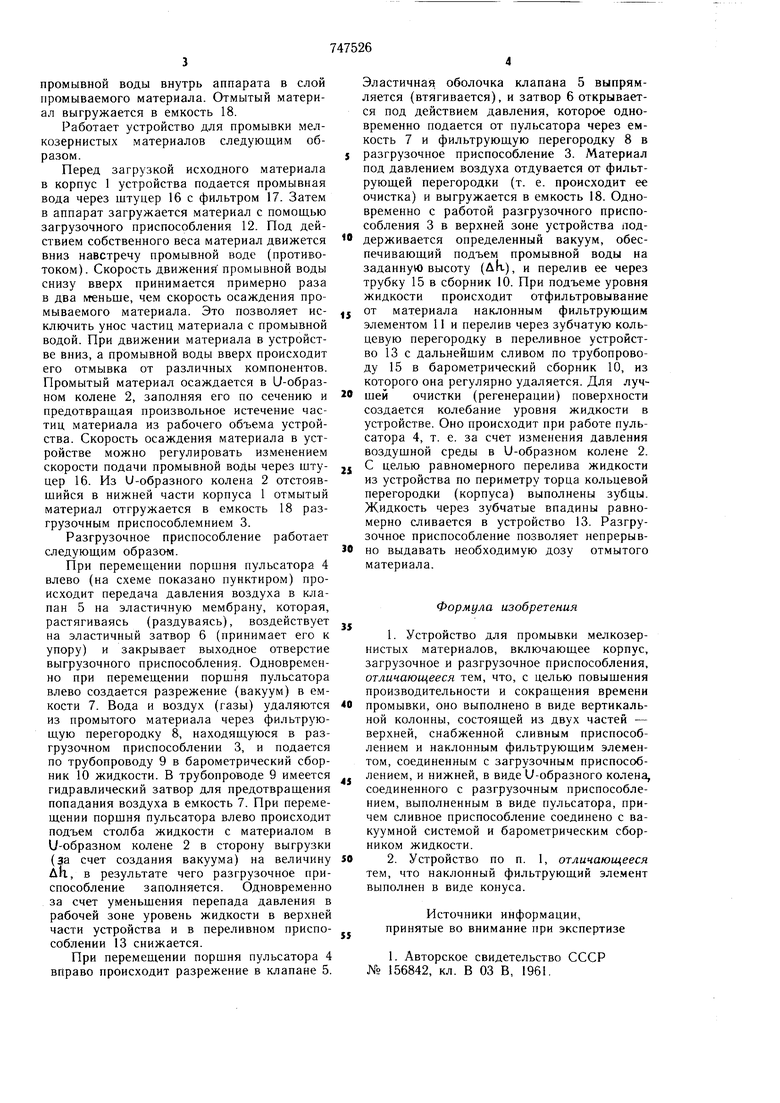

На чертеже показано предложенное устройство для промывки мелкозернистых материалов. Оно имеет вертикальный корпус 1, нижняя часть которого выполнена в виде U-образного колена 2, соединенного с разгрузочным приспособлением 3, выполненным в виде пульсатора 4, клапана 5 с эластичной

10 мембраной, взаимодействующей с эластичным затвором 6, емкости 7 с наклонной фильтрующей перегородкой 8 и трубопроводом 9, по которому отводится жидкость в барометрический сборник 10.

Верхняя часть устройства имеет внутри

15 наклонный фильтрующий элемент 11, который перекрывает рабочее сечение аппарата. Элемент 11 соединен с загрузочным устройством 12 и переливным устройством 13, который имеет штуцер 14 для подвода вакуума

20 и сливную трубку 15, соединенную с барометрическим сборником жидкости.

В нижней части корпуса устройства и.меется щтуцер 16 с фильтром 17 для подачи

промывной воды внутрь аппарата в слои промываемого материала. Отмытый материал выгружается в емкость 18.

Работает устройство для промывки мелкозернистых материалов следующим образом.

Перед загрузкой исходного материала в корпус 1 устройства подается промывная вода через штуцер 16 с фильтром 17. Затем в аппарат загружается материал с помощью загрузочного приспособления 12. Под действием собственного веса материал движется вниз навстречу промывной воде (противотоком). Скорость движения промывной воды снизу вверх принимается примерно раза в два меньще, чем скорость осаждения промываемого материала. Это позволяет исключить унос частиц материала с промывной водой. При движении материала в устройстве вниз, а промывной воды вверх происходит его отмывка от различных компонентов. Промытый материал осаждается в и-образном колене 2, заполняя его по сечению и предотвращая произвольное истечение частиц материала из рабочего объема устройства. Скорость осаждения материала в устройстве можно регулировать изменением скорости подачи промывной воДы через щтуцер 16. Из U-образного колена 2 отстоявщийся в нижней части корпуса 1 отмытый материал отгружается в емкость 18 разгрузочным приспособлемнием 3.

Разгрузочное приспособление работает следующим образом.

При перемещении поршня пульсатора 4 влево (на схеме показано пунктиром) происходит передача давления воздуха в клапан 5 на эластичную мембрану, которая, растягиваясь (раздуваясь), воздействует на эластичный затвор 6 (принимает его к упору) и закрывает выходное отверстие выгрузочного приспособления. Одновременно при перемещении поршня пульсатора влево создается разрежение (вакуум) в емкости 7. Вода и воздух (газы) удаляются из промытого материала через фильтрующую перегородку 8, находящуюся в разгрузочном приспособлении 3, и подается по трубопроводу 9 в барометрический сборник 10 жидкости. В трубопроводе 9 имеется гидравлический затвор для предотвращения попадания воздуха в емкость 7. При перемещении порщня пульсатора влево происходит подъем столба жидкости с материалом в U-образном колене 2 в сторону выгрузки (за счет создания вакуума) на величину АН, в результате чего разгрузочное приспособление заполняется. Одновременно за счет уменьшения перепада давления в рабочей зоне уровень жидкости в верхней части устройства и в переливном приспособлении 13 снижается.

При перемещении поршня пульсатора 4 вправо происходит разрежение в клапане 5.

Эластичная оболочка клапана 5 выпрямляется (втягивается), и затвор 6 открывается под действием давления, которое одновременно подается от пульсатора через емкость 7 и фильтрующую перегородку 8 в разгрузочное приспособление 3. Материал под давлением воздуха отдувается от фильтрующей перегородки (т. е. происходит ее очистка) и выгружается в емкость 18. Одновременно с работой разгрузочного приспособления 3 в верхней зоне устройства поддерживается определенный вакуум, обеспечивающий подъем промывной воды на заданную высоту (ДЬ.), и перелив ее через трубку 15 в сборник 10. При подъеме уровня жидкости происходит отфильтровывание от материала наклонным фильтрующим элементом 11 и перелив через зубчатую кольцевую перегородку в переливное устройство 13 с дальнейщим сливом по трубопроводу 15 в барометрический сборник 10, из которого она регулярно удаляется. Для лучшей очистки (регенерации) поверхности создается колебание уровня жидкости в устройстве. Оно происходит при работе пульсатора 4, т. е. за счет изменения давления воздушной среды в U-образном колене 2. С целью равномерного перелива жидкости из устройства по периметру торца кольцевой перегородки (корпуса) выполнены зубцы. Жидкость через зубчатые впадины равномерно сливается в устройство 13. Разгрузочное приспособление позволяет непрерывно выдавать необходимую дозу отмытого материала.

Формула изобретения

1.Устройство для промывки мелкозернистых материалов, включаюшее корпус, загрузочное и разгрузочное приспособления, отличающееся тем, что, с целью повышения производительности и сокращения времени промывки, оно выполнено в виде вертикальной колонны, состоящей из двух частей - верхней, снабженной сливным приспособлением и наклонным фильтрующим элементом, соединенным с загрузочным приспособлением, и нижней, в виде и-образного колена, соединенного с разгрузочным приспособлением, выполненным в виде пульсатора, причем сливное приспособление соединено с вакуумной системой и барометрическим сборником жидкости.

2.Устройство по п. 1, отличающееся тем, что наклонный фильтрующий элемент выполнен в виде конуса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 156842, кл. В 03 В, 1961.

П

15

uh

16

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТМЫВКИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2207924C2 |

| Устройство для промывки и разделения суспензий | 1982 |

|

SU1109181A1 |

| Устройство для дозированной подачи увлажненных сыпучих материалов | 1977 |

|

SU628061A2 |

| УСТРОЙСТВО ДЛЯ ИОНООБМЕННОГО КОНЦЕНТРИРОВАНИЯ МЕТАЛЛОВ | 1991 |

|

RU2016101C1 |

| Установка для очистки жидкости | 1979 |

|

SU814395A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН | 1993 |

|

RU2040612C1 |

| Установка для получения виннокислой извести | 1981 |

|

SU994552A1 |

| Ленточный вакуум-фильтр | 1983 |

|

SU1107886A1 |

| Автоматическая фильтровальная установка | 1986 |

|

SU1375280A1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2168363C1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-19—Подача