(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения окрашенного огнестойкого пенополиуретана | 1980 |

|

SU897780A1 |

| Окрашенные трудногорючие полиэфирныеСМОлы B КАчЕСТВЕ АНТипиРЕНА дляпЕНОпОлиуРЕТАНОВ и СпОСОб иХпОлучЕНия | 1979 |

|

SU821451A1 |

| Способ получения эластичного огнестойкого пенополиуретана | 1977 |

|

SU730714A1 |

| Способ получения самозатухающих эластичных пенополиуретанов | 1977 |

|

SU729207A1 |

| АКТИВАТОРНАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2005733C1 |

| Способ получения эластичного пенополиуретана | 1981 |

|

SU1077899A1 |

| СПОСОБ ОБРАЗОВАНИЯ ОДНОКОМПОНЕНТНОЙ ПОЛИУРЕТАНОВОЙ ТЕПЛОГЕРМЕТИЗИРУЮЩЕЙ СИСТЕМЫ | 1999 |

|

RU2171266C2 |

| Полимерная композиция | 1991 |

|

SU1813777A1 |

| Композиция для получения эластичного пенополиуретана | 1978 |

|

SU686416A1 |

| Способ получения полужесткого пенополиуретана в виде блоков | 1977 |

|

SU704950A1 |

1

Изобретение относится к получению трудногорючих пенополиуретанов, используемых в качестве обивочного материала в машиностроении, самолетостроений, кораблестроении, .

Известен способ получений полимерных материалов, горючесть которых снижается введением галргенированного дифенила, соединений сурьмы, галоидсодержащих фосфатов l , При введении в полимерные композиции предлагаемых количеств таких антипи реновых добавок получают связующее малой подвижности,, которое не может быть использовано в производстве пенополиуретанов, вследствие плохого совмещения с сшивсшадим агентомтолуилендииэоцианатом и активаторной смесью. Кроме того, способ введения в полимерную матрицу антипйренов, представлякяцих собой .твердые соединения, является довольно трудоёмкой операцией, связанной с тонким диспергированием с последующим длительным перемешиванием для равномерного распределения их в полимере.

Наиболее близким к изобретению по технической сущности является способ получения пенополиуретанов путем взаимодействия полиола с аро. матическим хлореодержащим диизоцианатом в присутствии катализатора, эмульгатора и вспенивающего агента. В качестве хлорсодержащих изоЦиана5 тов применяют З-хлор-1,3-бензолдиизоцианат и 2,4,5-трихлор-1,3-бен. золдиизоцианат. Смешение изоцианатов с.олигоэфиром производят При

50-70°С в две стадии. Отверждение

10 пенопласта происходит при 110-120 С в течение 10-12 ч. Для получения трудногорючих пенополиуретанов в композиции вводят до 51,5 вес.% хлорсодержащего изоцианата 2 .

15

Недостатком этого способа является применение антипирена с низким содержанием галоида, что приводит к повышенному расходу

20 хлорсодержащего изоцианата в композиции и снижению физико-механических свойств конечного продукта.

Целью изобретения является 25 улучшение огнестойкости и физикомеханических свойств пенополиуретанов .

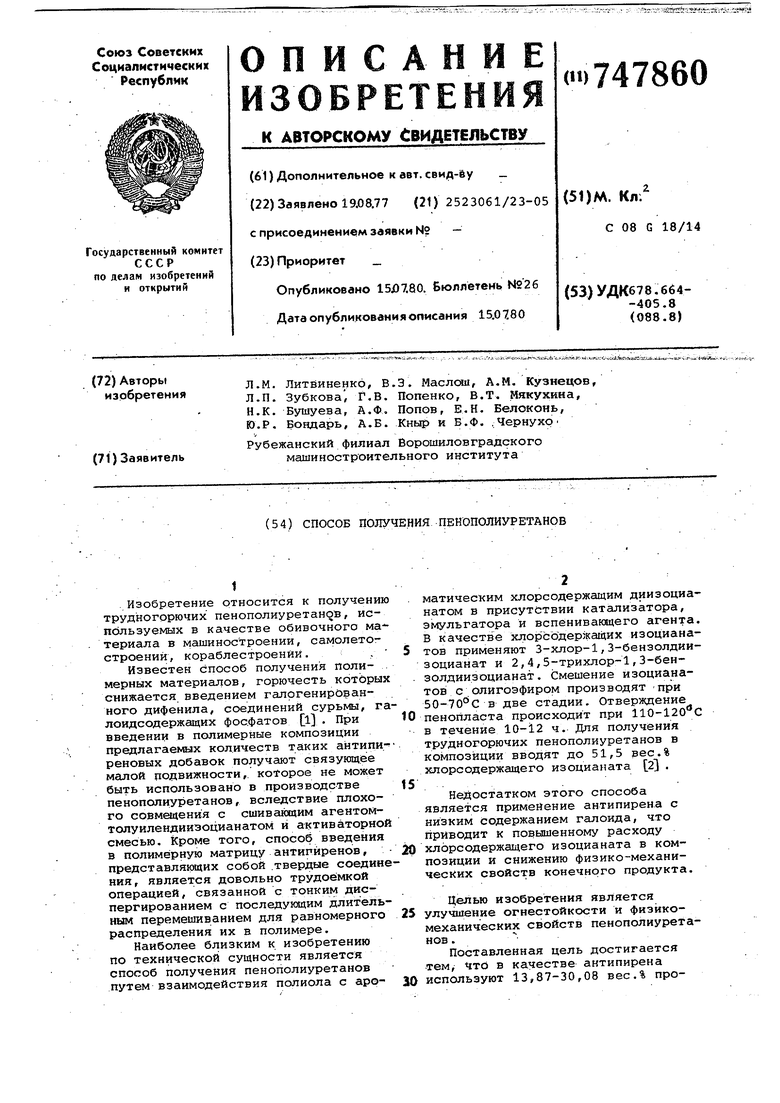

Поставленная цель достигается тем, что в качестве антипирена JO используют 13,87-30,08 вес,% продукта реакции изоцианата с соединением формулы

Вг ВР

Реакционную массу перемешивают 520 мин. Полученный антипирен 32,29 г (16,5 вес.%) при 30-50 С смешивают со 118 г (60,30 вес.%) полиэфирной смолы марки П-2200 (на основе диэтиленгликоля, триметилолпропана и адипиновой кислоты) и при перемешивании загружают 38,32 .(19,57 вес,%) толуилендиизоцианата марки Т-65/35. К полученному форполмерупри интенсивном перемешивании через 60-120 с добавляют 7,12 г (3,63 вес.%) активаторной смеси состава,г:. . Мочевина (50%-ный водный раствор) 4,2 Привоцелл1,5 Сульфорицинат Е-50 1,4 Вазелиновое масло 0,22 Содержимое стакана перемешивают в течение 8-10 с и выливают в приготовленную форму. Пенообразование начинается сразу же. Через 6-10 с начинается интенсивное вспенивание, которое завершается через 60-120 с. Полученный пенополиуретан вьадерживают в течение 24 ч при 20-24 С. Трудногорючий пенополиуретан имеет следующие показатели:

Время подъема пены, с 79 Кажущаяся плотность,кг/м 34,8

Изменение свойств после циклического сжатия: Относительная деформация, %

Относительное уменьшение напряжения сжатия при 50%-ной деформации,%

.51,7

/Предел прочности при растяжении, кгс/см 1,40 Эластичность по отскоку , % 18,2

Относительная остаточная деформация при 50%-ном сжатии,%

4,3 Время самостоятельного горения после удаления

Не горит пламени, с

Потеря массы образца при горении,% 2,52 5 Длина обгоревшей части

образца, мм120

Пример 2. Пенополиуретан получают по способу, описанному в примере 1. Загрузки компонентов:. 0 29, 19 г (19,88 вес.%) антипирена, полученного при взаимодействии 21,52 г (0,044 моль) соединения формулы

Вг Вг

-/Ч-в,

НО

Ъе ЪР

с 7,67 г (0,044 моля) толуилендиизоцианата, 88,50 г.(60,27 вес.%) на сыщенного рлигоэфира марки П-2200; 23,75 г (1б, 17 вес.%) толуилендиизоцианата марки Т-65/35; 5,40 г (3,68 вес.%) активаторной смеси

указанного в примере 1 состава.

5 П р и м е р 3. Получение пенополиуретана производят по способу, описанному в примере 1. Загрузки компонентов: 22,00 г (13,86 зес.%) антипирена, полученного в результате

0 реакций 5,78 г (0,033 моля) толу.илендиизоцианата Т-65/35 и 16,22 г (0,033 моля) соединения формулы Вг Вг

Вг Вг

100 г (63,07 вес.%) олиэфира П-2200, 30,46 г (19,21 вес.%) толуилендиизоцианата Т-65/35 и 6,10 г (3,85 вес.%) активаторной смеси указанного в примере 1 состава.

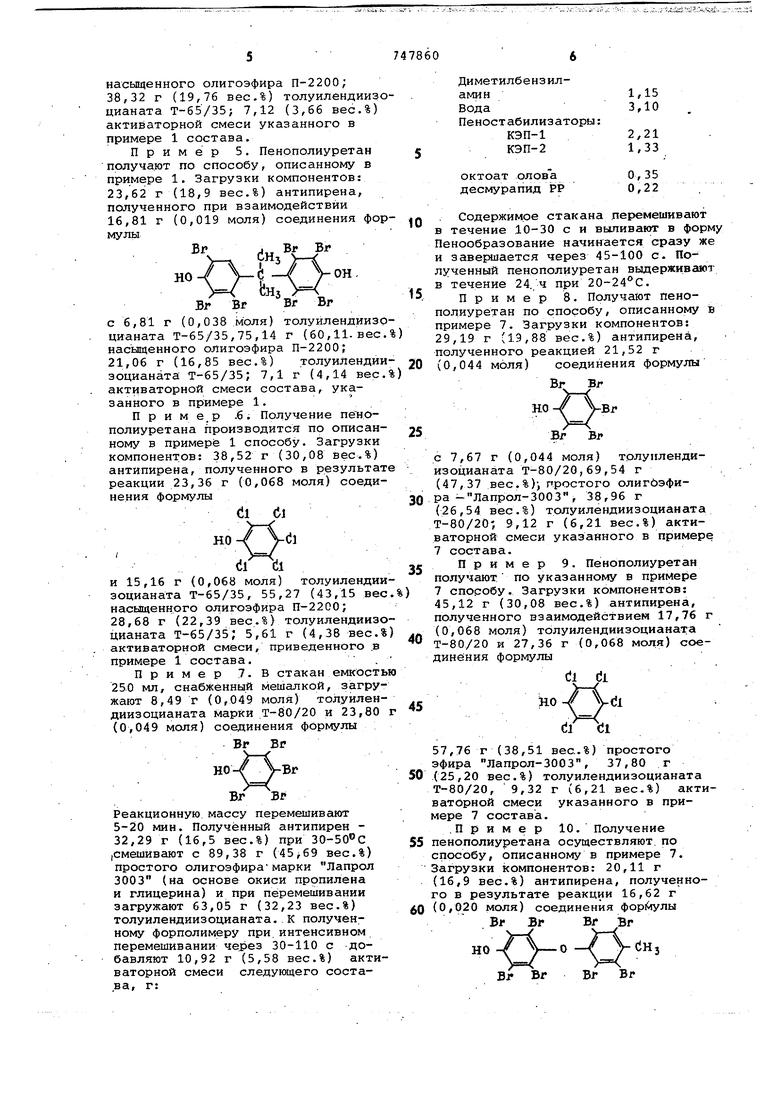

Пример 4. Получение пенополиуретана осуществляют по способу, рписанйому в примере 1. Загрузки компонентов: 20,11 г (16,09 вес.%) антипирена, полученного при взаимодействии 16,62 г (0,020 моля) соединения формулы

Bi Вг Ъг Вг

Вг БР Вг JBr

с 3,49 г (0,020 моля) толуилендиизо5 цианата Т-65/35; 118 г (60,49 вес.%) насыщенного олигоэфира П-2200; 38,32 г (19,76 вес.%) толуилендииз цианата Т-бЗ/ЗБ; 7,12 (3,66 вес.%) активаторной смеси указанного в примере 1 состава. Пример 5. Пенополиуретан получают по способу, описанному в примере 1. Загрузки компонентов: 23,62 г (18,9 вес.%) антипирена, полученного при взаимодействии 16,81 г (0,019 моля) соединения фо мулы Вг Вг Вг Бг г (0,038 моля) толуилендииз с 6,81 цианата Т-65/35,75,14 г (60,11-вес насыщенного олигоэфира П-2200; 21,06 г (16,85 вес.%) толуияенди зоцианата Т-65/35; 7,1 г (4,14 вес активаторной смеси состава, указанного в примере 1. П р и м е.р .6. Получение пе нополиуретана производится по описан ному в примере 1 способу. Загрузки компонентов: 38,52 г (30,08 вес,%) антипирена, полученного в результа реакции 23,36 г (0,068 моля) соеди нения формулы (il Ci ei di и 15,16 г (0,068 моля) толуилендии зоцианата Т-65/35, 55,27 (43,15 вес насыщенного олигоэфира П-2200; 28,68 г (22,39 вес.%) толуилендиизо цианата Т-65/35; 5,61 г (4,38 вес. активаторной смеси, приведенного в примере 1 состава.. Пример 7.В стакан емкост 250 мл, снабжённый мешалкой, загружают 8,49 г (0,049 моля) толуилендиизоцианата марки Т-80/20 и 23,80 (0,049 моля) соединения формулы Вг Вг ВГ Б. Реакционную массу перемешивают 5-20 мин. Полученный антипирен 32,29 г (16,5 вес.%) при 30-50 С |Смешивают с 89,38 г ( вес.%) простого олигоэфирамарки Лапрол 3003 (на основе окиси пропилена и глицерина) и при перемешивании загружают 63,05 г (32,23 вес.%) толуилендиизоцианата..К полученному форполимеру при.интенсивном перемешивании через 30-110 с добавляют 10,92 г (5,58 вес.%) активаторной смеси следующего состава, г: Диметилбензиламин1,15 Вода3,10 Пеностабилизаторы: КЭП-12 21 КЭП-21,33 октоат рлова 0, 35 десмурапид РР 0,22 Содержимое стакана перемешивают в течение 10-30 с и вьоливают в форму Пенообразование начинается сразу же и завершается через 45-100 с. Полученный пенополиуретан выдерживают в течение 24. ч при 20-24°С. Пример 8. Получают пенополиуретан по способу, описанному в примере 7. Загрузки компонентов: 29,19 г (19,88 вес.%) антипирена, полученного реакцией 21,52 г (0,044 моля) соединения формулы Вг Вг Вг Bf с 7,67 г (0,044 моля) толуилендиизоцианата Т-80/20,69,54 г (47,37 Bec.%)j простого олигйэфира - Лапрол-3003, 38,96 г (26,54 вес.%) толуилендиизоцианата Т-80/20-, 9,12 г (6,21 вес.%) активаторной смеси указанного в примеру 7 состава. Пример 9. Пенополиуретан получают по указанному в примере 7 способу. Загрузки компонентов: 45,12 г (30,08 вес.%) антипирена, полученного взаимодействием 17,76 г (0,068 моля) толуилендиизоцианата Т-80/20 и 27,36 г (0,068 моля) соединения формулы Й1 «1 57,76 г (38,51 вес..%) простого фира Лапрол-3003, 37,80 г (25,20 вес.%) толуилендиизоцианата Т-80/20, 9,32 г (6,21 вес.%) актиаторной смеси указанного в приере 7 состава. .Пример 10. Получение енополиуретана осуществляют, по пособу, описанному в примере 7. агрузки компонентов: 20,11 г 16,9 вес.%) антипирена, полученноо в результате реакции 16,62 г 0,020 моля) соединения форйулы

с 3,49 г (0,020 моля) толуйлендиизоцйаната Т-бО/20, 55,28 г (44,23 вес.%) простого олигоэфира марки Лапрол 3003, 41, г .(33,47 вес.%) толуилендиизоцианат Т-80/20, 7,76 г (6,21 вес.%) активаторной смеси состава, указанного в примере 7.

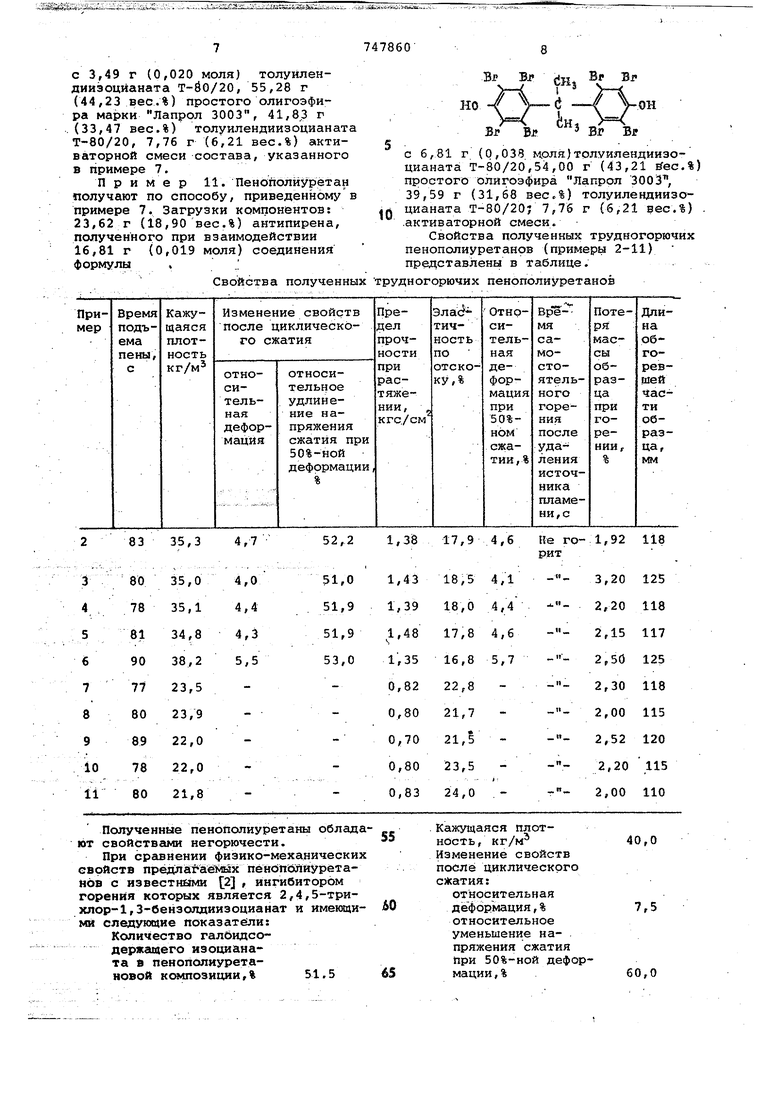

Пример 11. Пенополиуретан получают по способу, приведенному примере 7. Загрузки компон(ентов: 23,62 г (18,90 вес.%) антипирена, полученного при взаимодействии 16,81 г (0,019 моля) соединения формулы .

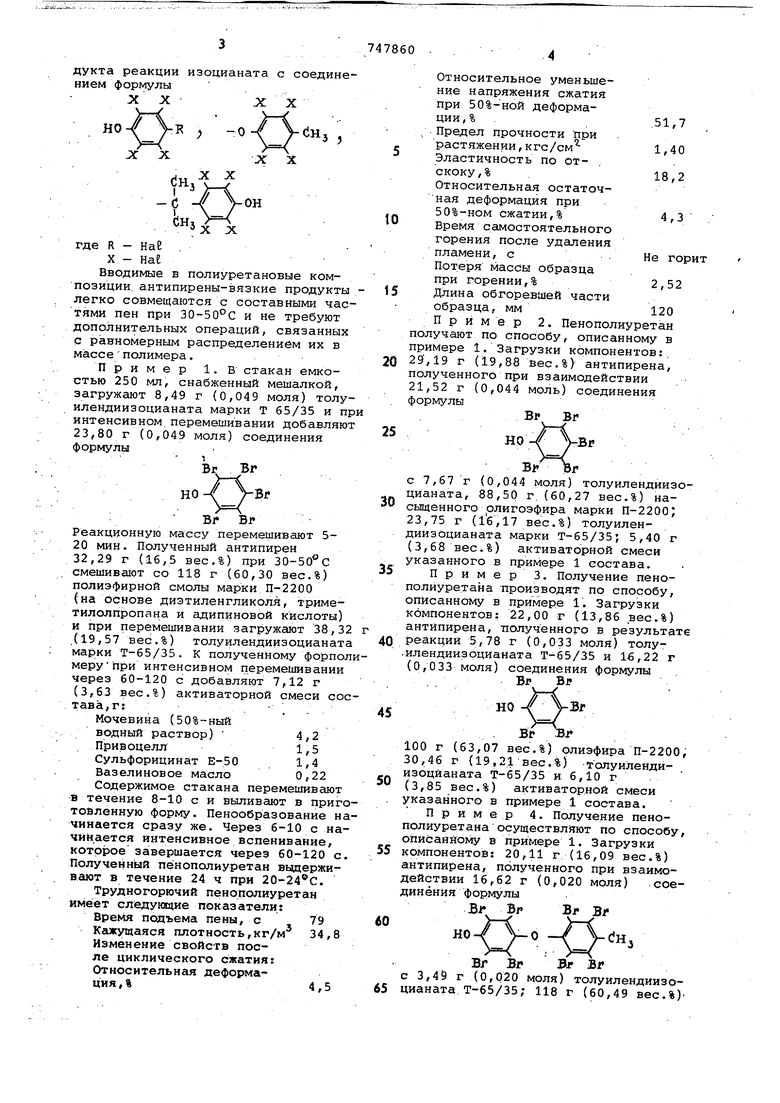

Свойства полученных трудногорючих пенополиуретанов

Полученные пенополиуретаны обладают свойствами негорючести.

При сравнении физико-механических свойств прёдла;г1аёмах пёнЬполйуретанов с известными 2 , ингибитором горения которых является 2,4,5-трихлор-1,3-бейзоллиизоцианат и имеющими следующие показатели:

Количество галбидсодержацего изоцианата и пенополиуретановой ксн тозиции, % 51,5

747860

BJP

с 6,81 г (0,038 моля)толуилендиизоцианата Т-ВО/20,54,00 г (43,21 ес,%) простого олйгоэфира Лапрол 300 3, 39,59 г (31,68 вес.%) толуилендиизоцианата Т-80/20J 7,76 г (6,21 вес.%) .активаторной смеси.

Свойства полученных трудногорючих пенополиуретанов (примеры 2-11) представлены в таблице.

.Кажущаяся плотнОсть, ,0

Изменение свойств после циклического сжатия:

относительная

деформация,% 7,5 относительное уменьшение на- . пряжения сжатия при 50%-ной деформации,%60,0 Предел прочности при растяжении, кгс/см Эластичность по отскоку,% Относительная дефорв,5 мация при 50%-нс 1 сжатии,% Время самостоятельного горения после удаления источника Не го пламени,с Потеря массы образца при горении,% Длина обгоревшей части образца, мм Видны преимущества трудногоргочих пенопластов,содержащих в своем составе предлагаемые антипирены. Результаты опытов показывают, предла аемые трудногорючие пеноп лиуретаны обладают более высокими негорючими и физико-моханическими свойствами пр сравнению с извест Кроме того, следует отметить, что количество антипирена, вводимого полимерную матрицу, значительно н чем в композициях для получения трудногорючих пенопластов, изгото ленных согласно изобретению И

747860

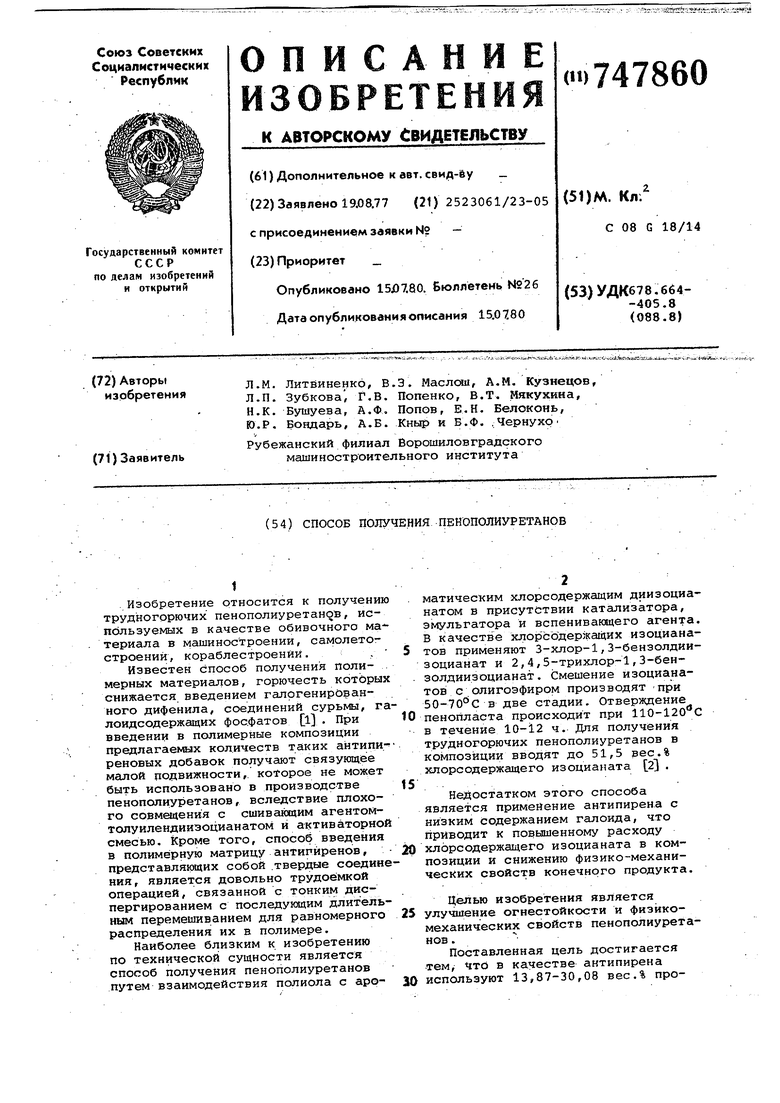

10 Формула изобретения. Способ получения пенополиуретанов путем взаимодействия полиола, ароматического хлорсодержащего диизоцианата в присутствии катализатора, вспенивающего агента, эмульгатора и .антипирена, отличающийся тем, что, с целью улучшения огнестойкости и физико-механических . свойств конечного продукта, вкач стве антипирена используют 1з,8730,08 вес.% продукта реакции изоцианата с соединением формулы XX. XX. .Тг г-О-У/ X X fH,XX - -fV I, где R - На8 X - Нае Источники информации, принятые во внимание при экйпертйзе 1.Патент ОНА № 4021406, л. 260-45, 75 В,.опублик. 1977. 2.Авторское свидетельство СССР 138382, кл. С .08 G 18/14,01.07.60 (прототип)

Авторы

Даты

1980-07-15—Публикация

1977-08-19—Подача