(54) СПОСОБ ПОЛУЧЕНИЯ САЖИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2004 |

|

RU2276170C2 |

| Способ утилизации отходов полимерных материалов | 1983 |

|

SU1201294A1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2495066C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

1

Изобретение относится к нефтехимической промышленности, а именно к производству сажи для полимерных композиций ,. используемых врезино - технической, шинной, лакокрасочной, по- 5 лиграфической промышленности.

Известен способ получения сажи из изношенной саженаполненной резины, включающий размол резиновых изделий в крошку с размером частиц 1-5 мм и двухстадийный пиролиз резиновой крошки. На первой стадии резиновую крошку пиролизуют при 720-850°С с образованием твердого остатка - кокса и парообразных летучих продуктов, кото-15 рые подвергают, дальнейшему пиролизу на второй стадии при 1160-1270 с до образования дисперсного техническогоуглерода и газов l

Недостатком этого способа являет- 20 ся низкий выход сажи в расчете на исходную резину (21-29%), а также низкое качество его (удельная поверхность 21-23 ),

Наиболее близким техническим ре- 25 шением к предлагаемому изобретению является способ получения сажи, включающий пиролиз твердого углеродсодержащего сырья - отходов полимерных композиций,например, автомобиль- 30

ных шин при 400-1500 С в инертной среде азота с образованием паро,газовых продуктов, отводимых затем на дистилляцию, и твердого остатка, последующее измельчение его при 350-500°С до частиц размером 1,5 3 мкм в потоке парогазовых продуктовароматических углеводородов, масел или смол для предотвращения окисления частиц 2.

Однако полимерные композиции с полученной по этому способу сажи обладают низкими прочностными характеристиками , Это объясняется тем, что при пиролизе отходов полимерных композиций в инертной среде азота образующиеся продукты распада осе дают на поверхности частиц углерода Это приводит к тому, что получаемый углерод имеет низкую активность и пористость, а последующая обработка парогазовыми продуктами - ароматическими углеводородами , маслами или смолами еще более дезактивирует активные центры и забивает поры сажи.

Цель изобретения - повышение прочностных характерист1Л: полимерных композиций, а также повышение выхода сажи. Поставленная цель достигается тем, что способ включает пиролиз

твер)дого углеродсодержадето йедЬья тходов полимерных композиций, при 40р-1500 С парогазовой смесью с образованием твердого углеродного остатка и веделением- парогазовых продуктов и последующее измельчение углеодного остатка в потоке парогазовых родуктов при 35 0-50-0° С; парогазовые родукты подвергают термическому разожению при 1400-1500 С;используют паогаэовую смесь, содержащую.об.%: Перегретый пар35-50

Двуокись углерода5-10

Окись углерода.1-3

Кислород.О,1-2

АзотОстальное

предложенного способа заключи ётс я в том, что пиролиз ведут парогазовой смесью.

Дополнительное отличие предложенного способа заключается в том, что используют парогазовую смесь, содержащую об. %:

Перегретый пар35-50

Двуокись углерода5-10

Окись углерода 3

Кислород - АзотОстальное,

а также в том, что парогазовые продукты .подвергают термическому разложению при 1400-1500°С.

При пиролизе сырья парогазовой смесью в результате протекания гетерогенных реакций происходит отпарка полимерных молекул и продуктов разложения( адсорбирующихся на поверхности сажи, освобождение от них активных центров и образование дополнительных пор в саже, а также образование на ее поверхности кислорОдс;Оде1:1жаь1их активных групп.

Эти факторы обеспечивают получение активного технического углерода, повышающего прочностные характеристики полимерных кЬмпозиций,

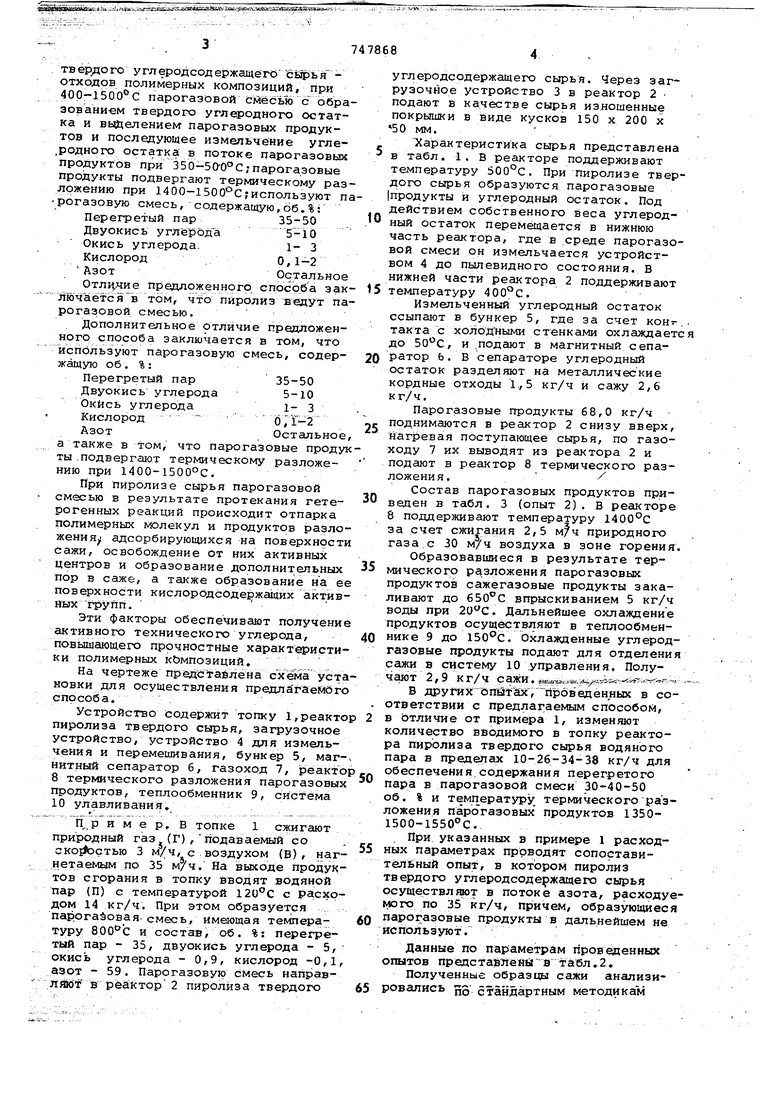

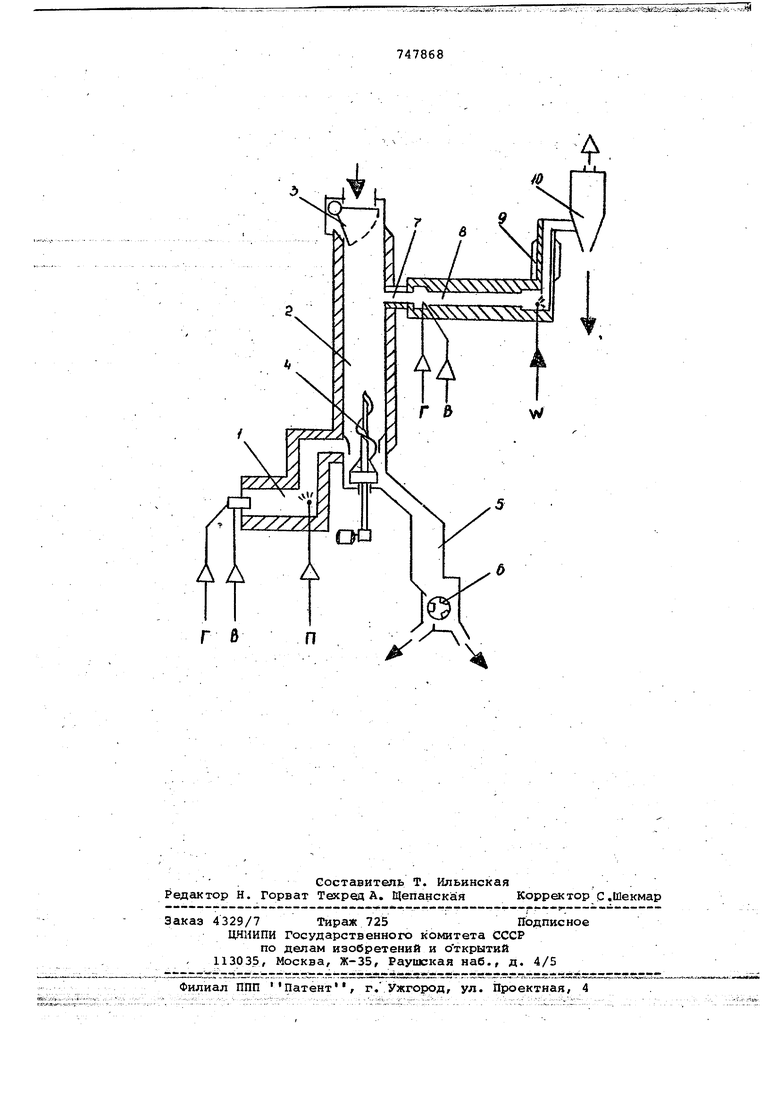

На чертеже предйтайлена схема установки для осуществления предлагаеМйго способа.:

Устройство содержит топку 1,реактор пиролиза твердого сырья, загрузочное устройство, устройство 4 для измельчения и перемешивания, бункер 5, маг- нитный сепаратор 6, газоход 7, рёактор 8 термического разложения парогазовых продуктов, теплообменник 9, система 10 улавливания

П,.р и м е р, в топке 1 сясигают природный газ (Г),подаваемый со 3 м/ч, с воздухом (В), на.гнетаемым по 35 м/ч, Йа зыходе продуктов сгорания в топку вводят водяной пар (П) с температурой 120С с расходом 14 кг/ч. При этом образуется . парогазовая-смесь, имеющая температуру 8рОС и состав, об. %: перегретый пар - 35, двуокись углерода - 5, окись углерода - 0,9, кислород -0,1, азот - 59. Парогазову1р смесь направляй в реактор 2 пиролиза твердого

747868

углеродсодержащего сырья. Через загрузочное устройство 3 в реактор 2 подают в качестве сырья изношенные покрышки в виде кусков 150 х 200 х 50 мм.

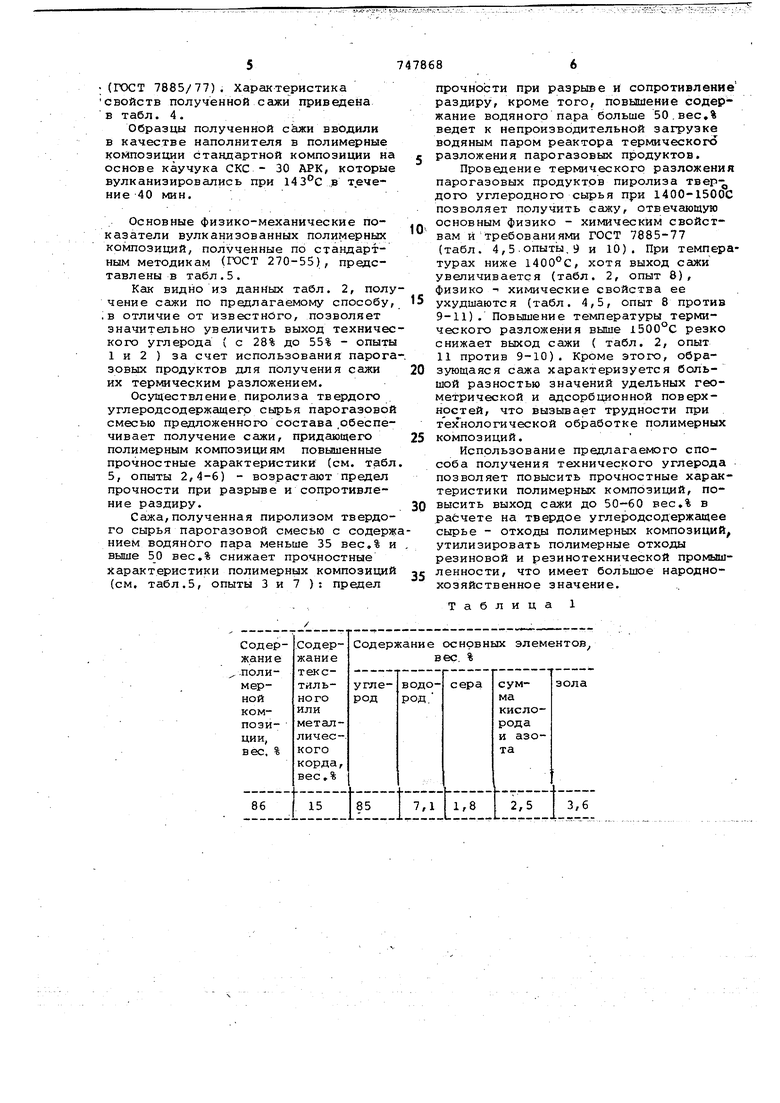

Характеристика сырья представлена в табл. 1. В реакторе поддерживают температуру 500°С. При пиролизе твердого сырья образуются парогазовые |продукты и углеродный остаток. Под действием собственного веса углеродный остаток перемещается в нижнюю часть реактора, где в .среде парогазовой смеси он измельчается устройством 4 до пылевидного состояния. В нижней части реактора 2 поддерживают температуру .

Измельченный углеродный остаток ссыпают в бункер 5, где за счет кон такта с холодными стенками охлаждает до , и .подают в магнитный сепаратор Ь. В сепараторе углеродный остаток разделяют на металлические кордные отходы 1., 5 кг/ч и сажу 2,6 кг/ч,

Парогазовые продукты 68,0 кг/ч поднимаются в реактор 2 снизу вверх, нагревая поступающее сырья, по газоходу 7 их выводят из реактора 2 и подают в реактор 8 термического разложения..

Состав парогазовых продуктов приведен в табл. 3 (опыт 2). В реакторе 8 поддерживают температуру 1400°С за счет сжигания 2,5 м/ч природного газа.с 30 м/ч воздуха в зоне горения

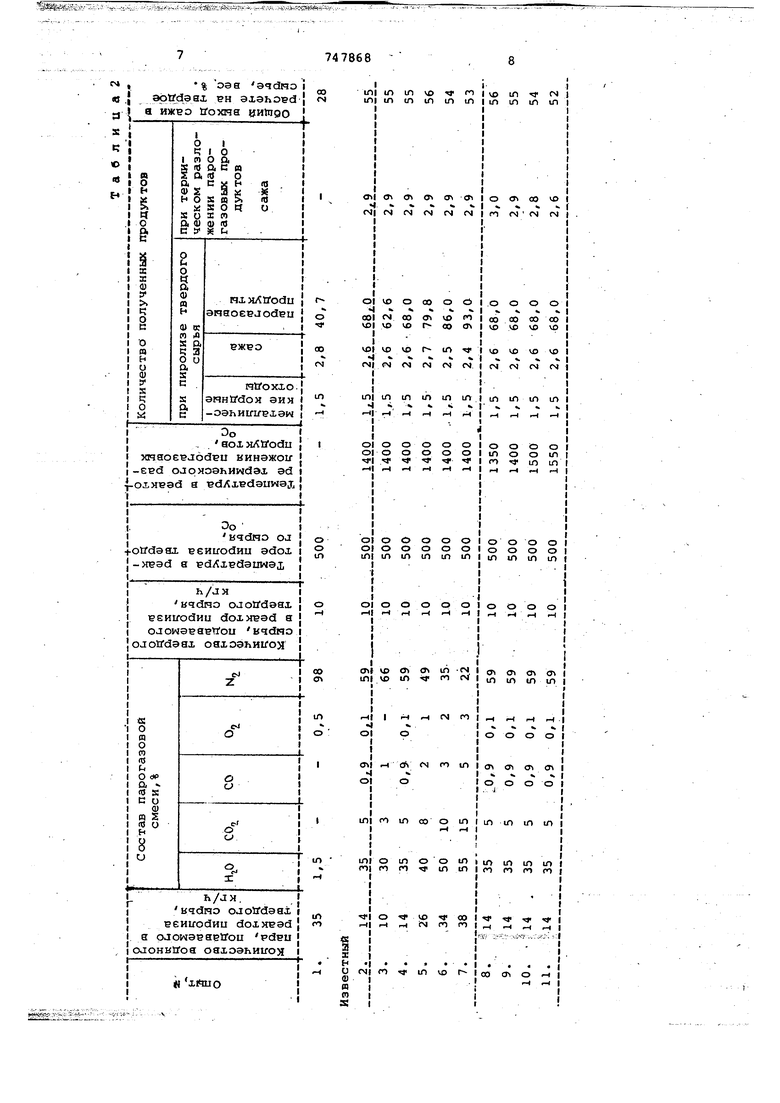

Образовавшиеся в результате термического разложения парогазовых продуктов сажегазовые продукты закаливают до впрыскиванием 5 кг/ч воды при . Дальнейшее охлаждение продуктов осуществляют в теплообменнике 9 до . Охлажденные углеродгазовые продукты подают для отделени сажи в систему 10 .управления. Получают 2,9 к г/ч сажи. .«а,.,чу«. опытгСх:, провеяенньк в соответствии с предлаг.аемым способом, в отличие от примера 1, изменяют количество вводимого в топку реактора пиролиза твердого сырья водяного пара в пределах 10-26-34-38 кг/ч для обеспечения содержания перегретого пара в парогазовой смеси 30-40-50 об. % и температуру термического разложения парсэгазовых продуктов 13501500-1550 С..

При указанных в примере 1 расходных параметрах проводят сопоставителбный опыт, в котором пиролиз твердого углеродсодержащего сырья осуществляет в потоке азота, расходумого по 35 кг/ч, причем, образующиес парогазовые продукты в дальнейшем не используют.

Данные по параметрам проведенных опытов предетаШёйй в табл, 2,

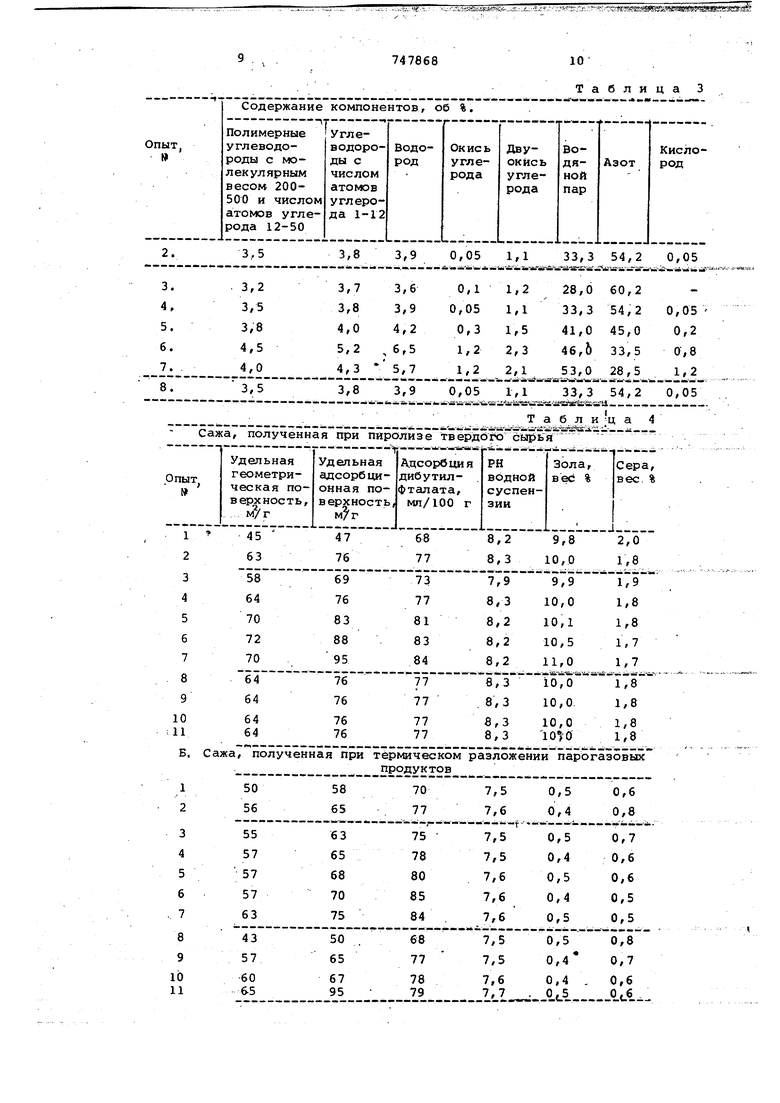

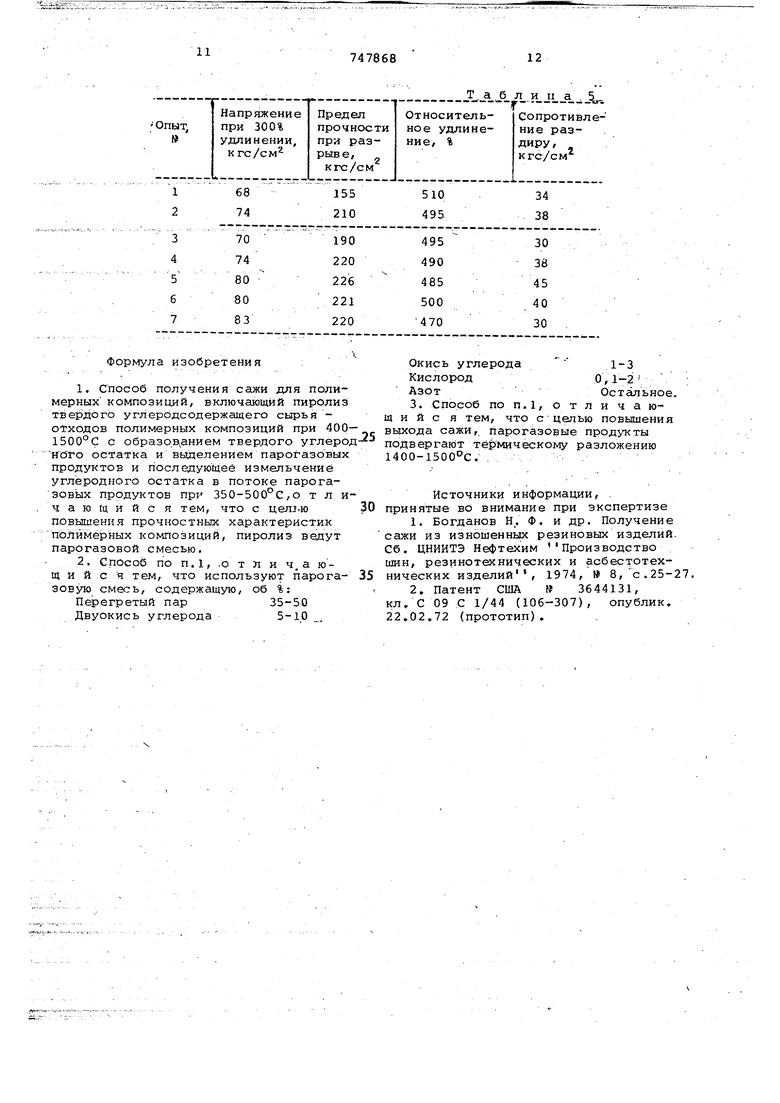

Полученные образцы сажи анализировались 5. стандартным методикам ;(ГОСТ 7885/77). Характеристика СВОЙСТВ полученной сажи приведена в табл. 4, Образцы полученной сажи вводили в качестве наполнителя в полимерные композиции стандартной композиции на основе каучука СКС - 30 АРК, которые вулканизировались при 143с ,в течение 40 мин. Основные физико-механические показатели вулканизованных полимерных композиций, полученные по стандартным методикам (ГОСТ 270-55), представлены в табл.5. Как видно из данных табл. 2, пол чение сажи по предлагаемому способу ,в отличие от известного, позволяет значительно увеличить выход техничес кого углерода ( с 28% до 55% - опыты 1 и 2 ) за счет использования парог зовых продуктов для получения сажи их термическим разложением. Осуществление пиролиза твердого углеродсодержащегр сырья парогазово смесью предложенного состава ,обеспечивает получение сажи, придающего полимерным композициям повышенные прочностные характеристики (см. табл 5, опыты 2,4-6) - возрастают предел прочности при разрыве и сопротивление раздиру. Сажа,полученная пиролизом твердо го сырья парогазовой смесью с содерж нием водяного пара меньше 35 вес.% выше 50 вес,% снижает прочностные характеристики полимерных композиций (см. табл.5, опыты 3 и 7 ): предел прочности при разрыве и сопротивление раздиру, кроме того, повышение содержание водяного пара больше 50.вес,% ведет к непроизводительной загрузке водяным паром реактора термического разложения парогазовых продуктов. Проведение термического разложения парогазовых продуктов пиролиза твердого углеродного сырья при 1400-1500С позволяет получить сажу, отвечающую основным физико - химическим свойствам истребованиями ГОСТ 7885-77 (табл. 4,5.опыты,9 и 10). При температурах ниже 1400°С, хотя выход сажи увеличивается (табл. 2, опыт 8), физико -1 химические свойства ее ухудшаются (табл. 4,5, опыт 8 против 9-11). Повышение температуры термическогхэ разложения выше i500°C резко снижает выход сажи ( табл. 2, опыт 11 против 9-10). Кроме этого, образующаяся сажа характеризуется большой разностью значений удельных геометрической и адсорбционной поверхностей, что вызывает трудности при тезГнологической обработке полимерных композиций. Использование предлагаемого способа получения технического углерода позволяет повысить прочностные характеристики полимерных композиций, повысить выход сажи до 50-60 вес,% в рабчете на твердое углеродсодержащее сырье - отходы полимерных композиций утилизировать полимерные отходы резиновой и резинотехнической промыш- ленности, что имеет большое народнохозяйственное значение. Таблица 1

747868

H fip-v---; . --vt- -.

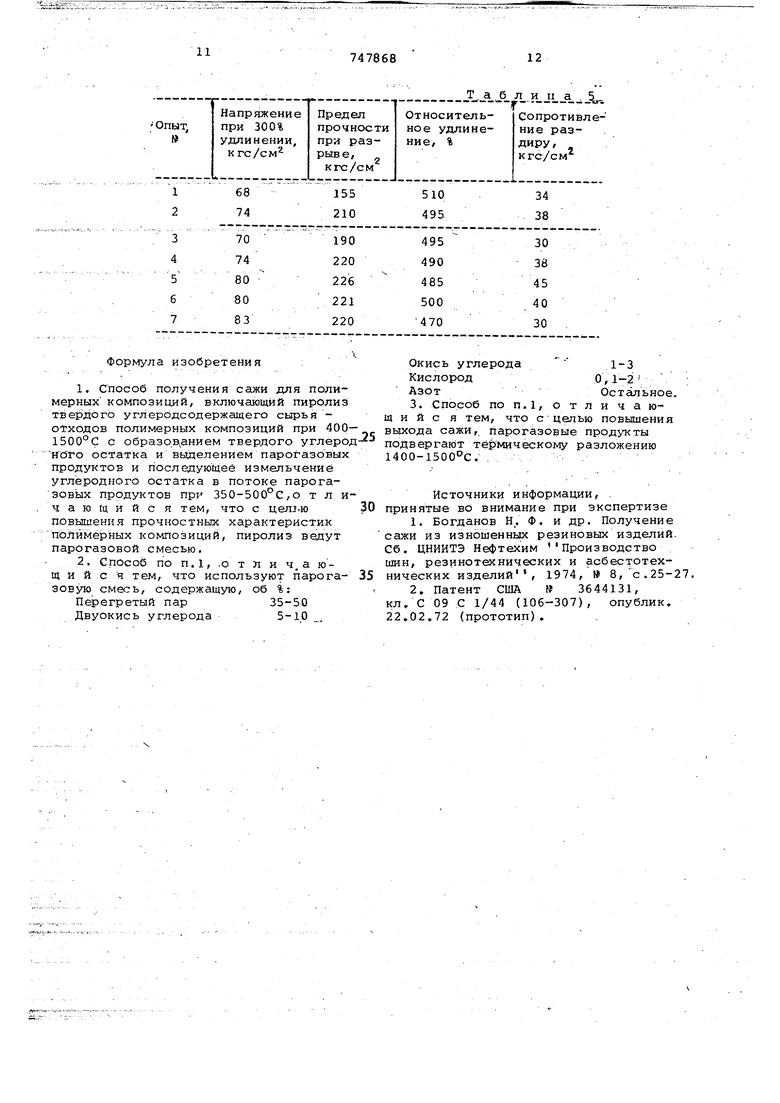

. L.. , Формула изобретения 1.Способ получения сажи для полимерных композиций, включающий пиролиз твердого углеродсодержащего сырья отходов полимерных композиций при 400 1500°С с образов анием твердого углеро нЬТо остатка и выделением пароГазовых продуктов и последующее измельчение углеродного остатка в потоке парогазовых продуктов при 350-500°С,о т л и чающийся тем, что с цел.ю повышения прочностных характеристик полимерных композиций, пиролиз ведут парогазовой смесью. 2.Способ по П.1, .о т л и ч. а ющ и и с ч тем, что используют парогазовую смесь, содержащую, об %: Перегретый пар35-50 Двуокись углерода5-10 . Окись углерода 1-3 КислородО,1-2 АзотОстальное. 3. Способ по п.1, отличающий с я тем, что сцелью повышения выхода сажи, парогазовые продукты подвергают тё мическому разложению 1400-1500С. , Источники информации, . принятые во внимание при экспертизе 1.Богданов Н,. Ф. и др. Получение сажи из изношенных резиновых изделий. Сб. ЦНИИТЭ Нефтехим Производство шин, резинотехнических и асбестотехнических изделий , 1974, 8,с.25-27, 2,Патент США № 3644131, кл, С 09 С 1/44 (106-307), опублик, 22,02,72 (прототип).

/

Авторы

Даты

1980-07-15—Публикация

1975-04-24—Подача