(54) ШИХТА ДЛЯ ПЕРЕРАБОТКИ КОМПЛЕКСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД И МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения ферроникеля | 1981 |

|

SU990851A1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| Шихта для переработки цинксодержащих материалов | 1977 |

|

SU622860A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ СЕГРЕГАЦИОННОГО ОБЖИГА ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2175357C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ СМЕСИ ОКСИДОВ | 1997 |

|

RU2115747C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

Изобретение относится к перера-, ботке комплексных железосодержащих руд и материалов, например окисленных железо-никелевых, железо-цинков х.елезо-хромо-никелевых руд и матери лов путем восстановления в трубчато или шахтной печи. Известна шихта для переработки комплексных железосодержащих руд и материалов, содержащая железоникелевую руду, твердый углеро,цистый восстановитель и окись кальция Недостатками известной шихты являются относительно низкая скорость восстановления окислов металлов и вырокая стоимость технологии. Цель изобретения - интенсификаци прЪцесса и снижение себестоимости. Цель достигается тем-, что.шихта дополнительно содержит торф и зерни тое метадлическоежелезо при следую щем соотношении компонентов, вес.% . Твердый углеродис. тый восстановитель 5-25 Окись кальция5-15 Торф3-60 Зернистое металлическое Железо0,5-10 Железо-никелевая руда Остальное Сущность изобретения заключается в следующем. При восстановлении комплексных железосодержащих руд и материалов в твердом виде скорость процесса ограничена транспортом газов (СО, COg) в объеме шихты. Добавка торфа обеспечивает создание пористой макроструктуры шихты и понижение температуры начала восстановления окислов металлов благодаря высокому выходу летучих topфa (до 70% на органическую массу), Это позволяет уменьшить диффузионное сопротивление в объеме шихты и ускорить процессвосстановления даже при пониженных температурах. Торф является также связующим в случае переработки шихты в окомкованном виде. Частицы металлического желез а, введенного в шихту, служат активными центрами для образования новой металлической фазы, благодаря чему сокращается продолжительность начального периода восстановления окислов метгшлов и облегчается появление новрй

металлической фазы. Кроме того, зернистое металлическое железо упрочняет окомкованнуго щихту и уменьшает ее истираемость. Крупность частиц металлического железа должна быть не более 2/3 мм, лучше минус 0,1-0,5 мм.

В качестве добавки могут быть использованы магнитная фракция огарка (от восстановления шихты), а также измельченные металлоотходы, например чугунная стружка.

В качестве твердого углеродистого восстановителя предложено использоBaiTb тощий уголь, а также другие виды

(v

глеродистых восстановителей, обладающие более высокой реакционной способностью и повышенным выходом летучих, чем коксовая мелочь. Это позволяет также повысить степень восстановления железа и сопутствующих металлов и ускорить процесс. Расход твердого углеродистого топлива - восстановителя определяется необходимой степень восстановления окислов металлов, тепловым режимом и использованием избытка твёрдого топлива в ,качестве наполнителя для предотвращения слипания шихты. Оптимальный расход твердого углеродистого восЬтанрвителя 525%. Несгоревшнй избыток топливанаполнителя может- быть извлечен из . огарка методами обогащения (отсадкой или флотацией) и возвращен в, шихту восстановительного обжига.

Окись кальция повышает активность окислов металлов в шихте, способствует разложению соединений окислов (силикатов,.ферритов и др.), благодаря чему может быть достигнуто повышение скорости и степени восстановления окислов железа, никеля и др. Вместе с тем, окись кальция и ее соединения могут выполнять дополнительно роль связующего в процессе окомкования шихты.

В качестве комплексных железосодержащих руд и материалов для nejseработки путем восстаноВления могут быть использованы железо-никелевые, железо-хромо-никелевые и железоцинковые руды и другие материалы.

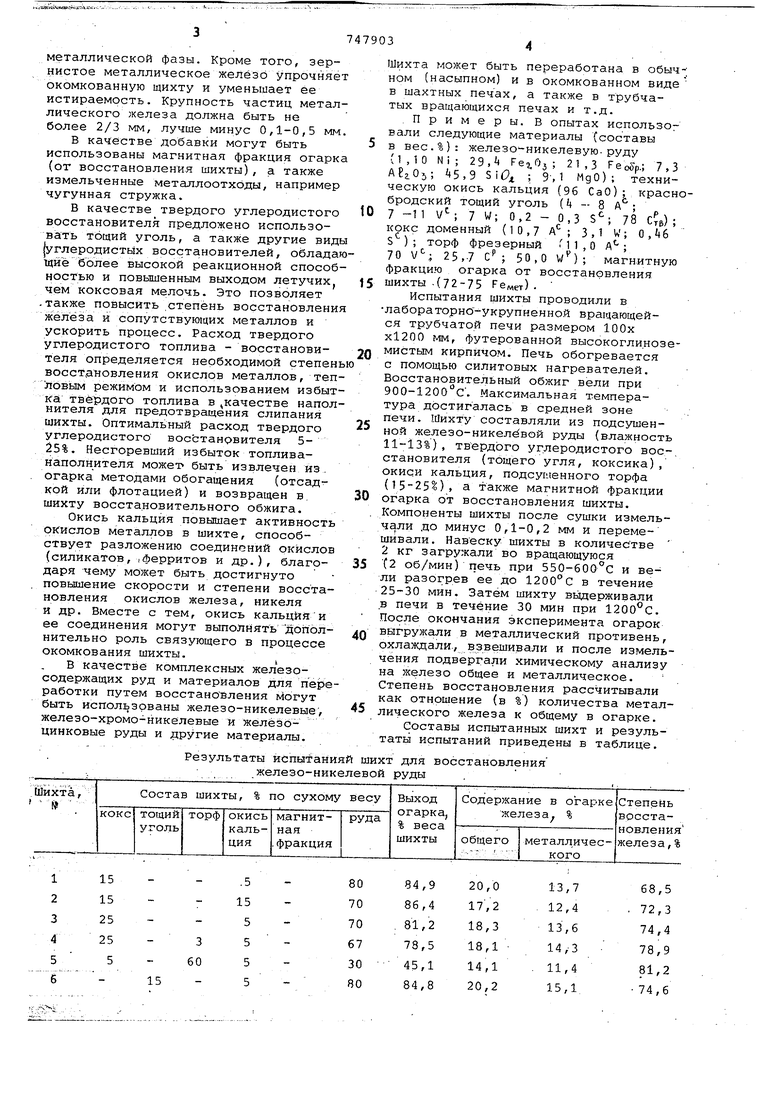

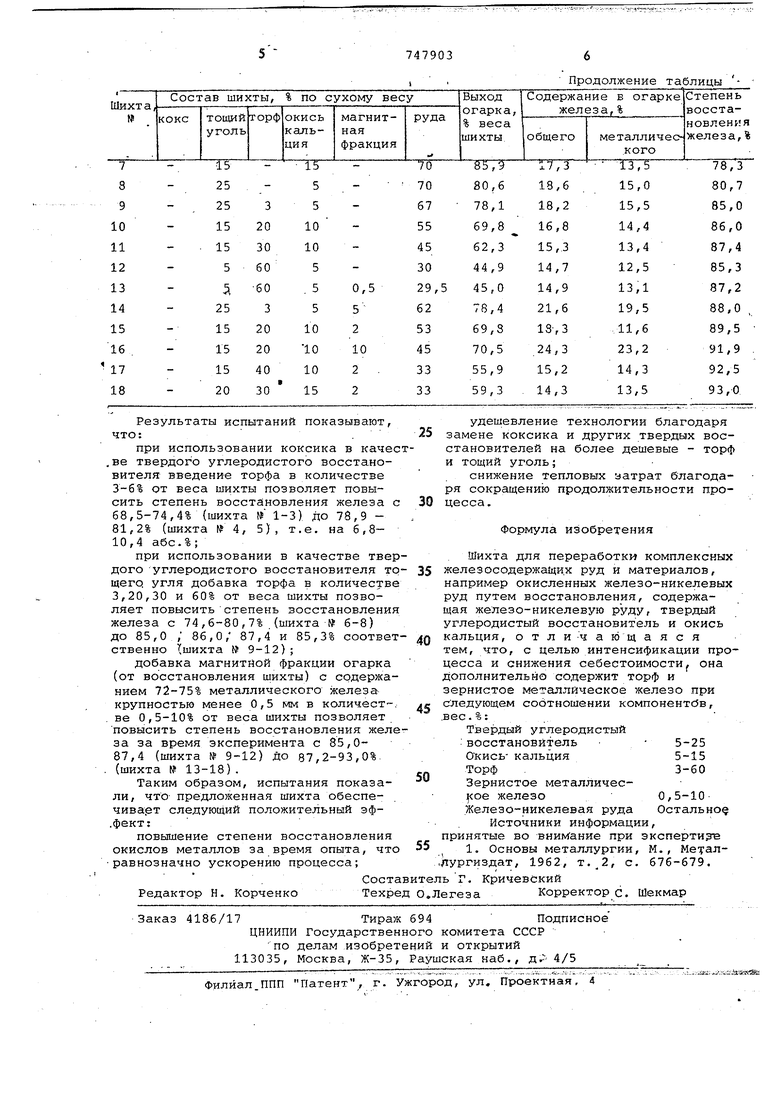

Результаты испытанияй шихт для восстановления железо-никелевой руды

15 15 25 25 5

.5 15 5 5 5 5

3 60

15

Шихта может быть переработана в обыч ном (насыпном) и в окомкованном виде в шахтных печах, а также в трубчатых вращающихся печах и т.д.

.Примеры. Б опытах использовали следующие материалы (составы в вес.%): железо никелевую.руду (1,10 Ni; 23,t ; 21,3 Feoffp.; 7,3 АЕгОь; 45,9 Si( ; 9, 1 MgO); техническую окись кальция (96 CaO); краснбродский тощий уголь (( - 8 7 -11 7 W; 0,2 - 0,3 78 ) ; кокс доменный (10,7 А ; 3,1 W; 0,6 S); торф фрезерный Ml, О А ; 70 25,7 50,0 w); магнитную фракцию огарка от восстановления шихты .(72-75 Fewer).

Испытания шихты проводили в лабораторно-укрупненной вращающейся трубчатой печи размером lOOx х1200 мм, футерованной высокоглиноземистым кирпичом. Печь обогревается с помощью силитовых нагревателей. Восстановительный обжиг вели при 900-1200 С . Максимальная температура достигалась в средней зоне Печи. Шихту составляли из подсушенной железо-никелевой руды (влажность 11-13%), твердого углеродистого воестановителя (тощего угля, коксика), окиси кальция, подсушенного торфа (), а также магнитной Фракции огарка от восстановления шихты. Компоненты шихты после сушки измельч ли до минус 0,1-0,2 мм и перемешивали. Навеску шихты в количестве 2 кг загружали во вращающуюся С2 об/мин) печь при 550-бОО°С и вели разогрев ее до в течение 25-30 мин. Затем шихту выдерживали в печи в течение 30 мин при . После окончания эксперимента огарок выгрулсали в металлический противень, охлаждали, взвешивали и после измельчения подвергали химическому анализу на железо общее и металлическое. Степень восстановления рассчитывали как отношение (в %) количества металлического железа к общему в огарке.

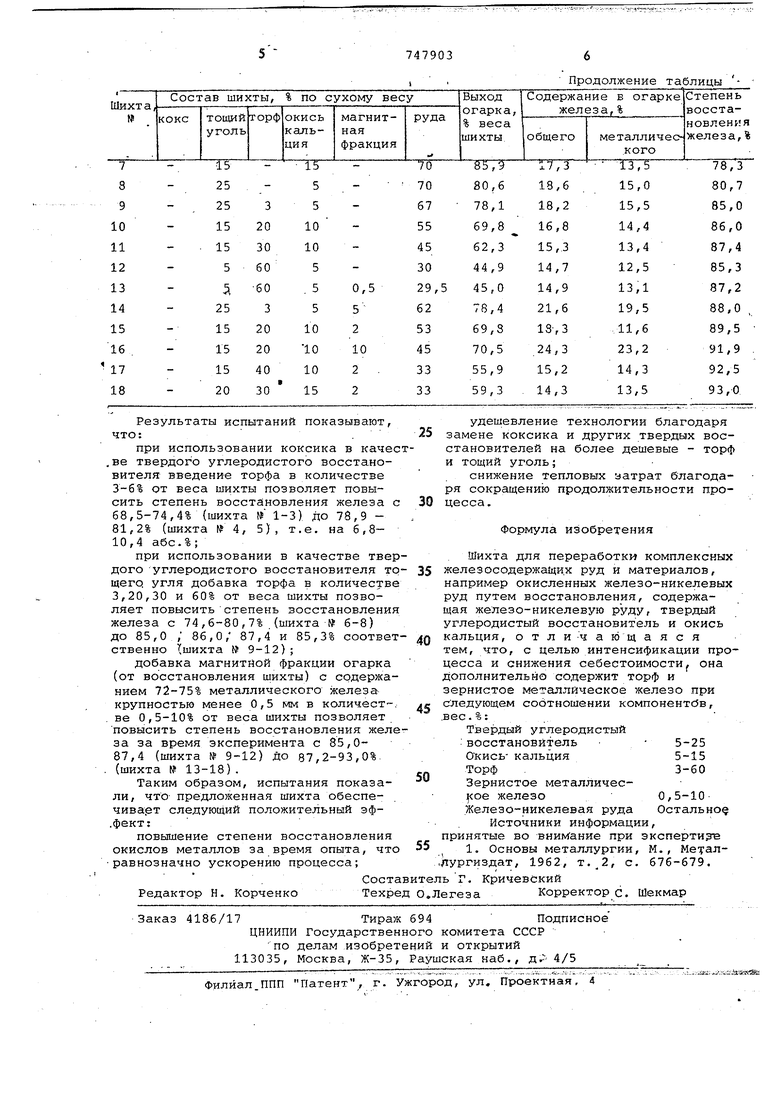

Составы испытанных шихт и результаты испытаний приведены в таблице.

68,5 72,3 74,4 78,9 81,2 74,6

Продолжение таблицы

Авторы

Даты

1980-07-15—Публикация

1978-01-06—Подача